Валковый узел многовалкового стана

Иллюстрации

Показать всеРеферат

Использование: холодная прокатка полосы и ленты на многовалковых станах. Сущность изобретения: валковый узел включает непризодные рабочие валки с отношением длины бочки валка к его диаметру в пределах 8-14, приводные цилиндрические , промежуточные валки и устройство осевой фиксации рабочих валков в виде упорных подшипников. Длину рабочих валков определяют по математической зависимости . 1 ил., 2 табл.

союз советских социАлистичЕских

РЕСПУБЛИК (я)ю В 21 В 27/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ по изоБРетеНиям и ОткРытиям

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4858662/27 (22) 09.08.90 (46) 30.12.92. Бюл. М 48 (71) Магнитогорский горно-металлургический институт им.Г.И.Носова и Магнитогорский калибровочный завод (72) .П.И.Денисов, В.А.Некит, А.В.Кугенев, В.B.Êðèâîùàïoâ, Е.И,Кузнецов, Е.А,Пудов, В.С.Новиков, В,М.Харькин и В.Ф.Бобров (56) Авторское свидетельство СССР

ЬЬ 381436, кл. В 21 В 27/02, 1971.

Когос А,М. Механическое оборудование волочильных и лентопрокатных цехов. М,:

Металлургия, 1964, с.238-240.

Изобретение относится к прокатному производству, в частности к производству холоднокатаной полосы и ленты на многовал ковых станах.

Анализ работы действующих многовалковых станов холодной прокатки показывает, что в большинстве случаев неравномерность распределения меж. валковых давлений по ширине полосы компенсируется использованием профилированных промежуточных валков со скосами и врезами, Регулирование плоскостности происходит за счет осевого перемещения промежуточных валков.

Основным недостатком известных валковых узлов является увеличение трудозатрат на профилирование валков, сложная настройка валковой пирамиды осевым перемещением промежуточных валков в про. цессе прокатки. Кроме того, эффективность использования профилированных валков со

„,> Ы„„17843G9 А1

2 (54) ВАЛКОВЫЙ УЗЕЛ МЙОГОВАЛКОВОГО

СТАНА (57) Использование: холодная прокатка полосы и ленты на многовалковых станах, Сущность изобретения; валковый узел включает неприводные рабочие валки с отношением длины бочки валка к его диаметру в пределах 8-14, приводные цилиндрические, промежуточные валки и устройство осевой фиксации рабочих валков в"виде упорных подшипников. Длину рабочих валков определяют по математической зависимости, 1 ил„2 табл, скосами и врезами снижается при прокатке узких полос и лент.

Известен валковый узел многовалкового стана, содержащий неприводные рабочие валки, спертые на промежуточные с односторонними коническими концами и осевым перемещением, при этом верхняя пара валков имеет конические концы со стороны привода стана, а нижние валки — со стороны перевалки.

Недостатком валкового узла является упругая деформация рабочих валков, вызывающая неравномерное распределение межвалковых давлений по ширине полосы; .сложность в.настройке валковой пирамиды.

Кроме того, в процессе изготовления (териообработки) рабочие валки подвержены термокороблению, что вызывает необходимость дсполнительно производить операции по выравниванию профиля валка по длине и увеличивает трудозатраты на изготовление.

1784309

4 в

Ђ”1

Целью изобретения является повышение качества изделия по плоскостности, сниженйе трудозатрат на изготовление валков;

Это достигается тем, что в валковом уз- 5 ле многовалкового стана с соотношением длины бочки рабочего валка к его диаметру в пределах (8-14); включающем неприводные рабочие и приводные цилиндрические промежуточные валки, устройство осевой 10 фиксации рабочйх валков в виде упорных подшипников, рабочие валки выйолнены длиной, определяемой зависимостью:

Lp.в. - И "AD< + (4;81-4,85) Р где Lp.a. — общая длина рабочего валка;

1ц — коэффициейт йропорциональности (k> = 0,12-0,123);

kz — коэффициент использования длины катающейся части рабочего вал- 20 ка (kz 3,24-3,32);

Ок — катающий диаметр рабочего валка; и —. показатель степени (1 Ы и (3);

Вп — высота наружного кольца упорного подшипника качейия . .: : 25

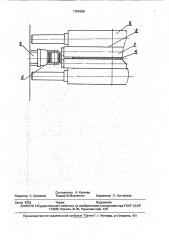

D0 - диаметр шейки рабочего валка, На чертеже изображен валковый узел.

В результате математической обработки эмпи рических данных (таблица 1) и олуче- ны взаимосвязанные интервалы 30 изменения коэффициента использования длины катающейся части рабочих, . валков — k2 = (3,24 — 3,32) и коэффициента и ропорциональности — k< = (О, 12 — 0,123), компенсирующего влияния диаметра раба- 35 чего валка на величину изменения его длинь1

Прймер конкретного осуществления ус- тройства приведен для 12и валкового стана

"350". Валковый узел многовалкового стана 40 включает неприводные рабочие валки 1, опертые на йриводные цилийдрические промежуточные валки 2. Рабочие валки с торцов закреплены устройством осевой фиксации 3 в виде радиальных упорных под- 45 шипников. Диаметр рабочих валков 1 составляет 38 мм, максимальйая ширина прокатываемой полосы 4 на стане 280 мм, длина бочки промежуточного валка — 310 мм. Общая длина рабочего валка 1 опреде- 50 ляется по следующей зависимости. .(::

П риме р1.

1 р.в. = k) Е2Рк + (4.81-4,85) —; где 4 — коэффициент пропорциональности, величина его выбрана равной 0,12 (мини-" мальное значение) из установленного экспериментально интервала (0,120 — 0,123);

kz- коэффициент использования катающейся части рабочего валка. величина его выбрана равной 3,24 (минимальное значение) из установленного экспериментально интервала (3,24-3,32); и — показатель степени, для стана с

Є— 38мм и — 3, B< — высота наружного кольца подшипника, равна 30 мм

Lp â,-0,12 3,24. 38 + 38 4,85 311 (мм) з, з 30

Общая длина рабочего валка равна 311 мм.

Пример 2. Выбираем максимальные значения коэффициентов из интервалов;

k1- 0,123; kz 3,32

Lp,â."0,123 3,32 38 .+38 4,85 343(мм) з з 30

Общая длина рабочего валка равна 343 мм.

Таким образом, общая длина рабочего валка. рассчйтанная йо математической зависймости с MMHMMGhbHblM è максимальным значениями коэффициентов kj u ki изменя.ется в пределах (311-343) мм, При прокатке полосы на рабочих валках с общей дли-. ной рабочего валка. изменяющейся в этих и ределах (Lp.>, - 311-343 мм) до-.. стигается высокая плоскостность во всем диапазоне изменения ширины полосы () = 0,5-0,85 (табл.1 и 2).

В .р.в

Кроме того, снижаются трудозатраты на изготовление рабочего валка по сравнению с прототипом. Валки не подвергаются тер- .. . мокороблению, что исключает обработку шлифованием для снятия дефекта короб-: ления, сййжается расход материала (таблица 2), Предлагаемый валковый узел многовал- . кового стана позволяет повысить качество полос и лент поплоскостности"вследствие снижения неравйомерности упругой деформации по длине бочки валка и сократить трудозатраты на изготовление валков вследствие умейьшения расхода материала и йсключения дополнительных операций механической обработки по выравниванию профиля валка.

Формула изобретения

Валковый узел многовалкового стана с отношением длины бочки рабочего валка к

его диаметру в пределах 8-14; включающий неприводные рабочйе и йрйводные цилиндрические промежуточные валки, а также ус- . тройство осевой фиксации рабочих валков в виде упорных подшипников, о тл и ч а юшийся тем, что, с целью повышения качества полосы rio плоскостности и снижения трудозатрат на изготовление валков, ра1784309 бочие валки выполнены длиной, определяемой зависимостью

kz — коэффициент использования длины катающейся части рабочего валка (kz = 3,24-3.32);

О» — катающий диаметр рабочего валка;

5 и — показатель степени (1 < n <3);

Bп — высота наружного кольца упорного подшипника качения;

D> — диаметр шейки рабочего валка.

L„,в. -. k)" KD» + (4,81-4,85) — и ь7О где Lp.б, — общая длина рабочего валка;

k3 — коэффициент пропорциональности (k) - О,1г-О,12З);

Таблиц а 1

Отношение, общей длины рабочего залка к его диаметру, ь,, О„

Примечание

Общий диапазон изменения ширины (В) полосы, В

6.1,в, Диапазон изненения ширины полосы при котором сакра>>яется ее ровнал фариа .при прокатке

0,5 - 0,85 0,50 - 0,75

1,03 1,06

8,0- 10,52

1,03 - 1 ° 06

0,50 - 0,68

10,53 - 11,8

1,03 1,06

I 1 19 -1415

0 50-0 60 l l»

8,0 9,47

1,10 - 1,13

0,50 -0,70

9,48- 10,86

1,13

0,50 - 0,65

В () 0>60 порывы по кромкам

1 6.р.в полосы

>10,86

0,50 — 0,60

0,60 - 0,85

1,10»1113

0,94 - 0,97

8,0 -11,8

11,9 -14,5

0,94- 0,97

0,50 - 0,75

«1(»

«l l«

0,94 0,97 .0,90 -0,94.ь14 >5

8,0. --11,8

Порывы по кромкам

В

При (— ) с 0,6 " коробозатость

Ьз,р.з полосы с А я.10 мм

0,6 - 0,85

«11»

0,5 - 0,75

0,90 0,94

11 ° 9 -13>2

0,5 - 0,60

0,5 0,85

0,90«- 0,94

0,97 1,0

13,3 -14,5

8,18- 9,02

Ровная полоса

0,97- 1,0

9,03 «11,5

0,5 - 0,75

0,5- 0,64

0,97 -1,0

11,6 -14,5 н

Порывы по кромкам полосы з14,5

0,97 1,0

Таблицв2

Сортамент прокатызаемой полосы,.мм

Форма поверхности металла

Сравнительные показатели

Валковый узел нноговалкового стана

f Трудозатраты на изготовление валков

nIlOCIC0CTHOCYb готовой паласы, им

«

Серединная кпро1хтватость

««I I

lI

Краевая волнистость

II

Серединная коробаватость

«1!»

0,10 х 200

9- 10

10- 12

12-- 14

12

4-6

0,15 х 190

0,15 х 180. 0,12 II 265

0,10 х 240

0,12 х 200

По прототипу

Коробоватость

11

Ровная

Краевая волнистость

11

Коробоватость

По лредла гвеиону устройству

«и

Отношение длины бочки рабочего залка к длине бочки промежуточного, ° Ьадв .

L с. «т.з.

0,10 х 220

0,1 х 200

0,15 х 190

0,15 х 180

0,12 х 265 0,10 х 240

0,12 х 200

0,10 х 220

2-4

4

2-3

2-4

Па полосах (. ) Р 0 75 образуется

С.р ь крзевая волнистость с анплитудой неплоскостности выше 10 мм

На полосак В ) т 0,68 краевая еолI Смь. нистость, А 10-12 мн

В диапазоне (В )р 60 волнистость, Ь„, порывы по кромкам

Прй (— ) з 0,70 . ке. волнистость с

В

1 6 .р.в

А 8-10 мм

В (— ) я 0,65 - кр. еолнистость с

1 з.р.в

А 10»14 мн

Износ бочки промежуточного валка, В при (— ).<0,60 коробаватость

1 6.6В

"- при (— „ - )>0,75 - еолннстасть

"6.t.Â

Взнос бочки .промежуточного валка, В при (— ) y 0,75 - кр.золннстость sр.в ..

При (— ) ) 0,75 - кр.волнистость

Б

L6.1>.в с А 8-9 нм

При.(†)ь 0,64, амплитуде краевой

В

Ьзрв аолнистости А 12-15 мм

Общее времл на изготовление

1 рабочего валка после термоабрзботки . составляет 1,2 ч

Расход изтериала заготовки нз

100 валков - 860 кг

Долалнительнога шлиФовочного профилирования для выравнивания профиля по длине бочки валка не требу ется. Время на изготовление 1 рабочего валка после термаабрабатки0,4 и. Расход иатериалз заготовки на 100 валков " 520 кг. 1784309

Составитель А; Кугенев

Техред M.Моргентал Корректор Э. Лончакова

Редактор С. Кулакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101!.

Заказ 4332 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5