Способ приготовления технологической смазки для прокатки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (я)з В 21 В 27/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Щащрд

";!456lygq.р

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4931783/27 (22) 29.04.91 (46) 30.12.92. Бюл, М 48 (71) Магнитогорский металлургический комбинат им.В.И.Ленина (72) В,Ф.Пивоваров, В.А.Масленников, В.А.Петрашов, А.Я;Батуев, H.À.Ðåçíèêîâ и М.И.Стекольщик (56) Авторское свидетельство СССР

М 869881, кл, В 21 В 27/10, 1981.

Sron апб Stee! Eng1neer, 1968, М 11, с.81-94, Изобретение относится к прокатному производству и может быть использован на станах горячей и холодной прокатки..

Известен способ получения технологической смазки, включающий иньекцию смазки в движущийся поток воды, подавае-, . мой на охлаждение валков, Недостатком данного способа является то, что большая часть технологической смазки смывается с поверхности валков охлаждающей водой, что не обеспечивает ее эффективного использования, заключающегося в повышении стойкости валков и пол- учения качественной поверхности проката..

В качестве прототипа выбран способ приготовления технологической смазки для прокатки, включающий смешивание масляного компонента с водой.

Жидкая технологическая смазка после нанесения на раскат неравномерно расте- кается по поверхности, ввиду того, что л обая поверхность не может быть идеальйо ровной. В углублениях поверхности наблюдается накапливание смазки, а йа выступах

„„ Ц „„1784310 А1

2 (54) СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ПРОКАТКИ (57) Использование: на станах горячей и холодной прокатки. Сущность: смешивают масляный компонентс водой. В полученную смесь вводят 0,1-10 мас. поверхностноактивного вещества (ПИВ) и 0,02-10 мас. порошкообразного материала; в качестве которого используют графит и сульфат меди, а затем смесь вспейивают воздухом. 2 з.п.ф-лы, 1 табл., 1 ил. — ее отсутствие . В результате этого процесс трения на разных учас гКах полосы будет различен.

Таким образом, жидкую смазку трудно эффективно использовать" . при прокатке, так как часть ее стекает" с поверхности движущейся полосы, не дойдя до очага деформации.

Целью изобретения явлйется повышение эффективности технологической смазки.

Это достигается тем, что, в известном способе приготовления технологической смазки для прокатКи, включающем смешивание масля ного комйойента -с водой, в смесь вводят 0,1-10 мас.% поверхностноактивного вещества и 0,02-10 мас.% порошкообразного материала с последующим вспениванием смеси воздухом. При этом,в качестве порошкообразного материала используют графит или сульфат меди, Окончательное приготовление смазки в виде пены обеспечивает более равномерное промасливание поверхности проката и

1784310

|" валков. Кроме того, пена лучше удерживается на смазываемой поверхности из-за своего малого удельного веса и значительных сил сцепления с поверхностью. Введение в . водомасляную смесь смазочного порошка 5 существенно снижает коэффициент трения в очаге деформации. Прокат после очага деформации получается более чистым.

В таблице прйведенй результаты промышленных"испйтайий предлагаемого crio- 10 соба приготовлейия смазки. Изучалось влияние концентраЦий поверхностно-активного вещества (ПАВ) и смазочного по- рошка на эффектйвйость технологической смазки, которая оценивалась по загрязнен- 15 ности поверхности проката и расходу валков.

Восггроизведение способа осуществля- -ли на чегырехклетьевом стане 2500 холодной прокатки, Прокатывали стальной лист, 20 в очаг деформации подавали технологиче- скую смазку,-смазку готовили путем смешивания с водой эмульсола, ПАВ и порошка сульфата меди с последующим диспергированием смеси сжатым воздухом. Наличие в 25 смазке ПАВ обеспечивало получение стабильной пены, наличие сульфата меди обеспечивало получение на поверхностях валков и полосы тонкой пленки меди. В комплексе наличие того и другого сникало ко- 30 эффициент трения и уменьшало износ валков.

Загрязненность поверхности проката составила 409 — 510 мг!м. расход валков— г

1,975-1,986 кг/т (опыты 1-7). У прототипа 35. загряз>бренность проката составила 740 мг!м, расход валков - 2 кг/т (опыт 12). .При содержании в смазке ПАВ 0,096% (нижнее запредельное значение), а смазочного порошка — в заявленных пределах, не 40 позволило получить устойчивую пену. За грязненность проката составила 735 мг/м, 2 расход валков — 1,097 кг/т (опыт 8). Эффект . "1 не достигался..

Когда количество сульфата меди нахо- 45

"дйтся на уровне нижнего запредельного значения, равного 0,018 (опыт 9); а количество ПА — в заявленном пределе. Загрязненность- проката составила 760 мгlм, а г расход валков — 2,01 кг/т. Результаты йол- 50

" учены хуже, чем у прототипа, Это объясня"ется недостаточным количеством меди на контакгирующих поверхностях,, что приводит к ухудшению условий трения между валками и полосой, а следовательйо к павы- 55 шению загрязненности металла и увеличению износа валков.

При концентрации ПАВ выше верхнего" .. предельного значения (опыт 10) и в пределах смазочного порошка повышаются мою4 щие свойства и снижаются смазочные свойства смазки. В результате увеличивается трение между валками и полосой, приводящее к повышенному износу валков и загрязнению поверхности полосы продуктами износа, При количестве сульфата меди выше верхнего предельного значения {опыт 11) происходит расслоение смазки на масляный компойент и воду. Сульфат меди является электролитом,- эффективно разделяющим водомасляные смеси и эмульсии. При повышенной концентрации сульфата меди предлагаемая смазка расслаивается уже в процессе ее приготовления. Положительный эффект не достигается, Загрязненность поверхности проката составляет 810 мг/м, что превышает за-. грязненность у прототипа. Расход валков практически находится на одном уровне с прототипом.

Аналогичные испытания проводили на стане 2500 горячей прокатки. На полосу перед 10-й и 11-й клетями стана подавали жидкую пену, состоящую из водной смеси масла, ПАВ и порошка графита.

Испытания на стане 2500 горячей прокатки при поддерживании концентрации

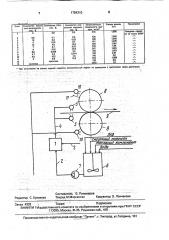

ПАВ и смазочного порошка в пределах заданных значений также приводили к достижению положительного эффекта, А когда параметры находились за пределами заданных значений, положительнйй эффект не достигался, На чертеже схематически изображено устройство для осуществления предлагаемого способа. В состав устройства входят пеногенератор 1, трубопровод со сжатым воздухом 2, технологической смазкой 3 и пеной 4, коллекторы подачи пены 5, бак 6, оборудованный. мешалкой и насос 7. Пози-. цией 8 обозначены валки, 9 — полоса, 10— коллекторы охлаждения, 11 — отбойник э Mул ьси и.

Предлагаемый способ осуществляли в прокатном отделении цеха холодной прокатки MQR; Технологическую смазку готовили в баке 6 путем перемешивания последовательно вводимых в него воды, масляного компонента. смазочного порошка (сульфата меди) и ПАВ. Иэ бака . готовую смесь по трубопроводу 3 насосом 7 подавали.в пеногенератор 1. Одновременно в него подавали сжатый воздух по трубопроводу, после чего полученная пена по трубопроводу 4 поступала в коллекторы 5 и наносилась на полосу 9 в процессе ее прокатки в валках

8. Валки охлаждали эмульсией из коллектора 10. Для предупреждения попадания

1784310 (92,9%). Из бака готовую смесь одновременно со сжатым воздухом подавали в пеногенератор в количествах соответственно 15 л/с и 30 л/с, Из пеногенератора пена посту5 пала через коллекторы на прокатываемую полосу.

Загрязненность поверхности проката составила 510 мг/м, расход валков — 1,98 г кг/т. Положительный эффект достигался.

10 Пример 4 (дан как пример для стана горячей прокатки). На стане 2500 горячей . прокатки прокатывали полосу из стали 08 кп толщиной 3 мм с суммарным обжатием 60%, Валки каждой клети охлаждались водой в

15 количестве 400 м (ч. На полосу перед двумя последними клетями подавали пену в количестве 4 л/мг. Пену готовили путем перемешивания последовательно вводимыХ в бак компонентов в количестве: полимеризо20

30

50

55 эмульсии на поверхность полосы на верхнем валке установлен отбойник 1 t.

Пример 1 (опыт 1). На четырехклетьевом стане 2500 холодной. прокатки прокатывали полосу из стали 08кп толщиной t 5 мм с суммарным обжатием 64%, Валки каждой клети охлаждали эмульсией в количестве 250 м /ч. На полосу перед каждой клетью подавали пену в количестве 0,3 л/м . Пену

2 готовили путем перемешивания последовательно вводимых в бак 6 компонентов в количестве: эмульсола — 55 л (5%), сульфата меди — 5 кг (0,5%), ПАВ (эмульгатор ОП-7)—

22 л (2%), воды — 918 л (92,5%).

Из бака готовую смесь одновременно со сжатым воздухом подавали в пеногенератор в количествах соответственно 0,5 и

1,5 л/с. Из пеногенератора пена поступала через коллекторы 5 на полосу 9 в процессе ее прокатки в валках 8. .Загрязненность. поверхности проката составила 415 мг/мг, расход валков 1;986 кг на тонйу проката. Положительный эффект достигался.

Пример 2 (опыт 7). На четырехклетьевом стане,2500 холодной прокатки прокатывали полосу из стали 10 пс толщиной 1 мм с суммарным обжатием 50%. На валкй ка>кдой клети подавали эмульсию в количестве

280 м /ч. На полосу перед каждой клетью подавали пену в количестве 0,2 n/мг. Пену, готовили путем перемешивания последовательно вводимых в бак 6 компонентов в количестве." пальмового масла — 66 л (6%), сульфата меди — 100 кг (10%), ПАВ (эмульгатор ОП 10) — 110 л (10%), воды — 724 л (74%)

Из бака готовую смесь одновременно со сжатым воздухом подавали в пеногенератор 1 в количествах соответственно 1,4 л/с и 3 л/с. Из пеногенератора пена поСтупила 4 через коллекторы 5 на полосу 9 в процессе ее прокатки в валках 8.

Загрязненность поверхности проката составила 507 мг/м, расход валков — 19,81

2 кг на тонну проката. Положительный эффект 4 также достигался.

Пример 3 (опыт б). На четырехклетьевом стане 2500 холодной прокатки прокатывали полосу из стали 08IO толщиной 2 мм с суммарным обжатием 55%. На валки каждой клети подавали эмульсию в количестве

250 м /ч. На полосу перед каждой клетью подавали пену в количестве 3 л(мг. Пену готовили путем перемешивания последовательно. вводимых в бак 6 компонентов в количестве: минерального масла — 78 л (7,0%), сульфата меди — 0,2 кг (0,02%), ПАВ (синтанол ДС-10) — 1,1 л (0,1%), воды — 920,7 л ванного хлопкового масла — 55 л (5%), порошка графита — 5 кг(0,5%), ПАВ (синтанол

ДС-10) — 22 л (2%), воды — 918 л (92,5%). Из бака готовую смесь одновременно со сжатым воздухом подавали в пеногенератор в количестве соответственно 23 и 40 л/с. Из пеногенератора пена поступала через коллекторы на прокатываемую полосу.

Количество окалины на поверхности проката составило 2,845 г!м, расход валков — 0,987 кг/т, Положительный эффекттакже достигался.

Таким образом, приведенные испытания показали, что нанесение на полосу в процессе прокатки пейы, содер>кащей воду, масляный компонент, ПАВ и смазочный порошок обеспечивает дости>кение поло>кительного эффекта (повышение эффективности использования смазки), заключающегося в повышении качества проката и увеличения стойкости прокатных валков.

-Формула. изобретения

1. Способ приготовления технологической смазки для прокатки, включающий смешивание масляного компонента с водой, отличающийся тем, что, с целью повышения эффективности смазки, в смесь вводят 0,1-10,0 мас.% поверхностно-активного вещества и 0,02-10,0 мас,% порошкообразного материала с последующим вспенивгнием смеси воздухом.

2. Способ по п.1, отличающийся тем, что в качестве порошкообразного материала используют графит

3. Способ по п.1, отличающийся тем, что в качестве порошкообразного материала используют сульфат меди.

1784310

+ При испытаниях на станах горячей прокатки положительный аффект по сравнению с прототипом также достигался.

Составитель В. Пивоваров

Техред М.Моргентал Корректор Э. Лончакова

Редактор С. Кулакова

Производственно-издательский комбинат "Патент", r. Ужгород. ул,Гагарина, 101

Заказ 4332 . Тираж : . Подписное

ВНИИПИ Гогсударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 (