Способ очистки поверхности полосы при холодной прокатке на непрерывном стане

Иллюстрации

Показать всеРеферат

Сущность изобретения: смазочно-охлаждающуго жидкость с возможным добавлением моющей жидкости в количестве 3-50 об.% подают в последнем межклетьевом промежутке на полосу со стороны ее выхода из предпоследней клети стана в зону контакта полосы с валками. Повышается эффективность очистки за счет лучшего удаления масляных загрязнений с полосы, разогретой в очаге деформации. 1 з.п.ф-лы, 1 ил.

СО|ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)5 В 21 В 45/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4871083/27 (22) 03.10.90

{46) 30.12.92. Бюл. М 48 {71) Магнитогорский металлургический комбинат им.В.И,Ленина (72) В.Ф.Пивоваров, В.П.Русаков, 10,А.Токарев, И.В,Круглов, Г.П.Морозов, В.И,Григорьев и П.И.Дерягин (56) Авторское свидетельство СССР

Q 348257, кл, В 21 В 45/02, 1969, (54) СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ

ПОЛОСЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ НА

НЕПРЕРЫВНОМ СТАНЕ

Способ очистки поверхности полосы при холодной прокатке на непрерывном стане относится к прокатному производст- ву, Известен способ очистки поверхности холоднокатаных стальных полос, включающий подачу очищающего раствора перед последней клетью, на выходе из последней клети или на входе и выходе из последней клети. Данный способ недостаточно эффективен из-за большого расхода очищающегося раствора.

Известен также способ получения холоднокатаных листов с чистой поверхностью, включающий подачу очищающей жидкости (воды, смазки, моющих средств) на полосу перед последней клетью непрерывного стана, Данный способ недостаточно эффективен, так как требует подачи жидкости под высоким давлением {более 10

МПа,, что не всегда выполнимо для многих прокатных станов.

Ж,, 1784322 А1

2 (57) Сущность изобретения: смазочно-охлахсдающую жидкость с возможным добавлением моющей жидкости в количестве

3-50 об.g подают в последнем межклетьевом промежутке на полосу со стороны ее выхода из предпоследней клети стана в зону контакта полосы с валками, Повышается эффективность очистки за счет лучшего удаления масляных загрязнений с полосы, разогретой в очаге деформации. 1 з.п.ф-лы, 1 ил, В качестве прототипа, как наиболее близкого по технической сущности и достигаемому эффекту взят способ очистки поверхности полосы при холодной прокатке на непрерывном стане, включающий подачу на полосу о последнем межклетьевом промежутке эмульсии и моющей жидкости.

Недостатком этого способа является низкая эффективность очистки, а именно— плохо удаляются масляные загрязнения, требуется большой расход жидкости.

Целью изобретения является повышение эффективности очистки.

Это достигается тем, что в известном способе очистки поверхности полосы при холодной прокатке на непрерывном. стане, включающем подачу на полосу в последнем межклетьевом промежутке эмульсии и моющей жидкости, эмульсию подают на полосу со" стороны ее выхода из предпоследней клети в зону контакта полосы с валками, при этом в эмульсию перед подачей в зону кон1784322 такта полосы с валками вводят моющую жидкость в количестве 3-50 обьема.

Подача эмульсии в зону контакта полосы с валками обеспечивает лучшее удаление масляных загрязнений с разогретых в очаге деформации поверхностей, так как масло плохо адсорбсйруетсясхна горячей поверхности. Причем эмулЖия после попадания в а зону контакта движется вдоль бочки валка, унося с поверхностей валков и полосы смытые загрязнения. Эмульсия также быстро охлаждает полосу, препятствуя дальнейшему ее окислению и разложению смазочной пленки на поверхности после очага деформации, Добавление в эмульсию моющей жидкости повышает чистоту поверхности полосы на первом этапе очистки, Подача на полосу моющей жидкости на втором этапе очистки способствует удалению остатков эмульсии и загрязнений. При этом на поверхности полосы адсорбируется тонкий слой поверхностно-активного вещества (ПАВ), которое содержится в моющей жидкости.

После прохождения полосы через последнюю клеть слой ПАВ препятствует адгезии загрязнений, попадающих вместе с охлаждающей валки эмульсией.

На пятиклетьевом стане 630 проводили опытную прокатку полосы с применением предлагаемого способа очистки. Материал полосы — сталь толщина проката 1 — 2 мм, величина суммарного обжатия около 75 j>, Валки охлаждались эмульсией с концентрацией масляного компонента 2,57, Расход эмульсии на охлаждение составил

300 †5 м /ч.

В последнем межклетьевом промежутке на полосу подавали эмульсию и моющую жидкость из отдельных циркуля ционных систем. В качестве моющей жидкости использовали эмульсию, содержащую (мас.$): масляный компонент 0,3-0.6 тринатрийфосфат 0,05 — 0,2, полифосфат натрия 0,05-0,2 и воду — остальное.

Эмульсию подавали из коллекторов в зону контакта полосы с валками предпоследней клети в количестве 10-50 м /ч.

3а последней клетью остатки жидкостей сдували сжатым воздухом, подаваемым из коллекторов.

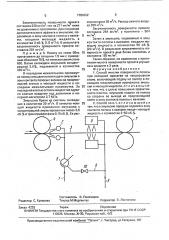

На чертеже представлено устройство, реализующее предлагаемый способ очистки, и

Устройство содержит трубопровод 1 подачи эмульсии, коллекторы 2, трубопровод5 подачи моющей жидкости, коллекторы

6, смеситель 8, сообщающий трубопровод 9, Позицией 3 обозначена полоса 4 и 7- валки, 10 — вентиль.

Пример 1. Способ осуществляли на пятиклетьезом стане 630 холодной прокатки Магнитогорского меткомбината. Полосу из стали 08 кп прокатывали до толщины 1 мм с суммарным обх<атием 75 . Валки охлаждали эмульсией с концентрацией масляного компонента 2,1 f . Количество

10 подаваемой на охлаждение эмульсии составило 500 м /ч. В последнем межклетьевом промежутке на полосу подавали эмульсию и моющую жидкость. Последнюю — от середины к краям полосы.

15 Эмульсию брали из систем охлаждения.

В состав моющей жидкости входили (мас. $) эмульгиров.анный масляный компонент

0,5 тринатрий фосфат 0,1 и полифосфат натрия 0,15.

20 Эмульсию на полосу установленных с обеих сторон полосы подавали из коллекторов в зону контакта полосы с валками предпоследней клети в количестве 30 м /ч.

Расход моющей жидкости составил 20 м /ч.

25 За последней клетью остатки жидкости сдували с поверхности полосы воздухом, подаваемым под давлением в напорной магистрали 0,35 МПа в количестве 300 м /ч.

Загрязненность поверхности пооката

30 составила 250 мг/м, что на 251 мг/м ниже по сравнению с прототипом.

Затем в эмульсию, подаваемую в зону контакта полосы с валками, вводили моющую жидкость в количестве 20 об, $ (6мз/ч).

35 В результате загрязненность поверхности проката составила 190 мг/м2, что говорит о достижении дополнительного положительного эффекта.

Пример 2, Полосу из стали 20 прока40 ты вали до толщины 2 мм с суммарным обжатием 72 на пятиклетьевом стане 630, Валки охлаждали эмульсией концентрациай 2,5, общий расход которой составил 520 м /ч.

45 В последнем межклетьевом промежутке на полосу подавали эмульсию и моющую жидкость. Эмульсию концентрацией 2,0 брали из отдельной системы и подавали из коллекторов, установленных с обеих сторон

50 полосы в зону ее контакта с валками предпоследней клети в количестве 50 м /ч. Моющую жидкость состава, приведенного в примере 1, подавали с обеих сторон полосы в направлении от середины к краям полосы.

55 Расход моющей жидкости составил 30 м /ч. За последней клетью остатки жидкости сдували с поверхности полосы воздухом, подаваемым под давлением в напорной магистрали 0.4 МПа в количестве 400 м"/÷.

1784322

Составитель В, Пивоваров

Редактор С. Кулакова Техред M.Moðãeíòàë Корректор Э. Лончакова

Заказ 4332 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Загрязненность поверхности пооката составила 230 мг/м, что íà 271 мг/м ниже по сравнению с прототипом. Для получения дополнительного эффекта в эмульсию, подаваемую в зону контакта полосы с валками, вводили моющую жидкость в количестве 3 об. (1,5 м /ч). В результате загрязненность поверхности проката со.ставила 201 мгlм, Пример 3. Полосу из стали 08пс прокатывали до толщины 1,5 мм с суммарным обжатием 75 на пятиклетьевом стане

630. Валки охлаждали эмульсией концентрациеи 2,0, подаваемой в количестве

490 мэ/ч.

В последнем межклетьевом промежутке полосу очищали путем подачи эмульсии в зону контакта полосы с валками за предноследней клетью и моющей жидкости в последнем межклетьевом промежутке. За последней клетью остатки жидкостей сдували сжатым воздухом под давлением в на. порной магистрали 3,7 МПа, Эмульсию брали из системы охлаждения в количестве 20 м /ч. В качестве моюз щей жидкости применяли эмульсик с концентрацией эмульгированных масел 0,6 об. ф, и тринатрийфосфата 0,15 об, Ее расход составил 30 м /ч. Расход сжатого воздуха 300 м /ч, Загрязненность поверхности проката составила 264 мг/м, у прототипа — 504

5 мг/м .

Затем в эмульсию, подаваемую в зону контакта полосы с валками, вводили моющую жидкость в количестве 50 об,g .{20 м /ч). В результате загрязненность по10 верхности проката еще более снизилась и составила 185 мг/м .

Таким образом, по сравнению с прототипом чистота поверхности проката улучшена в среднем в 3 раза.

15 Формула изобретения

1. Способ очистки поверхности полосы при холодной прокатке на непрерывном стане, включающий подачу на полосу в последнем межклетьевом промежутке эмуль20 сии и моющей жидкости, о т л и ч а ю щ и йс я тем, что, с целью повышения эффективности очистки, эмульсию подают на полосу со стороны ее выхода из предпоследней клети в зону контакта полосы с валками.

25 2. Способ по п.1, отличающийся тем, что в эмульсию перед ее подачей в зону контакта полосы с валками вводят моющую жидкость в количестве 3-50 об.%.