Способ изготовления осесимметричных деталей

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, изготовление осесимметричных деталей раскаткой Сущность изобретения заготовку устанавливают во вращающуюся матрицу. Рабочую поверхность валка устанавливают от поверхности матрицы на расстоянии, равном высоте готовой детали, фиксируют валок. Радиальное усилие прикладывают посредством ролика. В процессе раскатки осуществляют подачу заготовки толкателем. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 21 Н 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 ф

Ф.

С) (7с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4891562/27 (22) 17..12.90 (46) 30.12 .92. Бюл, N. 48 (71) Ленинградское обьедйнение электрой ного приборостроения "Светлана" (72) Э.А.Алиев и С,А.Молчанов (56) Авторское свидетельство СССР

М 867490, кл, В 21, Н 1/00, 1978, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ

Изобретение относится к обработке металлов давлением, в частности к производству осесимметричных деталей раскаткой:;Иэвестен способ изготовления кольцевых деталей раскаткой, при котором длинномерную заготовку устанавливают в кольцевой матрице, жестко фиксируя в осевом направлении, и раскатывают путем сближения вращающихся матрицы и валка, деталь отделяют путем снятия осевой фиксации и сближением матрицы и валка, Недостатком способа является ограниченная степень деформации из-за высокой степени наклепа, связанной с тем, что деформации подвергается вся выставленная часть заготовки. Кроме того, высота заготовки ограничена отношением высоты этой заготовки к ее диаметру, равным 2, 5, что связано с потерей устойчивости заготовки.

-Известен также способ изготовления осесимметричных деталей, включающий установку исходной заготовки во вращающейся кольцевой матрице и раскатку вращающимся валком с приложением к заготовке в зоне раскатки радиального усилия.

К недостаткам известного способа относится то, что перед раскаткой выставляется

„„5U ÄÄ 1784406 А1

2 (57) Использование: . обработка металлов давлением; изготовление осесиммет.ричных деталей .раскэтко й, Сущность изобретения: зэготовкуустанавливают во вращающуюся матрицу. Рабочую поверхность в:ал:ка устанавливаю т от по верхност и мат ри-, цы на расстояййи; равном высоте готовой детали, фиксируют валок.: Радиальное усилие прикладывают- посредством ролика. В процессе раскатки осуществляат подачу заготовки толкателам..2 ил, вся заготовка, что ограничивает размеры заh готовки, т,к. при — 2,5, где h — высота заготовки, D — диаметр заготовки, происходит потеря устойчивости; Кроме того, заготовка фиксируется в осевом направлении в матрице, что приводит к повышенному расходу материала из-за наличия технологической прибыли. Известным способом можно изготавливать детали ограниченной минимальной толщины из-зэ значительного наклепа, возникающего при aîçäåécòâèè на всю заготовку одновременно.

Целью изобретения является расширение технологических возможностей.

Это достигается тем, что в способе изготовления осесимметричных деталей, включающему установку исходной заготовки во вращающейся кольцевой матрице и раскатку вращающимся валком с приложением к заготовке в зоне раскатки радиального усилия, согласно изобретению, перед раскаткой рабочую поверхность раскатного валка устанавливают от зеркала матрицы на расстоянии, равном высоте готовой детали, и фиксируют в этом положении. а в процессе

1784406

50 раскатки осуществляют подачу заготовки толкатепем.

Подача заготовки толкателем в процессе раскатки обеспечивает деформирование части заготовки в рабочей зоне, благодаря чему уменьшается влияние наклепа и исключается потеря устойчивости заготовки в рабочей зоне. Это расШиряет технологические возможности способа за счет увеличения в(высоты з агатов ки, а,также зэ счет 1 уменьЬения минимальной "голщины изготавливаемой детали.

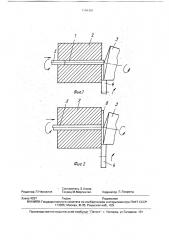

На фиг, 1 и 2 представлена технологическая схема осуществления предлагаемого способа..

Способ осуществляют следующим образом.

Заготовку 1 (фиг. 1) помещают в матрицу 2. К матрице 2 подводят деформирующий наклонный раскатной валок 3, который фиксирует в положвнии, при котором расстояние между его рабочей поверхностью и зеркалом матрицы равно высоте готовой детали. Проводят ролик 4 на расстояние, равное диаметру готовой детали. 2

Затем включают вращение матрицы 2 и заготовку 1 толкателем 5 подают в зону деформирования. Заготовку раскатывают до заполнения рабочей полости, образованной матрицей 2, валком 3 и роликом 4. При 3 этом толкатель 5 достигает зеркала матрицы 2. После этого отключают вращение матрицы 2 и валка 3. Отводят валок 3 и ролик 4 и извлекают готовую деталь 6. Способ применим для раскатки деталей как из прутка, 3 так и из трубной заготовки. Крометого, можно использовать длинномерные заготовки, а отделение готовой детали после завершения процесса раскатки путем сближения вращающихся матрицы 2 и валка 3. 4

Предлагаемый способ был опробован при изготовлении детали типа кольцо из медной заготовки, представляющей собой отрезок трубы с размерами: наружный диаметр — 120 мм, внутренний диаметр — 90 мм, 4 высота — 50 мм, отношение высоты заготовки к толщине ее стенки — 3,33. Раскатку осуществляли на установке комбинированной раскатки, выполненной на базе гидравлического пресса ДБ2436, Заготовку

1 устанавливали в полость, образованную матрицей, оправкой и выталкивающим кольцом. Раскатной валок, угол наклона оси которого к зеркалу матрицы составлял 80О, подводили к матрице, устанавливали с зазо- 5

1 ром 10 мм от зеркала матрицы и фиксировали в осевом направлении. Включали вращение матрицы и подавали заготовку до соприкосновения с валком. В процессе раскатки заготовка деформировалась и заполняла рабочую полость, образованную матрицей, оправкой, валком и роликом, После окончания процесса раскатки, останавпивали вращение матрицы, отводили валок и ролик и извлекали деталь. Размеры изготовленной детали . наружный диаметр — 191 мм, внутренний — 80 мм, высота 10 мм, Способом-прототипом такую заготовку раскатать было невозможно из-за потери устойчивости, т,к. отношение ее высоты к толщине стенки превышало 2,5, Способомпрототипом удалось раскатать деталь из заготовки наружным диаметром — 135 мм, толщиной стенки — 27,5 мм и высотой 32 мм, при этом технологическая прибыль составляла 5 мм. Расход материала, по сравнению с предлагаемым способом увеличился íà 24%, Предлагаемый способ применим также для получения очень тонких дисков как из прутковой, так и иэ трубной заготовок. Способ был также опробован при изготовлении диска диаметром 40 мм и толщиной 0,5 мм из исходной заготовки из меди марки МОб диаметром 6 мм и высотой 22 мм, отношение высоты заготовки к ее диаметру составило 3,7, степень деформации е = 98%.

Таким образом, при использовании предлагаемого способа расширяются технологические возможности за счет увеличения высоты заготовки и уменьшения минимальной толщины изготавливаемой детали, Другим достоинством предлагаемого способа является снижение расхода материала.

Формула изобретения

Способ изготовления осесимметричных деталей, включающий установку исходной заготовки во вращающуюся кольцевую матрицу, раскатку вращающимся валком с приложением радиального усилия посредством ролика, отличающийся тем, что, с целью расширения технологических возможностей, перед раскаткой рабочую поверхность раскатного валка устанавливают от поверхности матрицы на расстоянии, равном высоте готовой детали, и фиксируют его, а в процессе раскатки подачу заготовки осуществляют толкателем.

Составитель Э.Алиев

Редактор Л,Народная Техред М.Моргентал. Корректор Л»вринц

Заказ 4337 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101