Способ сборки деталей

Иллюстрации

Показать всеРеферат

Использование: машиностроение, станкостроение . Сущность изобретения: в базовой детали на поверхности, обращенной к контрдетали, выполняют три или более отверстий , устанавливают в качестве промежуточной детали разжимной пуансон и втулку, одновременно деформируют их в один размер над поверхностью базовой детали , устанавливают на деформированные промежуточные элементы контрдеталь, регулируют ее положение относительно поверхности базовой детали и в зазор между деталями нагнетают отверждающийся компаунд . 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

° (51)5 В 23 P 11/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4923205/27

{22) 28.02.91 (46) 30.12.92, Бюл. % 48 (71) Научно-производственное объединение по тракторостроению "НАТИ" (72) А,M.Êàðàïàòíèöêèé (56) Авторское свидетельство СССР

М 427824; кл. В 23 P 11/00, 1971. (54) СПОСОБ СБОРКИ ДЕТАЛЕЙ (57) Использование; машиностроение, станкостроение. Сущность изобретения: в базоИзобретение относится к области машиностроения, преимущественно к станкостроению, Наиболее близким решением к изобретенйю является способ сборки, заключающийся в использовании промежуточных элементов в аиде деформируемых колец, преимущественно медных, устанавливаемых на поверхность одной из деталей, на которую предварительно наносят клей, а затем проставку деформируют до получения заданного размера путем свинчивания деталей.

Недостатком такого способа является малая податливость проставок, которая ограничена несколькими микронами при упругой деформации или сотыми долями миллиметра при пластической деформации, что требует приложения больших усилий, способных привести к реФормированию самих деталей.

Целью изобретения является повышение точности ориентации при сборке деталей станков за счет расширения диапазона регулирования,,, Ы,„1784433 А1

2 вой детали на поверхности, обращенной к контрдетали, выполняют три или более отверстий, устанавливают в качестве промежуточной детали разжимной пуансон и втулку, одновременно деформируют их в один размер над поверхностью базовой де- . тали, устанавливают на деформированные

Т1ромежуточные элементй контрдеталь, регулируют ее положение относительно поверхности базовой детали и в зазор между, деталями нагнетают отверждающийся компаунд. 3 ил. O

Поставленная цель достигается тем, что между собираемыми деталями размещают промежуточные элементы. деформируют их до заданного зазора между деталями и фиксируют одну относительно другой. Каждый промежуточный элемент выполняют в виде пуансона и насаживаемой на него втулки, пуансон устанавливают в отверстия, которые выполняют на поверхности одной из (30 собираемых деталей, обращенной к другой, ф, с выступанием втулки над поверхностью де- ф,, тали, деформируют втулку в один размер Ъ над этой поверхностью. устанавливают ответную деталь, а после установки заданного зазора между деталями нагнетают в него отверждающий компаунд.

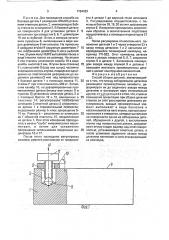

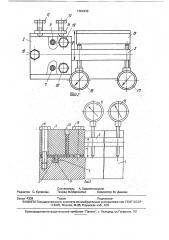

На фиг. 1 представлена станина с промежуточными элементами перед их пластической деформацией (М 1:2); на фиг. 2— регулировка положения ответной детали в горизонтальной плоскости; на фиг. 3 — регулировка положения собираемых деталей относительно друг друга в вертикальной

ПЛОСКОСТИ.

3 1784433 4

Пример. Для проведения способа на сти 4 детали 1 до верхней точки шпинделя базовуюдеталь1размерами400х90устано- 3. Регулирование осуществлялось с повили ответную деталь 2, имитирующую баб- мощью болтов 18, I9,20 за счетдеформации ку станка со шпинделем 3. В базовой детали втулок 9. Измерение проводилось аналогична поверхности 4 для установки детали 2 5 ным образом, а окончательная подготовка выполнили три отверстия 5, 6, 7, диаметром осуществлялась с помощью индикаторов 21

10 мм и глубиной 10 мм, в которые устано- и 22, вили пуансоны 8, выполненные в виде ша- После регулировки относительного поров диаметром 6 мм конусов. На пуансоны ло>кения деталей 1 и 2 через отверстие 23 в .8 насадили втулки 9 наружным диаметром 7 10 зазор между деталями 1 и 2 нагнетали отмм, внутренним диаметром 5 мм и высотой вер>кдаащийся полимерный компаунд, на7мм. ВтулкимогутбйМвыполйеййтакжев пример УП-622. Этот компаунд затекал виде стакана такого же размера. На втулки также в зазоры отверстий 5, 6, 7, закрепляя

9 или стаканы установили калибр 10 в виде втулки 9 в детали 1. Заполнение компауншайбы высотой 3 мм. Втулки (или стаканы) 15 дом зазора между втулкой 9 и деталью 1

9 с пуансонами 8 (шар или конус), частично повышает жесткость промежуточных детавходящими внутрь втулки; подвергали одно- лей и делает конструкцию монолитной.. временно пластической деформации до за- Формула изобретения данного размера (3 мм) над поверхностью Способ сборки деталей, заключающий4 базовой детали 1 с помощью пресса 11. 20 ся в том, что между собираемыми деталями

Усилие Р при этом равнялось 260 кг. Затем, размещают промежуточные элементы, десняв калибр 10, на деформированные про- формируют их до заданного зазора между ме>куточные детали (втулку или стакан 9 и . деталями и фиксируют одну относительно пуансон 8) установили ответную деталь 2 и " другой, о тл и ч а ю шийся тем, что, с целью с помощью"болтов 12 и 13, ввинченных в 25 повышенйя ориентации присборкедеталей пластину 14,"регулировали""положение ", станков за счет расширения диапазона решпинделя 3 ответной детали 2 относитель- " . гулирования, каждый промежуточный элено детали 1 в горизонтальной плбскости, мент выполняют в виде пуансона и выдерживая размер Ь плюс прйращение 5- насаживаемой ка него втулки, пуансон уста10 мк, Размер Ь вЂ” расстояние от шпинделя 30 навливают в отверстия, которые выполняют до Г-образной пластины 15, закрепляемой на поверхности одной из собираемых детана детали 1. При этом измерение проводи- лей, обращенной к другой, с выступанием лось в начале "грубо" микрометром и пасси- втулки над поверхностью детали, деформиметром, а затем для устранения руют втулку в один размер над этой поверх-. приращения использовали микронные ин- 35 ностью, устанавливают ответную деталь, а дикаторы16и17. после установкй заданного зазора между

После этого проводили регулировку деталями нагнетают в него отверждающийразмера, равного расстоянию от поверхно- ся компаунд, 1784433

8 фцр

Составитель А. Карапатницкий, Техред М.Моргентал Корректор M. Демчик

Редактор C. Кулакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 161

Заказ 4338 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5