Устройство для запрессовки втулок и калибрования в них отверстий

Иллюстрации

Показать всеРеферат

Использование: в области механической обработки, для запрессовки втулок и калибрования в них отверстий. Сущность изобретения: устройство снабжено промежуточным механизмом, выполненным в виде соединенного с протяжкой винта 8, гайки 9с наружной поверхностью, выполненной с рифлениями в ее нижней части, и пружины 11 возврата гайки в исходное положение. Для образования смазочных ка навок в запрессовываемой втулке протяжка снабжена двумя сложнопрофйльными роликами 3. Шаг винтовой пары равен шагу накатываемых канавок. 3 ил.

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РеспуБлик (19) (11) (s1)s В 23 Р 19/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2S A

8 А

22

1f (21) 4913206/27 (22) 20.02.91 (46) 30.12,92. Бал. М 48 (71) Могилевский машиностроительный институт (72) А.А.Жолобов и Л.M.ßñêåâè÷ (56) Авторское свидетельство СССР

М 489597, кл, В 23 P 19/02, 1974. (54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ

: ВТУЛОКИ КАПИБРОВАНИЯ В.НИХОТВЕРСТИЙ (57) Использование: в области механической обработки, для запрессовки втулок и калибрования в них отверстий. Сущность изобретения: устройство снабжено промежуточным механизмом; выполненным в виде соединенного с протяжкой винта 8, гайки

9 с наружной поверхностью, выполненной с рйфлениями в ее нижней части, и пружины

11 возврата гайки в исходное положенйе, Для образования смазочных канавок в запрессовываемой втулке протяжка снабжена двумя сложнопрофйльными роликами 3.

Шаг винтовой пары равен шагу накатываемых канавок. 3 ил.

1784440

Изобретение относится к области механической обработки и может быть использовано для запрессовки втулок и калибрования в них отверстий.

Существует ряд устройств, где запрессовка втулок и калибрование в них отверстий совмещены в один технологический переход. Однако все эти устройства имеют один недбстаток — низкие технологические возмох<ности.

Иэ известных наиболее блйзким по технической сущности и достигаемому результату к изобретению является устройство для обработки цилиндрических поверхностей, которое имеет прессующую и калибрующую части, соединенные между собой при помо щи двухпрофильных роликов.

Недостатком этого устройства являются низкие технологические возможности, т.е. количество операций, выполйяемых устройством, строго огранйчено — это запрессовка втулок с последующим калиброванием отверстия дорном или ротационной протях<кой. Применение данного устройства на производстве дает лишь по вышение производительности труда от.совмещения процесса запрессовки втулок и калибрования отверстия в один технологический переход. Однако в последнее время

> все больше уделяют внимание износостой.) кости изготовляемых деталей. В этом направлении воэможности устройства ограничены.

Целью изобретения является расширение технологических возможностей устройства и повышение износостой кости обрабатываемых деталей.

Поставленная цель достигается тем, что устройство для запрессовки втулок и калибрования в них отверстий, содержащее прсссующую и калибрующую части, соединенные между собой при помощи двухпрофильных роликов, согласно изобретению снаб>кено винтовой парой, состоящей из винта, прикрепленного к ротациойной протяжке, пружины, возвращающей. винтовую пару в исходное положение, и гайки, имеющей нижнюю рифленую часть, входящую в зацепление с рифлениями фланца, причем шаг винтовой пары равен шагу накатываемых смазочных канавок, для формообразования которых в ротационной протяжке установлены два диаметрально расположенных сложнопрофильных ролика.

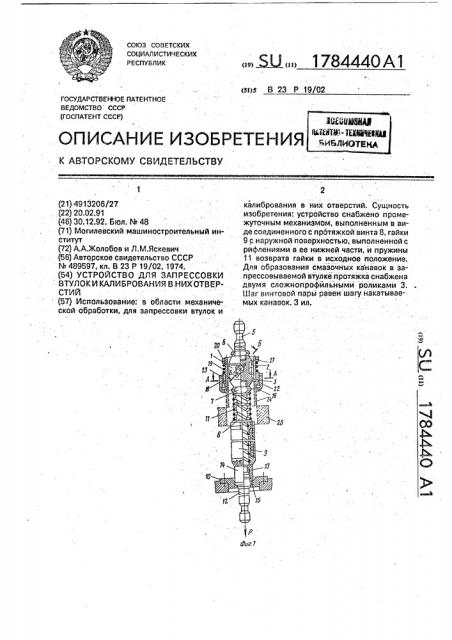

На фиг. 1 изображена принципиальная схема данного устройства; на фиг. 2 — разрез А — А на фиг.-1; на фиг, 3 — разрез Б-Б на фиг. 1.

Устройство имеет ротационную протяжку, состоящую из корпуса 1 с установленными в гнездах четырьмя полноконтактными роликами 2 и двумя диаметрально располос

5 женными специальными роликами 3, имеющими сложный профиль . для . формообразования смазочных канавок с одновременным калиброванием внутренней поверхности запрессованной втулки. Роли10 ки 3 установлены в корпусе 1 ротационной протяжки при помощи вкладышей 4. К верхней части корпуса 1 присоединен хвостовик 5 посредством гайки 6, а к нижней части при помощи гайки 7 присоединен винт 8, по

15 которому перемещается гайка 9. Винт 8. и гайка 9 образуют винтовую пару, шаг которой равен шагу накатываемых смазочных канавок. Нижняя чаСть гайки 9 выполнена в виде рифленого конуса, входящего в зацеп20 ление с рифлениями фланца 10 и предохраняющего тем самым гайку 9 от поворота.

Для возврата винтовой пары в исходное полах<ение после заканчивания процесса обработки установлена пружина 11. Для

25 свободного вращения винт 9 винтовой пары соединен с нижним хвостовиком 12 посредством фторопластового кольца 13, выполняющего роль вкладыша подшипника скольжения, гильзы 14 и гайки 15.

30 Прессующая часть состоит из корпуса

16, в отверстиях которого расположены три . двухпрофильных ролика 17. На корпусе t6 с зазором установлена втулка 18 с наружной, резьбой, пружина 19 и гайки 20 и 21, пред35 назначенные для предварительной затяжки пружины 19, На втулку 18 навинчены регулировочная гайка 22 и контргайка 23, с помощью которых осуществляется настройка устройства на требуемую глубину запрес40 совки обрабатываемой втулки 24 в корпусную деталь 25.

Устройство работает следующим обра-. зом.

На стол протяжного станка устанавли45 вается корпусная деталь 25 и втулка 24, на которую помещают прессующую часть устройства, Под действием пружины 19 втулка

18 смещена вниз до упора в выступ корпуса

16 прессующей части. При этом под воздей50 ствием конусной поверхности втулки 18 на двухпрофильные ролики 17 последние смещены по этому выступу и занимают положение в отверстиях корпуса 16. После этого калибрующая часть устройства, соединен55 ная с верхним суппортом станка хвостовиком 5, вводится в отверстие сопрягаемых деталей и прикрепляется хвостовиком 12 к . нижнему суппорту станка, После этого хвостовик 5 открепляют от верхнего суппорта и все устройство начинает перемещаться

1784440

77 вниз. При этом происходит захват корпусом

1 ротационной протяжки прессующей части устройства, т,е. ролики 17 заклиниваются между поверхностями корпуса 1 и втулки 18, и при перемещении всего устройства вниз 5 будет происходить запрессовка втулки 24 в корпусную деталь 25,.Процесс запрессовки будет продолжаться до тех пор, пока прессующая часть устройства гайкой 22 не упрется в корпусную деталь 25. Таким 10 образом, прессующая часть будет оставать-. ся на месте при перемещении всего устройства вниз. При агом корпус 1 ротационной протяжки, действуя на ролики 17, заставит их перемещаться по выступу корпуса 16 15 прессующей части, пока они не попадут в освободившееся пространство между корпусом 1 и втулкой 18. В этом случае калибрующая часть получит возможность свободного перемещения относительно 20 прессующей части. На этом стадия запрессовки заканчивается и начинается процесс калибрования отверстия- втулки. Одновременно с окончанием процесса запрессовки втулки 24 гайка 9 винтовой пары нижней. 25 рифленой частью скрепляется с рифлениями отверстия фланца 10, за счет чего калибрую щая часть получает кроме поступательногодвижения и вращательное.

В процессе калибрования деформирование 30 поверхности производится роликами 2 и 3, следы которых перекрываются, а буртики на роликах 3 производят формирование винтовых канавок для смазки. После окончания процесса калибрования и накатывания сма- 35 зочных канавок обработанная деталь и прессующая часть снимаются со станка, а калибрующая прикрепляется хвостовиком 5 к верхнему суппорту с анка и возвращается в исходное положение. После этого устанавливается новая корпусная деталь, запрессовываемая втулка и преСсующая часть и цикл работы повторяется.

Формула изобре ения

Устройство для запрессовки втулок и калибрования в них отверстий, содержащее ротационную протяжку, выполненную в виде соединенных между собой посредством двухпрофильных роликов прессующей и калибрующей частей, демпфирующей пружины и регулировочных гаек, о т л и ч а ющ е е с я тем, что, с целью расширения технологических возможностей.и повыше- . ния износостойкости обрабатываемых деталей, оно снабжено ограничительным фланцем с отверстием, внутренняя поверхность которого выполнена с рифлениями, двумя,циаметрально расположенными в протяжке сложнопрофильными роликамй для накатки смазочных канавок в запрессовываемой втулке, и промежуточным меха- низмом, выполненным в виде соединенного с протяжкой винта, гайки, наружная повер- . хность которой выполнена с рифлениями в нижней ее части для взаимодействия с рифлениями фланца, и пружины возврата гайки в исходное положение, при этом шаг винтовой пары равен шагу накатываемых в запрессовываемой втулке смазочных канавок.

Составитель А, Жолобов:

Редактор С. Кулакова Техред М.Моргентал Корректор М, Демчик

Заказ 4338 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101