Способ резки стеклянных трубок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Сущность изобретения. Способ резки стеклянных трубок включает нанесение риски , нагрев полосы вдоль по окружности трубок лазерным лучом с одновременным вращением трубок и их перемещением относительно лазерного луча и последующее резкое охлаждение линии реза. Нанесение риски производят лазерным излучением в режиме скрайбирования после нагрева полосы вдоль окружности трубок. Устройство для резки стеклянных трубок включает лазер , блок позиционирования и перемещения трубок, узел охлаждения и оптическую систему преобразования лазерного пучка в полосу. Устройство также снабжено блоком разделения пучка на два канала и оптической системой преобразования лазерного пучка в пятно малых размеров. Оптические оси двух оптических систем располагают в одной плоскости, совпадающей с плоскостью предполагаемого разделения трубок 2 с.п.ф-лы, 1 ил, (/ С

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s С 03 В 33/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ с,п.ф-лы, 1 ил

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4756706/33 (22) 09.11.89 (46) 30,12.92. Бюл. ¹ 48 (71) Ленинградский электротехнический институт им. В.И,Ульянова (Ленина) (72) B.Ì.Ãàíþ÷åíêî и С.Г,Вологдина (56) Патент Великобритании № 1484724, кл. С 1 М, 1977.

Авторское свидетельство СССР

N 857025, кл. С 03 В 33/06, 1979. (54) СПОСОБ РЕЗКИ СТЕКЛЯННЫХ ТРУБОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Сущность изобретения, Способ резки стеклянных трубок включает нанесение риски, нагрев полосы вдоль по окружности трубок лазерным лучом с одновременным

Изобретение относится к обработке стекла, в частности к способам разделения стеклянных. трубок малого диаметра, и мо жет быть использовано в стекольной, светотехнической, электротехнической, электронной и радиотехнической промышленнос ги.

Известен способ резки стеклянных тру-: бок, включающий механическое нанесение дефекта на поверхность трубки (риски) по линии реза и последующий нагрев полосы, реза лазерным лучом. °

Однако этот способ наиболее пригоден для разделения трубок диаметром свыше 10 мм и характеризуется низкой производител ьн остью, обусловлен ной необходимостью использования малых мощностей пучка для исключения размягчения стекла, вращением трубок и их перемещением относительно лазерного луча и последующее резкое охлаждение лийии реза. Нанесение риски производят лазернЫм излучением в режиме скрайбирования после нагрева полосы вдоль окружности трубок, Устройство для резки стеклянных трубок включает лазер, блок позиционирования и перемещения трубок, узел охлаждения и оптическую систему преобразования лазерного пучка в полосу, Устройство также снабжено блоком разделения пучка на два канала и оптической системой преобразования лазерного пучка в пятно малых размеров. Оптические оси двух оптических систем располагают в одной плоскости, совпадающей с плоскостью предполагаемого разделения трубок. 2 а также наличием большого количества подготовительных ойераций перед непосредственным разделением» каждой трубки, . Наиболее близким по техйической сущности и достигаемому результату к изобретению является способ лазерной резки стеклянных трубок малого диаметра, включающий нанесение риски механическим путем, нагрев полосы лазерным лучом при вращении трубок относительно лазерного луча с одновременным перемещением вдоль него и последующим охлаждением линии реза, Благодаря применению такого приема, как одновременный нагрев нескольких трубок малого диаметра стало возможным повысить производительность процесса разделения стеклянных трубок.

1784596

Однако способ резки стеклянных тру.бок малого диаметра с предварительным механическим нанесением риски на холодную поверхность трубок не обеспечивает гарантированного качества. разделения.

Механическое нанесение риски требует применения дорогостоящего особопрочного режущего инструмента (чаще всего алмазного). В процессе обработки трубок неизбежно происходит затупление инстру- 10 мента. Трудность фиксации момента затупления инструмента приводит к выпуску бракованной продукции. Замена режущего .инструмента новым снижает производительность процесса и увеличивает затраты рабочего времени.

Таким образом; основным недостатком известного способа резки стеклянных трубок является негарантированное качество

20 реза и, следовательно, снижение.выхода годной продукции, Целью изобретения является увеличение выхода годной продукции и улучшение качества.

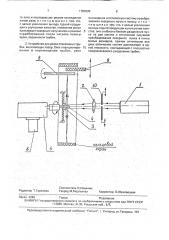

На чертеже показан общий вид устройства для резки стеклянных трубок.

В состав устройства входит лазер 1, onтическая система 2 разделения пучка на два канала 3 и 4 — оптические элементы преобразования одного из полученных разделе- 30 нием пучков в полосовой пучок (например, сферическая и цилиндрическая линза) 5— элемент фокусировки второго полученного пучка (например, сферическая фокусйрую-: щая линза), основание 6; на котором"пере- 35 мещаются обрабатываемые трубки 7, 8 и 9 — два лазерных сфокусированных пучка; предназначенных для нагревания узкой полосы по направлению реза 8 и найесения риски 9 и узел 10 охлаждения трубок, например влажная губка.

Способ осуществляется следующим образом.

Трубки малого диаметра 7 перемещают с одновременным вращением по основа- 45 нию 6 таким образом, что они попадают в зону действия лазерного пучка 8, нагревающего полосу вдоль линии разделения, а затем в,зону второго, сфокусированного в пятно малых размеров лазерного пучка 9. 50

Здесь лазерный луч разрушает часть толщи трубки с поверхности и наносит. риску. Разрушение материала производится в режиме непрерывной устойчивой деструкции (скрайбирования), Для этого скорость пере- 55 мещения трубки под лучом должна быть близка к скорости деструкции материала.

Преимущественный характер разрушения материала — деструкция за счет испарения материала. После нанесения риски происходит разделение трубки путем охлаждения нагретой зоны в узле 10. Температурное поле вблизи образовавшейся риски, полученной при лазерном воздействии непосредственно перед охлаждением, создает в ходе охлаждения добавочные.. по. сравнению с прототипом термические на- пряжения растяжения, локализованные не.- . посредственно в самом ослабленном месте трубки, Эти добавочные напряжения гарантируют надежное разделение по линии.риски.

Пример. Исходным параметром для расчетов роторной установки тремораскола является технологическая производитель- ность установки раэделейия,: которая принималась равной. и =" 100 шт/с. Эта

npîèçâoäéòeëüíîñòü обеспечивает, с учетом: потерь времени на загрузку и соответствую- .. щем коэффициенте использования уСтановки по времени k> . 0,2,: сменную производительность N = 5;6 10 шт, Время . цикла йагрева-охлаждения кольцевой:зонц принимаем равным тц= -1 с..С учетом коэффициента" зайолнейия окружйости "ротора барабана, no"которой переме>щаются и вра-щаются трубки; 4- 0;5.диаметр барабана О=

= 2R1n (2 тц л) . =200 мм для трубок диамет- ром 2R1= 3 мм: Для обеспечения равномерности нагрева кольцевой зоны" скорость вращения -трубок .вокругсвоей оси принимаем равной п2 = 300.об/мин,"Зона охлажде ния и позиционирования трубок, при этом должна"составлять не менее k3 =. гп2 = 0,2 части -окружности барабана или не- менее

72 no ee окружности. Время нагрева кольцевой зоны при этом-т1 " =". гц (1 — Кз) = О 8.ñ.

Нагрев кольцевой зоны должен обеспе чить достижение высокой. температуры поверхности трубки. Однако для предотвращения релаксации полезных в данном случа е термически> йапр яж,ейий темпе р атура размятчения не "должна :достигаться-в зоне нагрева, Температура начала размягчейия стекла определяется маркой сте>кла и "в на- шем случае "она может быть принята равной

Тр =. 6500С, Максимально допустймую температуру стекла принймаем. равной T,= .

300 С. Это требование и полагаем в".основу расчета процесса обработки и, выбора лазе- ра для йаrpeaa. Учтем высокую скорость вращения трубок вбкруг собственной"-оси, малое время натрева ти oTHQGMTåëüío большую тблщину стенки трубки: hR = 0,5нмм, Va г= 0;5 мм, где a=0;0034 см /c-. температуройроводность стекла . Тогда" задача нагрева полупространства поверхностным источником в виде полосы заданной ширины 2b, Оценку минимальной ширины поло1784596

q=Рл у7/С4лоь), 25 ) Р ) +х н2Ь(1)

35 б -+-х

55 сы 2Ь получим в предположении использования фокусирующей системы в виде совмещенных на общей оптической оси фокусирующего объектива и конического отражательного зеркала. Для фокусного расстояния объектива F

Здесь учтено, что облучение трубки про. иСходит с одной стороны, Распределение температурного поля на поверхйости полупространства Z 0 в момент временит при нагреве его поверхностным йолосовым источником с удельной мощностью q дается выражением.

+,Ь(Ь вЂ” »)Ь вЂ” x (-2 Ь (т) > 2 Ь (ннн ) 2 где Л- коэффициент теплопроводности материала;

Ej(y} —.интегральная показательная функция;

Ф (y) — функция ошибок;

t =а t/Ь вЂ” безразмерное время.

Используя закономерность изменения температуры поверхности палупространст ва при линейном потоке тепла на поверх: ность получаем плотность мощности q для заданнога времени z и для максимальной температуры (на середине полосы). равной Т), а затем определяется мощность лазера; Расчеты проводились при следующих теплофизических параметрах стекла: коэффициент теплопроводности Л= 0,74 Вт/м град, удельная теплоемкость С = 0,88 . 10 з

Дж/кг.град, плотность p=-2,,5 10 кг/м, . з з температуропроводность а = 3,36.10 7 м /с.

Для длительности цикла нагрева г1 0,8 с мощность лазера составляет. менее 68 Вт.

Таким образом, в качестве источника лазерного излучения в установке для прецизионного разделейия стеклянных трубок выбираем CO2 — лазер типа ИЛГН-709 с номинальной мощностью Р22 = 80 Вт, Пример, Производят разделение стеклянных трубок (2-4 мм) на макете установки, состоящем из лазера ИЛГН-709, блока разделения пучка, блока фокусировки излучения и механического устройства для обеспечейия одновременного поступательного перемещения и вращения стеклянных заготовок вокруг оси. Образцы подвергают действию лазерного излучения с полосовым разделением интенсивности по окружности трубок. Интенсивность излучения в полосовом пятне излучения при этом составляла 22

Вт/см при длительности нагрева трубок, равной 0,6...1 с, Фокусировку излучения лазера для нанесения риски производят лин зой из KCI с фокусным рнасстоянием 200 мм.

Отбор требуемой для нанеьсенйя риски части мощности пучка проводят путем испольэования плоского поворотного зеркала диаметром 0,46 см, Уровень отводимой мощности иэмеряюг на измерителе ИМО2Н и составил 12 Вт от общих 80 Вт. При скорости вращения заготовок 5 об/с и скорости поступательного перемещения заготовок 600 мм/с на поверхности трубок образуют риски длиной 2,5 — 3 мм, шириной

О,СЗ мм и глубиной 0,04 мм, Дальнейший контакт трубок со смачиваемынм шнуром иэ асбестового волокна проводоили к спонтанному разделению трубок по линии риски беэ образования сколов йтнрещин на торцах трубок. Производительность процесса 100 шт/с, Использование способа лазерной резки стеклянных трубок малого диаметра поэволяет улучшить качество получаемой поверх. ности и повысить производительность процесса за счет увеличения выхода годной

50 продукции. Экономический эффект определяется увеличением выхода годной продукции с 80...85% до 95...98% и исключением расхода режущего (алмазного) инструмента.

Формула изобретения

1, Способ резки стеклянных трубок, включающий нанесение риски, нагрев полосы вдоль по окружности трубок лазерным лучом с одновременным врэщением трубок и их перемещением относительно лазерно1784596

2. Устройство для резки стеклянных тру- бок, включающее лазер, блок позиционирования и перемещения трубок, узел

Составитель Н.Ильиных

Техред M.Moðãåíòàä Корректор О.Юрковецкая

Редактор Т.Горячева

Заказ 4346 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г, Ужгород, ул.Гагарина, 101 го луча и последующее резкое охлаждение линии реза, отличающийся тем, что, с целью увеличения выхода годной продукции и улучшения качества; нанесение. риски производят лазерным излучением в режиме скрайбирования после нагрева полосы вдоль окружности трубок. охлаждения и оптическую систему преобразования лазерного пучка в полосу, о т л ич а ю щ е е с я тем, что, с целью увеличения выхода годной продукции и улучшения каче5 ства, оно снабжено блоком разделения пучка на два канала и оптической системой преобразования лазерного пучка в пятно малых размеров, причем оптические оси двух оптических систем располагают в од10 ной плоскости, совпадающей с плоскостью предполагаемого разделения трубок.