Способ получения непредельных углеводородов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 10 G 9/34

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4821474/04 (22) 26.02.90 (46) 30,12.92. Бюл. № 48 (75) В.И.Романов, E.Â.Ïîãðåáíÿê и А.В.Романов (56) Авторское свидетельство СССР

¹ 688516, кл. С 10 G 9/34, 1979.

Авторское свидетельство СССР № 865897, кл. С 10 6 9/34, 1981. (54) СПОСОБ ПОЛУЧЁНИЯ НЕПРЁДЕЛЬ HblX УГЛЕВОДОРОДОВ (57) Сущность изобретения: непредельные углеводороды получают термической переИзобретение относится к способам переработки углеводородного сырья и может быть использовано в химической и нефтехимической промышленности, Известен способ переработки углеводородного сырья в жидком теплоносителе, косвенным теплообменом циркулирующего в замкнутой системе источником принудительного нагрева, последовательно через эоны пиролива и нагрева, с предварительным нагревом углеводородного сырья .

Недостатком способа является коксоб1- ложение в зоне предварительного нагрева углеводородного сырья, что снижает эффективность, Наиболее близким техническим реше нием к предлагаемому является способ получения непредельных углеводородов путем термической переработки углеводородного сырья, включающий его предварительный нагрев и подачу полученных продуктов на

1784629 А1

2 работкой углеводородного сырья. Сырье предварительно нагревают при контакте с жидким металлическим, теплоносителем с последующим отделением образующегося кокса от полученных продуктов, Полученные продукты подают на стадию пиролиза, осуществляемую йри контакте с жидким металлическим теплоносителем в пленочном режиме с подводом тепла прямым контактом с жидким металлическим теплоносителем. Предварительный нагрев сырья ведут. до 300-500 С, пиролиз при 700-1100 С, 1 з.п. ф-лы, 1 ил. стадию пиролиза, о ущ у р такте с жидким металлическим теплоносителем в плейочнам режиме с подводом тепла на стадию пиролиза, Недостатком способа является предварительный нагрев углеводородного. сырья в змеевике путем передачи тепла от дымовых газов стенке змеевика, что приводит к коксованию на внутренней стороне стенки змеевика, а также в реакционной трубе с щелевыми отверстиями для ввода жидкометаллического теплоносителя по всей высоте реакционной трубы не достигается равномерного распределения пленки жидкометаллического теплоносителя по внутренней поверхности стенки реакционной трубы изза разности давлений в реакционной трубе и трубе подачи жидкого металлического теплоносителя, от чего происходит движейие углеводородных продуктов в контакте с оголяющейся стенкой реактора с закоксованием последней. с ествляем ю и и кон1784629

Цель изобретения — снижейие энергозатрат и предотвращение каксоотложений, Указания цель достигается тем, что в способе получения непредельных углеводородов путем термичеСкой переработки угле- 5 водородного сырья, включающем его предварительный нагрев и подачу полученных"й родфЖВ на стадию пиролиза, осуществ?IяеМую" при- контакте с жидким металлическим теплоносителем в пленоч- 10 ном режиме с подводом .тепла на стадию пиролиза; йредварительйый нагрев сырья ведут при контакте с жидким металличе ским теплоносителем с последующим отделением образующегося кокса от 15 полученных продуктов и подвод тепла на стадию -пиролиза осуществляют прямым контактом с жидким металлическим теплоносителем.

Сущность предлагаемого способа за- 20 ключается в следующем. Исходное сырье предварительно барботируют в слой разогретого жидкого-металлическото теплоносителя, e "котором дисперсно среда углеводородного сырья за время контакта с 25 жидким теплоносителем нагревается до температуры 300-500 С, частично разлагается на газообразную, жидкую и твердую. фазы. Подвод тепла осуществляют прямым контактом с — жидким металлическим теплоносителем. 30

Полученную среду сепарируют на газообразную, жидкую и твердую фазы. Твердую фазу отводят, а газообразную и жидкую направляютнадальнейшуюпереработку. Переработку ведут путем контактного теплообмена с жид- 35 ким теплоносителем, имеющим более высокую температуру, в дисперсном или пленочном режиме нагревают до 700—

1100 С, перерабатывают в целевые-компо- . ненты — низшие олефины и ароматические 40 углеводороды.

Подвод тепла осуществляют прямым контактом с жидким металлическим тепло. носителем. Разогрев чистого жидкого металлического .теплоносителя для 45

" предварительной стадии греют в конвективной зоне печи;.для пиролиза в радиайтнай зоне.

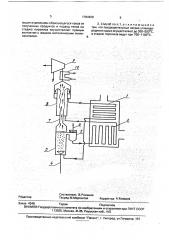

На чертеже йредставлена технологическая схема установки, реализующей пред- 50 лаженный способ.

Установка содержит кон вективный змеевик 1, радиантный змеевик 2; низкотемпературный реактор 3 с устройством 4 ввода углеводородного сйрья, сепаратором 5 очи- 55 стки pacrlnaea жидкого тепланасйтеля с патрубком 6 отвода кокса. Жидкие и газообразные продукты углеводородов через устройство ввода 7 подают в высокотемпературный реактор -8. Газообразные продукты разложения отделяют ат кокса в сепараторе

9, проводя закалку в охладителе 10.

Пример. Бензиновую фракцию с температурами н.к. 80-186 С вместе с водяным паром в количестве 20 мас. пад давлением 4 ати через устройство 4 ввода углеводородного сырья барботируют в слой разогретого жидкого расплава металла (например, жидкого олова) и греют да температуры 500 С. Расплав металла подают в реактор 3 предварительного нагрева иэ конвективнаго змеевика 1 с температурой расплава 750 С. Газообразные и жидкие углеводороды из реактора 3 предварительного нагрева через устройство ввода 7 подают в реактор 8 пиролиза. Расплав жидкого металла и кокс отводят из реактора 3 предварительного нагрева в сепаратор 5, отделяют кокс и отводят через патрубок 6. Расплав металла подают в радиантный змеевик 2, где нагревают его да температуры 1100 С и подают в реактор 8 пиролиза, Углеводородное сырье в реакторе 8 пиролиза нагревают в кольцевом канале жидкометаллического теплоносителя до температуры 870 С, Продукты пиролиза охлаждают в зоне охлаждения 10 да 400 С. Полученные продукты отделяют ат кокса и теплоносителя в сепараторе 9. Жидкий тепланаситель отводят в конвективный змеевик 1.

Расход сырья 2,5 т/ч. Длина зоны реакций 6 м, зоны охлаждения 2 м, Время пребывания сырья в зоне реакции 0,04 с.

Степень превращения сырья 98 . Выход этилена 42%, прапилена 14%, тяжелых фракций 20%.

Защиту зон предварительного нагрева и реакции пирализа от коксаотлажений выполняют путем изоляции этих зан устойчивыми слоями жидкого металлического теплоносителя. Жидкий металлический теплоноситель очищают от кокса после выхода из зон предварительного нагрева и реакции, что позволяет снизить энергозатраты и вести непрерывный процесс реакции в течение 1000 ч.

Формула изобретения

1. Способ получения непредельных углеводородов путем термической переработки углеводородного сырья, включающий его предварительный нагрев и подачу полученных продуктов на стадию пиролиза, осуществляемую при контакте с жидким металлическим теплоносителем в пленочном режиме с подводом тепла на стадию пиролиза, отл ич а ю щи и с я тем, что, с целью снижения энергозатрат и предотвращения коксоотложений, предварительный нагрев сырья ведут при контакте с жидким металлическим теплонбсителем с паследу1784629

Ф

Составитель В.Романов

Техред M.Ìîðãåíòàë Корректор A.Козориз

Редактор

Заказ 4348 Тираж Подписное

ВНИИПИ Государственного комитета Ilo изобретениям и открйтиам при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. ужгород, ул.Гагарина, 101 ющим отделением образующегося кокса от полученных продуктов и подвод тепла на стадию пиролиза осуществляют прямым контактом с жидким металлическим теплоносителем. 5

Ъ

2. Способ по и 1, отличающийся тем, что йредварительйый нагрев углеводородного сырья осуществляют до 300 — 500 С, а стадию пиролиза ведут при 700-1100 С,