Способ сращивания силовых кабелей с резиновой изоляцией

Иллюстрации

Показать всеРеферат

Способ включает разделку кабеля, соединение жил, последовательную намотку в виде лент на сращиваемый участок электропроводящего экрана из резиновой смеси на основе синтетических каучуков, намотку в виде лент изоляции из резиновой смеси на основе натурального и синтетического каучуков , намотку в виде лент шланговой резиновой смеси на основе натурального и синтетического каучуков. Перед наложением изоляционную резиновую смесь подвулканизовывают и промазывают вулканизующей композицией на основе натурального каучука, а оболочку предварительно вулканизуют и при намотке ленты промазывают послойно композицией на основе хлоропренового каучука. Вулканизацию осуществляют при комнатной температуре. 3 табл. СО с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)з Н 02 6 1/14

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4845035/07 (22) 24.04..90 (46) 30.12,92. Бюл. N 48 (71) Научно-производственное объединение

Всесоюзного научно-исследовательского, проектно-конструкторского и технологиче ского института кабельной промышленности (72) Т.Д,Басишвили, В.В.Столбов, В.Э.Михлин, В.H.Bîëîøèí, Е.С.Дергачева, Л,В;Гийзбург, Э.Ф.Моргунов и А.Г.Григорьян (56) Соединители проводов и кабелей, Раэьемные и неразьемные,ОСТ 8378-75..

Детали резинотехнические. Узлы соединения проводов и кабелей герметичные. Типовые технологическйе процессы.ОСТ

5.9574-74.

Инструкция по ремонту кабелей (ОМИ.999.001). Военное издательство Министерства обороны СССР. Москва, 1970.

Изобретение относится к способу сращивания силовых кабелей с резиновой изоляцией и может быть использовано в электротехнической промышленности при ремонте и монтаже кабельных линий.

Изобретение позволяет значительно упростить существующую технологию ремонта и сращивания кабелей с резиновой изоляцией, снизить трудоемкость, энергозатраты, производить сращивание и ремонт кабеля при низких температурах, увеличить прочность связи между. слоями.

Известны различные способы сращивания кабелей, заключающиеся в намотке резиновых лент на участок соединения с предварительной промазкой клеем этого

„, Ы,, 1785060 А1

2 (54) СПОСОБ СРАЩИВАНИЯ СИЛОВЫХ

КАБЕЛЕЙ С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ (57) Способ включает разделку кабеля, соединение жил, последовательную намотку в виде лент на сращиваемый участок электропроводящего экрана из резиновой смеси на основе синтетических каучуков, намотку в виде лент изоляции из Резиновой смеси на основе натурального и синтетического каучуков, намотку в виде лент шланговой резиновой смеси на основе натурального и синтетического каучуков. Перед наложением изоляционную резиновую смесь подвулканизовывают и .. промазывают вулканизующей композицией на основе натурального каучука, а оболочку предварительно вулканизуют и при намотке ленты промазывают послойно композицией на основе хлоропренового каучука. Вулканизацию осуществляют при комнатной температуре. 3 табл. участка с последующей вулканизацией под давлением при высокой температуре.

Указанные способы не могут обеспечить ремонта и соединения кабелей с различными составами резин, входящих в элементы кабеля.

Наиболее близким к предлагаемому по технической сущности является способ сращивания кабелей с резиновой изоляцией, заключающийся с разделке концевых узлов кабелей, соединении их жил, нанесении на сращиваемый участок починочного материала: изоляционной резиновой смеси состава,мас.ч. на 100 мас.ч. каучука: НК-70, СКД-30, сера — 0,17, тиурам — 2 55, оксид цинка — 5,00, неозон-Д (нафтам-2) — 1,0. ди1785060 афен-ФП вЂ” 3.0, сплав АФ-1 — t5,0, стеариновая кислота — 1,0, лэк битумный — 3,0, мел сепарированный — 41,3, тальк — 40, техуглерод — 10; электропроводящей резины состава, мас.ч. на 100 мас.ч. каучука: НК-100: тиурам — 3,2, каптакс — 1,1, оксид цинка—

5,0, неозон-Д(нафтам-2) — 1,0, стеариновая кислота — 3,2, мягчитель ПП-32, техуглерод .— 113,0; шланговый резины состава, мас,ч,. на 100 слас.ч, каучука: НК-60, СКД-40, сера—

2.5, кэптакс — 0,70, оксид цинка — 5,0, неозон-Д(нафтам-2) — 1,0, стеариновая кислота

5,0, парафин — 10,0, техуглерод-72,9, канифоль — 3,0 и клея между различными слоями таких резин с последующей вулканиэацией его в пресс-форме при температуре 140—

150 С и дальнейшей выдержкой отремонтированного участка в бачке с холодной водой

Однако известный способ, получивший до настоящего времени широкое применение при сращивании и ремонте кабелей с резиновой изоляцией, имеет целый ряд существенных недостатков, а именно вулканизация сращиваемого участка кабеля может быть проведена только при высоких температурах (140-150 С) в пресс-форме пбд давлением. Известный способ требует высоких энергозатрат и весьма трудоемок; вследствие невысокой прочности между починочными слоями, наблюдается неудовлетворительная влагостойкость сращиваемого участка и недостаточная адгезия после увлажнения между элементами кабеля.

Целью изобретения является упрощеxvie технологии сращивания при одновременном повышении сопротивления изоляции кабеля.

Поставленная цель достигается тем, что в способе сращивания силовых кабелей с резиновой изоляцией, вкл1очающей их разделку, соединение жил, последовательную намотку на сращиваемый участок электро-проводящего экрана в виде лент из резиновой смеси, включающей синтетический каучук, тетраметилтиурамдисульфид, 2-меркаптобенэтиээол, оксид цинка, фенил- Рнафтиламин, стеариновую кислоту, мягчитель, технический углерод, изоляцию иэ резиновой смеси, включающей натуральный каучук; серу, синтетический каучук, тетраметилтиурамдисул ьфид, оксид "ци н ка, фенил- /3 -нафтилэмин, стеариновую кислоту, тальк, мел сепарированный и шланговой оболочки из резиновой смеси, включающей натуральный каучук, синтетический ненасыщенный каучук, серу. 2-меркаптобенэтиазол, оксид цинка, фенил5

Р-нафтиламин, стеариновую кислоту, канифоль, технический углерод и последующую вулканиэацию, отличающийся тем, что с целью упрощения технологии сращивания при одновременном повышении сопротивления изоляции кабеля, в резиновой смеси для экрана о качестве синтетического каучука используют смесь стереорегулярного бутадиенового и изопренового каучуков, взятых в массовом соотношении (45 55): (55-45), при следующем соотношении компонентов, мас.ч.: стереорегулярный бутадиеновый каучук — 45-55, изопреновый каучук

45-55, тетраметилтиурамдйсульфид — 3,84,2; 2-меркаптобенэтиаэол - 0,8-1,2; оксид цинка — 5,0 — 7,0; фенил- Р-нафтиламин — 1,5—

1 8; стеариновая кислота 6,0 — 7,0, сплав парафина и петролатума — 25 — 28; углерод технический — 115-143, о резиновой смеси

20 для изоляции в качестве синтетического каучука используют бутадиенстирольный каучук при следующем соотношении компонентов композиции (мас.ч.): натуральный каучук — 70 — 80, бутадиенстирольный ка25 учук — 20 — 30; сера — 0,18 — 3,0; тетраметилтиурамдисул ьфид — 2,0-3.0:, оксид цинка — 2,8 — 3;5; фенил- Р- нэфталамин — 1,2 — 1,6; стеариновая кислота — 1,8-2,5; мел сепарированный — 80 — 110; тальк — 4030 60, в резиновую смесь для шланговой оболочки дополнительно вводят тетраметилтиурамдисульфид, битумный лак и и- изопропил-и-фенилендиамин при следующем соотношении компонентов (мас,ч.):

35 натуральный каучук — 65 — 75; стереорегулярный бутадиенооый каучук — 25-35; сера—

2,0 — 3,0; тетраметйлтиурамдисульфид—

0,5-2,5; 2-меркаптобензотиазол — 0,5-1.0: оксид цинка — 4,0 — 6,0; фенил- Р-нафтила40 мин — 0,8 — 1,2; n -изопропил-и-фенилендиа. мин — 1.8-2,2; стеариновая кислота—

4,5-5,5; лак битумный -4,5-5,0; углерод технический печной — 60 — 75; канифоль — 25-32; причем перед наложением изоляционную

45 резиновую смесь предварительно вулканизуют до -степени прочности при разрыве (МПа): 5,4 — 5.8 и при намотке ленты ее промазывают послойно композицией состава. мас.ч;: натуральный каучук 95 — 100; диметил50 дитиокарбомат цйнка — 9 — 11; полиэтиленгликоль — 0,9-1,1; тетраметилтиурамдисул ьфид -

4,0-6,0; хлороформ — 240-260, а резиновую смесь для шланговой оболочки предваритель- . но вулканизуют до степени прочности (МПа)

55 14,8-15,5 и при намотке ленту промазывают послойно композицией состава (мас.ч.): хлоропреновый каучук -95-100; хлорированный полйп ропилен — 9,0-11, оксид цинка — 18.022,0; кумарон-инденовая,смола — 8,0-12.0, 1785060 мягчитель на основе ароматических углеводородов -4,0-6,0; полиэтиленгликоль -0,81,2; октафор — 2,8-3,2; стеарат цинка—

0,9-1,1; сера — 0,9-1,1; тетраметилтиуради-. сульфид- 0,9-1,1; технический углерод печной — 0,9-1,1; бензин — 100-200; этилацетат — 200-220; лейконат — 33,0-37,0, после чего осуществляют вулканизацию при нормальной температуре.

Отремонтированный кабель подвергают испытаниям в соответствии с действующей на него техдокументацией.

Предлагаемый способ сращивания кабелей с резиновой изоляцией включаетследующие операции: разделку жил и их соединение, обезжиривание наружных поверхностей соединяемых кабелей путем их протирки бензином или спирто-бензиновой смесью с последующей сушкой на воздухе, подготовку подвулканизованных починочных материалов в виде ленты, подготовку торцов подлежащего ремонту кабеля, закрепление концов жилы в гильзе, протирку подготовленного починочного материала (лент) бензийом и их просушку, наложение на жилу электропроводящего экрана прй одновременном смывании каждого слоя вул канизу1ащей жидкостью, наложение изоляционного слоя с перекрытием одним сло-, ем электроизоляцион ной резины с одновременным промазыванием каждого слоя вулканизующей жидкостью, восстановление поясного экрана и намотка прорезиненной тканевой ленты, промазка намотанной тканевой ленты клеем с последующей сушкай 3 — 5 мин, наложение предварительно прамазанной клеем шланговой оболочки, сушка всей конструкции кабеля при комнатной температуре 50-60 мин.

Все использованные материалы выпускаются отечественной промышленностью в соответствии с существующей техдокументацией.

Данный способ опробован для сращивания кабельных изделий с резиновой изоляцией марки КГЭ на 6 кВ.

Изобретение иллюстрируется следующим примером.

Пример. Торцы кабеля марки КГЭ 3

«50 + 1 10 мм, подготовляемые к сращива2 нию, обрезают ножовкой. На участке длиной 600 мм ат торца кабеля поверхность оболочки очищают ат загрязнения и протирают чистой ветошью, смоченной в бензине, Нэ расстоянии 350 мм на оболочку и поясной экран наносят кольцевой и продольный надрезы и снимают оболочку и поясной экран с конца кабеля. На расстоянии

45 мм от надреза оболочку и поясной экран срезают на конус. Поверхность конуса и прилегаемые к ним участки оболочки и поясного экрана зэчищают драчевым напильником до образования шероховатой поверхности, затем протирают чистой ве5 тошью, смоченной в бензине, и подсушивают 3-5 минут. Изолированные жилы раскручивают и выпрямляют. На расстоянии 125 мм от торца у каждой жилы надрезают ножом резиновую изоляцию с

10 электропроводящим экраном lio окружности и вдоль жилы и снимают ее. Аналогичным образом подготавливают к соединению другой кабель, .

Укладывают разделанные концы соеди15 нительных кабелей друг против друга и, совместив концы основйых гбкопрбйодящих" жил, надевают гильзу на один конец подготовленной жилы, доводя ее до соприкосновения с изоляцией, затем вставляют в

20 гильзу второй конец соединительной жилы, сдвигают гильзу таким образом, чтобы оба конца жилы входили в гильзу на одинаковую глубину. Гильзу закрепляют на концах путем опрессовки клещами ПК-2. Аналогич25 ным образом соединяют все остальные жилы.

Перед восстановлением срезают торец изоляции на конус нэ длине половины длины гильзы.

30 Починочную изоляционную резину и электропроводящую резину в Юйсюе лентй шириной 15 — 20 мм и толщиной 2,0 — 2,5 мм с двух сторон протирают чистой ветушью, смоченной бензином, и дают просохнуть.

35 4-5минут. Участок жилы со срезанным электрапровадящим экраном и местом соединения жил плотно обматывают с 50% перекрытием витков одним слоем ленты из элеткроправадящей резиновой смеси. За40 тем на этот участок нэкладйвают изоляци онную резиновую смесь",""предваойтельно подвулканизаванную до степени набухания в и-ксилале до 1000 — 1200% (соответствует прочности при разрыве 5,4-5,8 МПэ) па45 слойна с 50% перекрытием. По окончании обмотки каждого слоя поверхность смазывают вулканизующей жидкостью. Намотку ведут до тех пор, пока наружный диаметр восстанавливаемой изоляции не будет на 5

50 мм превышать диаметр жилы па наружному электроправодящему экрану. Наложенную на жилу изоляцию плотна обматывают с

50% перекрытием витков одним слоем из электропроводящей резины и обмазывают

55 вулканизующей жидкостью. Для восстанов-. ления поясного экрана и оболочки, углубление между жилами заполня от плоскими вкладышами, вырезанными из сложенной в, 3-4 раза электропроводящей разины. Вкладыши закрепляют лентой иэ электропрова1785060 дящей резины, обматывают с 5 -ным перекрытием до тех пор, пока диаметр обматываемого участка не будет на 5 мм больше наружного поясного экрана. Для восстановления поясного экрана на его поверхность наматывается слой прорезиненной тканевой ленты с 50 перекрытием. Намотанную тканевую ленту обильно смазывают клеем с отвердителем (лейконатом), взятых в соотношении 1;20. Конусообразно надрезанную оболочку тщательно зашероховывают, равномер lo смазывают клеем и дают высохнуть 4 — 5 минут.

Шланговую починочную резиновую смесь, .предварительно подвулканизованную до степени набухания в м-ксилоле до

90-1007, (соответствует прочности 15,8—

15,5 МПа) нарезают на ленты, протирают ветушью. смоченной бензином, дают подсохнуть 3-4 мин и затем покрывают клеем с двух сторон и дают высохнуть. Поверх обмотанного тканевой лентой участка производят восстановление шланговой оболочки, путем обматывания ее лентой иэ починочной шланговой резины с 50О перекрытием послойно до тех пор, пока диаметр восстанавливаемого участка не будет на 5 мм боль. ше наружного диаметра кабеля на длину 20 мм. Поверх каждого слоя производят смазку вулканизующей >кидкостыо с подсушкой в течение 3-5 мин, После восстановления оболочки место соединения 2 раза смазывают клеем и дают подсохнуть на воздухе в течение 50-60 минут, После выполнения всех перечисленных выше операций восстановленный участок испытывают повышенным напря>кением и определяют сопротивление изоляции на соответствие требованиям ТУ 16.К73,02-88.

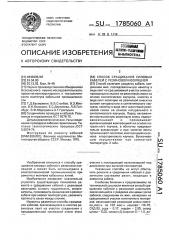

В табл. 1, 2 приведены составы смесей, а в таблице 3 сопротивление изоляции отремонтированного участка кабеля с резиновой изоляцией.

Указанный способ может быть использован для ремонта элементов кабельных изделий с резиновой изоляцией.

Как следует из приведенных в табл. 2 результатов испытаний кабеля марки КГЭ

3 х 50+ 1 х 10 мм2, предложенный способ с использованием разработанных для этого составов, позволяет в 1,8 — 2,0 раза повысить сопротивление изоляции кабеля по сравнению с известным способом и значительно упростить технологию сращивания.

Формула изобретения

Способ сращивания силовых кабелей с резиновой изоляцией, включающий их разделку, соединение жил, последовательную намотку на сращиваемый участок электропроводящего экрана в виде лент из резиновой смеси, включающей синтетический каучук, тетраметилтиурамдисульфид, 2-меркаптобензтиазол, оксид цинка, фенил5 Р-нафтиламин, стеариновую кислоту, мягчитель, технический углерод, изоляцию из ре.зиновой смеси, включающей натуральный каучук, серу, синтетический каучук, тетраметилтиурамдисульфид, оксид цинка, фенил10 /З-нафтиламин, стеариновую кислоту, тальк, сепарированный мел, и шланговой оболочки из резиновой смеси, включающей натуральный каучук, синтетический ненасыщенный каучук, серу, 2-меркапто15 бенэтиазол. оксид цинка, фенил- Р- нафтиламин, стеариновую кислоту, канифоль, технический углерод, и последующую вулка низацию, отл и ч а ю щи йс я тем,что, с целью упрощения технологии сращивания

20 при одновременном повышении сопротивления изоляции кабеля, в резйновой смеси для экрана в качестве синтвтического каучука используют смесь стереорегулярного бутадиенового и изопренового каучуков, 25 взятых в массовом соотношении (45 — 55); (55 — 45), при следующем соотношении компонентов, мас.ч„стереорегуля рн ый бутадиеновый каучук — 45-55; изопреновый каучук

45-55; тетраметилтиурамдисул ьфид — 3,830 4,2; 2-меркаптобензтиаэол — 0,8-1,2; оксид цинка 5,0 — 7,0; фенил- /3-нафтиламин — 1,5—

1,8; стеариновая кислота 6,0 — 7,0; сплав парафина и петролатума — 25-28; технический углерод — 115-143, в резиновой смеси для

35 изоляции в качестве синтетического каучука используют бутадиенстирольный каучук, при следующем соотношении компонентов композиции, мас.ч.: натуральный каучук—

70-80; бутадиенстирольный каучук — 20-30;

40 сера — 0,18-3,0; тетраметилтиурамдисульфид — 2,0 — 3,0; оксид цинка — 2,8 — 3,5; фенилj3-нафтилами н — 1,2 — 1,6, стеариновая кислота — 1,8-2,5; сепарированный мел — 80-110; тальк — 40-60, в резиновую смесь для шлан45 говой оболочки дополнительно вводят тетраметилтиурамдисульфид, битумный лак и и -иэопропил-п-фенилендиамин, при следующем соотношении компонентов, мас ч.: натуральный каучук 65-75; стереорегулярный

50 бутадиеновый каучук — 25-35; сера — 2.0-3,0; тетраметилтиурамдисул ьфид — 0,5-2,5; 2-меркаптобензотиаэол — 0,5 — 1.0; оксид цинка—

4,0 — 6,0; фенил- /3- нафтиламин — 0,8 — 1,2; и -изопропил-и-фенилендиамин -1,8-2,2; стеа55 риновая кислота — 4;5 — 5,5; битумный лак—

4.5-5.5: технический печной углерод — 6075; канифоль — 25-32. причем перед наложением изоляционную резиновую смесь предварительно вулканизуют до степени

1785060 ий »аз чу««ииайаи 1туьа «ьь

По известному ревению

fb изобретению

Иаиненоеание компонентов и» и и

Изоляция

Шланговая (оболочка) Полупроводяа!ий экран

Изол. ) Оболоч

Пол. кр

100 (i J6

НК

70 75 80 60 90 65 70 75 50 80

60

55 50 45

I5 50 55

35 30 25 50 20

65 35

35 65

СКИ-ЗЛ

СКС-30 АРПД

Сера

Тиуран

40 10

30 25 2

0,IS 0,2 О, 2,0 2,7 3,9

0,7

2,55

О 1 О 5 2 0 2 5 3,0

I,5 . 4,0 О ° 5 1,0 2,5

1,0 4 ° 0

0 ° 2 3,0

2 ° 5

3,8 4,0 4,2 3,0 4,8

3,2

2-неркаптобензтмазол (каптакс) 0,70

1,!

5,0 2,8

3,0 3,5

50 5,0

Оксид цинка

Фенил-0-нафтмланим (неозон-Д)

Диафен-ФП (И-фенил-П мзопропил-и-фенилен дианин

1,0

1,0 1-,2 1,5 1,6

1,0

3,0

15,0

1,0

2,0 2,2 1 ° 5 3,0

Сплав Аф-1

Стеариновая кислота

Парафин

3,2 1 ° 8 2 ° О 2,5 1,2 3,0 4,5 5,0 5,5 4,0 6,0 6 ° О 6,5 7,0 5,0 8,0

5,0

10 ° О

25 26 28 20 32

32,0

Cnnas парафина и петролатуна (нягчитель ПП) 4,5

5,0

3,0

41,3

5,5 4,0 6,0

Лак битунний

80 100,»0

50 140

Нел сепарированнмй

Углерод технический печной

72,9 113 ° 060

ЗО 100

40 50 60

Тальк

Канифоль

32 20 45

3,0

30 прочности при разрыве, МПа 5,4-5,8 и при намотке ленты ее промазывают послойно композицией состава, мас.ч,: натуральнь!й каучук — 95-100; диметилдитиокарбомат цинка — 9-11; полиэтиле)!глико7) ь — 0,9-1,1; тетраметилтиурамдисульфид — 4,0-6,0; хлороформ — 240-260, а резиновую смесь для шланговой оболочки предварительно вулканиэуютдо степени прочности МПа 14,8-15,5 и при намотке ленту промаэывают IlOcACAHo композицией состава, мас.ч.: хлоропреновый каучук — 95-100: хлорированный полипропилен — 9,0-11,00; оксид цинка -18,022,0; кумарон-инденовая смола — 8,0-12,0, мягчитель на основе ароматических углеводородов -4,0-6,0; полизтиленгликоль -0,85 1,2; октафор — 2,8-3,2; стеарат цинка—

0,9-1,1; сера — 0.9-1,1; тетраметилтиурамдисул ьфид — 0,9-1,1; технический печной углерод — 0,9-1.1; бензин — 100-120; атилацетат-200-220:лейконат-33,0-37,0, 10 после чего осуществляют вулканиэацию при нормальной температуре.

0,5 0,7 1,0 0,2 1,5 0,8 1,0 1,2 0,5 1,5

2,0 4,0 4,0 5,0 6,0 3,0 7,0 5,0 6,5 7,0 4,0 8,0

0 8 2,0 "0,8 1,0 1 ° 2 О ° 5 1,8 I 5 1,6 18 1,0 2,5

66 75 40 95 115 137 143 75 165 ь-- ov«««=== A ««;

1785060

Таблица2

Состав клеевой композиции

Табл ица3

Составитель 8,Андреев

Техред М.Моргентал Корректор И.Буряко

Редактор

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 4369 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5