Способ выплавки стали скрап-процессом

Иллюстрации

Показать всеРеферат

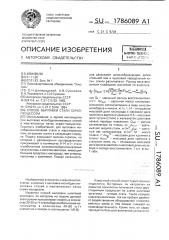

Использование: в черной металлургии при выплавке молибденоникелевых сталей в мартеновских печах скрап-процессом. Сущность изобретения: для выплавки молибденоникелевой стали в мартеновскую печь загружают шихту в следующем порядке . Подину закрывают мелким скрапом, на который с равномерным распределением присаживают в количестве 9-14 кг/т стали отработанные алюмомолибденоникелевые катализаторы с восстановителем, имеющим большее сродство к кислороду, чем углерод, например с кремнием. Поверх катализатоИзобретение относится к черной металлургии , а именно к выплавке молибденоникелевых сталей в мартеновских печах скрап-процессом. Известен способ выплавки шихтовой заготовки, по которому на подину дуговой электропечи присаживают известь в количестве 20-30 кг/т и молибденокобальтовый катализатор в количестве 40-80 кг/т совместно с коксом в соотношении 1:(6-8). ров загружают шлакообразующие, затем стальной лом и чушковый передельный чугун . Шихту расплавляют. Расход восстановителя подбирают расчетом по формуле cj faoKar-rj -f l)}, хат. где Ов удельный расход восстановителя, кг/т; Оокат удельная масса кислорода, вносимого катализаторами в виде окислом молибдена и никеля, кг/т; 1,14- отношение массовой доли кислорода к массовой доле кремния в двуокиси кремния;-0,5 - массовая доля чугуна (стали) в железистом расплаве начала пери ода плавления; Окат - расход катализатора на плавку, кг; /ож.ст - удельный вес жидкой стали, кг/м ; ркат - удельный вес катализатора, кг/м3; М - масса плавки, т; гпчуг - массовая доля кремния в чугуне; тлом - массовая доля кремния в стальном ломе; тв - отношение массовой доли восстановителя к массовой доле кислорода в оксиде восстановителя. 1 з.п. ф-лы, 1 табл. ел С Известный способ имеет существенные недостатки. Во-первых, он направлен на развитие технологии получения стали двухстадийным процессом по схеме шихтовая заготовка - готовая сталь. Такой процесс низкотехнологичен, так как требует двойного задействования оборудования сталеплавильных цехов и, тем самым, снижает их производительность. Кроме того, он характеризуется большой величиной условно-по xi 00 о о со о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 С 5/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ, lbTEHT83 TED, h»:. Ц rl, Т лi >

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4884499/02 (22) 21,11.90 (46) 07,01.93. Бюл, М 1 (71) Производственное объединение "Ижсталь" (72) В.Н.доморадский, А,В.Сушников, В,Н.Перевертик и С.И.Сулимов (56) Авторское свидетельство СССР

М 924116, кл, С 21 С 5/52, 1982.

Авторское свидетельство СССР

N 1216213, кл. С 21 С 5/04, 1984. (54) СПОСОБ ВЫПЛАВКИ СТАЛИ СКРАППРОЦЕССОМ (57) Использование; в черной металлургии при выплавке молибденоникелевых сталей в мартеновских печах скрап-процессом, Сущность изобретения: для выплавки молибденоникелевой стали в мартеновскую печь загружают шихту в следующем порядке. Подину закрывают мелким скрапом, на который с равномерным распределением присаживают в количестве 9-14 кг/т стали отработанные алюмомолибденоникелевые катализаторы с восстановителем, имеющим большее сродство к кислороду, чем углерод, например с кремнием. Поверх катализатоИзобретение относится к черной металлургии, а именно к выплавке молибденониKell8Bblx сталей в мартеновских печах скрап-процессом.

Известен способ выплавки шихтовой заготовки, по которому на подину дуговой электропечи присаживают известь в количестве 20-30 кг/т и молибденокобгльтовый катализатор в количестве 40-80 кг/т совместно с коксом в соотношении 1:(6-8).

„„. « ) „„1786089 А1 ров загружают шлакообразующие, затем стальной лом и чушковый передельный чугун, Шихту расплавляют, Расход восстановителя подбирают расчетом по формуле

Р =(Яокат 1,14 l „i " »Q)Ng, g T. где QB — удельный расход восстановителя, кг/т; Qo„ — удельная масса кислорода, вносимого катализаторами в виде окислом молибдена и никеля, кг/т; 1,14 — отношение массовой доли кислорода к массовой доле кремния в двуокиси кремния; 0,5 — массовая доля чугуна (стали) в железистом расплаве начала периода плавления; Окат — расход катализатора на плавку, кг; рк, т — удельный вес жидкой стали, кг/м; ркрт — удель з. ный вес катализатора, кг/м; М вЂ” масса

3, плавки, т; гпчуг — массовая доля кремния в

Si чугуне; mnoM — массовая доля кремния в стальном ломе; m — отношение массовой доли восстановителя к массовой доле кислорода в оксиде восстановителя, 1 з,п. ф-лы, 1 табл.

Известный способ имеет существенные недостатки. Во-первых, он направлен на развитие технологии получения стали двухстадийным процессом по схеме шихтовая заготовка — готовая сталь. Такой процесс низкотехнологичен, так как требует двойного задействования оборудования сталеплавильных цехов и, тем самым, снижает их производительность. Кроме того, он харак. теризуется большой величиной условно-по

1786089 стоянной части расходов по переделу. Вовторых, способ предусматривает использование в завалку кокса, что ограничивает возможность его применения при производстве стали методами окислительного переплава шихты, например, в мартеновских печах. Это обусловлено следующим, В период плавления окисленность шлака и металла в мартеновской печи намного выше, чем в электродуговой из-за большего окислительного потенциала печной атмосферы.

Дополнительным источником кислорода являются катализаторы. По мере растворения катализатора и кокса в железистом расплаве резко возрастает концентрация и кислорода, и углерода. Получает сильное развитие процесс окисления углерода, приводящий к бурлению расплава вследствие выделения большого количества газов, оголению зеркала металла, что влечет за собой интенсивное обезуглероживание ванны изза возрастания окислительного воздействия печной атмосферы. Кроме того, при бурлении расплава часть кокса выносится в шлак и теряется во время скачивания последнего, Итогом является расплавление шихты с недостаточным запасом углерода на кипение, Наиболее близким техническим решением к предлагаемому является способ выплавки стали для получения легированной заготовки, включающий послойную загрузку в мартеновскую печь шихты, отработанных алюмомолибденоникелевых катализаторов в количестве 150-200 кг/т, извести в количестве 70-95 кг/т и боксита в количестве 12-17 кг/т, затем, после расплавления — смеси из 8-10 кг/т катализатора и 18-20 кг/т извести, Этот способ принят за прототип. Известный способ обеспечивает высокое усвоение легирующих элементов и повышение производительности печи, но, вместе с тем, имеет ряд существенных недостатков. Так, он, как и ранее описанный, предполагает низкотехнологичное двухстадийное получение стали. Кроме того, использование катализаторов в сравнительно большом количестве (150-200 кг/т) ведет к повышенному износу огнеупорной футеровки рабочего пространства печи, ухудшению шлакообразования и большому угару углерода из шихты за время ее плавления. Повышенный износ футеровки обусловлен прежде всего образованием высокоактивного шлака с содержанием до 60-65 А)гОз.

Насыщаясь глиноземом, поверхностный слой футеровки перерождается: в нем образуется шпинель (MgO AI20g), которая с силикатами типа 2СаО Si02 и 2MgO SiOzдает легкоплавкую эвтектику (температура плав20 зеркала металла в местах бурления к дополнительному угару углерода вследствие вза25 имодействия с кислородом атмосферы

35

5

50 ления около 1340 С), Ухудшение шлакообразования и большой угар углерода обусловлены следующими факторами.

Трехокись молибдена и окись никеля, содержащиеся в катализаторах, являются термодинамическими неуйстойчивыми, восста навливающимися химическими элементами чугуна, в частности — углеродом уже в период плавления шихты. При растворении катализаторов в железистом расплаве концентрация кислорода возрастает до уровня, значительно превышающего равновесн ый с углеродом. И нтенси в но и роте ка ющий процесс обезуглероживания;

2 (МоОз)+ 3 (С ) = 2 (Мо )+ 3{СОг ) ) 2(NiO)+(C)=2(Ni)+{ COz}? сопровождается выделением большого количества газообразных окислов углерода и бурлением расплава, что ведет к оголению рабочего пространства мартеновской печи.

Кроме того, при бурлении ванны не растворившаяся известь всплывает на поверхность расплава и ошлаковывается, вследствие чего замедляется процесс ее ассимиляции и, тем самым, рафинировка стали, Целью предполагаемого изобретения является получение стали одностадийным процессом, повышение стойкости огнеупорной футеровки печи, улучшение шлакообразования и снижение угара углерода за период плавления.

Поставленная цель достигается тем, что в способе выплавки стали скрап-процессом, включающим послойную загрузку шихты, отработанных алюмомолибденоникелевых катализаторов и шлакообразующих расплавление шихты, катализаторы загружают в количестве 9-14 кг на 1 т стали совместно с восстановителем, имеющем большее сродство к кислороду, чем углерод, например с кремнием, причем удельный расход восстановителя должен соответствовать величине:

fQ,„., л(5Д-. р.-.(.„„„, ))) р„„м где Оо„, — удельная масса кислорода, вносимого в ванну катализаторами в виде окислов молибдена и никеля, кг/т;

1,14 — отношение массовой доли кислорода к массовой доле кремния в двуокиси кремния;

1786089

0,5 — массовая доля чугуна (стали) в железистом расплаве начала периода плавления;

Q — расход катализатора на плавку, кг; Эк.ст — удельный вес жидкой стали, кг/м;

/экзот — удельный вес катализатора, кг/мз;

М вЂ” масса плавки, т;

Sl

msyr — массовая доля кремния в чугуне;

Si

mnoM — массовая доля кремния в стальном ломе;

mls — отношение массовой доли восстановителя к массовой доле кислорода в оксиде восстановителя, Характер плавления шихты в мартеновской печи при скрап-процессе следующий.

Первым плавится чугун верхних слоев шихты. Стекая в нижние горизонты ванны, жидкий чугун растворяет стальной лом, а образующийся железистый расплав растворяет неметаллическую часть шихты (шлакообразующие флюсы, а также, в случае использования — катализаторы). Осуществленный авторами анализ проб железистого расплава, образующегося в первой половине периода плавления, показал, что химический состав данного расплава, точнее— содержание углерода, кремния и марганца, соответствует промежуточному между составом чугуна и составом стального лома практически с равным соотношением их долей.

Интенсивное окисление углерода и соответственно кипение ванны начинаются после выгорания кремния, внесенного чугуном и стальным ломом. Катализаторы, являющиеся сильным окислителем, ускоряют выгорание кремния, а также создают избыточное (значительно превышающее равновесное с углеродом) содержание кислорода в расплаве, Повышенная температура расплава в зоне растворения катализатора вследствие экзотермического эффекта окисления кремния и перенасыщенность кислородом являются причиной бурного вскипания ванны, "мягкого" расплавления (т.е. без требуемого запаса по углероду на рафинировку) из-за повышенного угара углерода

Изменить характер плавления шихты и растворения шлакообразующих предлагается за счет загрузки катализаторов совместно с восстановителем, имеющим большее. чем углерод, сродство к кислороду и не дающим газообразных продуктов реакции. При этом, расход восстановителя должен обеспечить связывание вносимого

55 катализаторами избыточного кислорода в виде МоОз и NiO.

Механизм взаимодействия восстановителя (R) с ингридиентами-окислителями катализаторов следующий;

R (R) МоОз- (МоОз) NiO - (NiO) 3 mR+ п(МоОз)=3 (RmOn)+ и (Мо) mR + и (NlO ) = (RmOn ) + и (Ni) .

Загрузка катализаторов в количестве менее 9 кг/т экономически нецелесообразна, т.к. требует увеличения расхода дорогостоящих и дефицитных ферросплавов, При загрузке катализаторов в количестве более

14 кг/т снижается стойкость огнеупорной футеровки рабочего пространства печи из- за возрастания агрессивности шлака.

Диапазон расхода 9-14 кг/т определен еще и с учетом довольно широкого интервала колебаний массовой доли ингредиентов катализаторов даже одной партии поставки, что обусловлено спецификой работы нефтеперерабатывающих предприятий-поставщиков катализаторов. Так, например, содержание МоО может колебаться в пределах от 9 до21 .

При расходе восстановителя менее предлагаемой величины не обеспечивается в полной мере связывание кислорода, вносимого катализаторами, что ведет к повышению угара углерода из шихты в период плавления.

Расход восстановителя сверх указанной величины ведет к перераскислению ванны и, тем самым, к увеличению продолжительности окислительного периода плавки, а также к ухудшению условий дефосфорации стали. Использование совместно с катализаторами восстанОвителя. дающего газообразные продукты реакции (например, углерод в виде графита, кокса и т.п.), ведет к бурлению расплава и тем самым, к дополнительному угару углерода шихты в период плавления, а также к ухудшению шлакообразования и, соответственно, увеличению продолжительности рафинировки. Аналогический эффект имеет место и при использовании восстановителя со сродством к кислороду меньшим, чем у углерода (например марганца).

В совокупности указанные технологические приемы обеспечивают расплавление шихты с необходимым запасом углерода на рафинировку и удовлетворительное шлакообразование, что позволяет выllëýвлятb сталь одностадийным процессом.

1786089 0,875 = 0,42 кто .

Пример. В 45-тонной мартеновской печи с основной футеровкой скрап-процессом выплавляют сталь марки 20ХГНМ. Шихту загружают следующим образом, Подину закрывают мелким скрапом, на который с равномерным распределением присаживают отработанные алюмомолибденоникелевые катализаторы в количестве 13,3 кг/т стали (600 кг на плавку) с восстановителем в количестве 0,42 кг/т стали. Состав катали- заторов: 21,5 Мо03; 7,1 М!0; 67,2

Al203; удельный вес — 900 кг/м . В качестве

3 восстановителя используют кремний в виде порошкообразного карбида кремния. Необходимое количество восстановителя (кремния) рассчитывают следующим образом:

1,13 — 1,14 (0,009 + 0,002)

900 45

Поверх катализаторов загружают известь, затем стальной лом и чушковый передельный чугун (содержание кремния в чугуне — 0,9 /о).

В окислительный период плавки в расплав вводят расчетное количество феоромолибдена ФМо55Б и никеля НЗ, После удаления фосфора до 0,015 /, серы до

0,035/ и нагрева до 1620 С сталь предварительно раскисляют и легируют присадкой ферросиликохрома ФСХ20 и феррохрома

ФХ200 и выпускают в ковш, где окончательно рэскисляют и легируют алюминием AB86 и силикомарганцем СМп17Р.

Данные по плавкам, проведенным согласно предлагаемому способу с выходом за пределы заявленных признаков, а также согласно прототипу, представлены в таблице.

Из таблицы видно, что в сравнении с прототипом предлагаемый одностадийный способ выплавки стали обеспечивает повышение стойкости огнеупорной футеровки печи на 18-20 плавок, снижение угара углерода за период плавления с 73,1 / до 31,233,9, увеличение степени десульфурации и дефосфорации в первой половине рафинировки соответственно с 20 / до 37-40/ и с

44 / до 51-53 >, что свидетельствует об улучшении шлакообразования; снижение затрат на легирование молибденом на 3,3-10,5 руб./т.

Формула изобретения

1. Способ выплавки стали скрап-про5 цессом, включающий послойную загрузку шихты, отработанных алюмомолибденоникелевых катализаторов и шлакообразующих в мартеновскую печь, расплавление шихты, отличающийся тем, что, с целью

10 получения стали одностадийным процессом, повышения стойкости огнеупорной футеровки печи, улучшения шлакообразования и снижения угара углерода за период плавления, катализаторы за15 гружают в количестве 9-14 кг на 1 т стали совместно с восстановителем, имеющим большое сродство к кислороду, чем углерод, причем удельный расход восстановителя определяют по формуле

Ца= окат- У "" " гтт„„; mn,ì тттд т где Оа — удельный расход восстановителя, кг/т;

25 Qo — удельная масса кислорода, вносимого катализаторами в виде окислов молибдена и никеля, кг/т;

1,14 — отношение массовой доли кислорода к массовой доле кремния в двуокиси

30 кремния;

0,5 — массовая доля чугуна (стали) в >келезистом расплаве начала периода плавления;

Окат — расход катализатора на плавку, 35 р®.<т — удельный вес жидкой стали, кг/м; ,Окат — удельный вес катализатора, кг/м;

40 M — масса плавки, т;

m „„,;. массовая доля кремния в чугуне;

mnoM — массовая доля кремния в сталь" Si ном ломе; пта — отношение массовой доли восста45 новителя к массовой доле кислорода в оксиде восстановителя.

2, Способ по и, 1, отличающийся тем, что в качестве восстановителя используют кремний, 50

1786089

О) м

»

-О

СЧ

)О

C) Ю

1 I

О) )О

О. Ф х о а а о z

)- ))В

СС

Х м

<Ч с| мс)

C)C C)I C«I СЧ

Iо сС

X м м м сч ю сч в

D всс мм

СР

LC) м

01 м м

m 00 о а х

S Iz o

s е

m x а Y

»)

>> х Ф

CD с» э о

1- CD с» а о»моа м м л с

Ю

СЧ

CD

Q.

Ф о х в э о с О э в

1- CD с) а

Х о

С> в а ммо ава .)I

М с о х а,о о с

Ф

С:

1О о

CL

z s

S в

«О S а х м м о»

М О м м 01

Ю м сс» м 01

С0 01

C) О м о»

С» м м

СО

С»

z

М с

0 Х а и о с

Ф с.0 —.т

Ю м)» м м м мо» м мв

ODDÎ м м м

С»

>О .0

С»

Ф с

Э

)s

Ф о

CD

l о о о

СО

)Х

Х

Э

>Х

S х

Е

Ф

С1

>Х

Х

Е

О) а

)s

Х х

Э а

s c а

s o

i x

Y О

)О СО а м сч о

C) о о а

С»

)s л

Е

О) л

СС с

О) I)-S

1 LO

I Ф а

I—

L м сЧ

С»

0") с )

Ю в

С» а

С» I

I

1

I

1 е а о с х е

v )СО Е

O 1аw

О х

С» о» а

1—

Х

lO Ф о е о с о сс с л

) ) m

«Q с

)Э о»

ID )Х и

ЕС Х

)Х и о

Е о э о е с

i v а э а с

I СС I

som

S Е Х 1ооэ

I õ а а

О О.LOCO

1 Y Э S Л о»еса

Y Э

0 or

С Ф О и «О хсоэ т с аа

Ф ле аэ ао с

0 os m е аае сээс

»ссс

Э и Х

S О Ф и о а а с еэ о ас с

Is а

Фсо

z s o.

S Y Ф

=го с

I- )О

s а с о

v s

s a

Y Ф

ocs

1 о

Е СС

)- с

V e 1V 1-Л охс и Ф л

1- 1 э о х

u cC СО ео)ах о

u v

О е О с am мсч м с) сч с 4

)О

СЧ .О мс в

0>СС Л мо) сч

С) 01- С в .)- а

СО М м оо» о» â€” o

Ю м 0 0 м

М .С вЂ”.I. о о о а

)х а э

soz а е

Е CD 1 э с а

o.i e »»

0 с) м

С) о с» о

0>с) м

С 1

С» С»

0>О В

М >)» 1

D С» C) Э с

Ф а

Ф а

Ф с

Е

CD

=Г

Я л а

CD с о о

S а с

Y

m о

)о

L и

)s о

m о

1х

s B

М

Ф СС о s

Х о е б Ф е о

m О) о о

m c

О v

I- S х

Э

3 s

s )Y V

1О

«О ID с с с о л 10

«О е

Б Х а э а

Ф IO

Е s е а о

)О с о а

2 а

Z Ф

ID Е с и сс е s

z о O а х э о а х с с> к