Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к сталеплавильному производству, и предназначено для обработки жидкого металла порошкообразными материалами в струе несущего газа. Цель изобретения - повышение производительZ: ности, уменьшение расхода несущего газа при обработке и обеспечение стабильного процесса обработки за счет подбора оптимальных конструктивных параметров, что обеспечивает передвижение порошкообразного материала по транспортному трубопроводу плотным слоем. Для этого использован пневмонасос 1 с системой загрузки 2 и аэрационной камерой 3, выводная труба 4, запорное устройство 5, инжектор 6 с транспортным трубопроводом 7. Транспортный трубопровод 7 подведен к фурме 8 и соединен с каналом 9. Площадь проходного сечения продувочного канала 9 фурмы 8 выполнена равной 2,5-6.25 площади проходного сечения транспортного трубопровода 7. В нижней части продувочного канала 9 фурмы 8 выполнено сужение с проходным сечением, равным проходному сечению транспортного трубопровода 7. 1 з.п. ф-лы, 4 ил. & Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ ЬСТВУ (21) 4819793/02 (22) 14.02.90 (46) 07.01.93, Бюл. N. 1 (71) Институт черной металлургии (72) Г.Г,Подопригора, В.А.Вихлевщук, Ю,И.Черевик, В,И.Большаков, Н.А.Маслов, А.C.Ñòîðàæåíêo, В.М.Водолазский, С.В,Лепорский, Ю.Ф.Вяткин, Е,А.Иванов, Н.M.Караваев, О.В.Носоченко и С.Д.Ромадыкин (56) Черная металлургия. Бюллетень научнотехнической информации, выпуск 13 (921), 1982, с. 54-56. (54) УСТАНОВКА ДЛЯ ВВОДА ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В СТРУЕ НЕСУЩЕГО ГАЗА В ЖИДКИЙ МЕТАЛЛ (57) Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и предназначено для обработки жидкого металла порошкообразными материалами в струе несущего газа. Цель изобретения — повышение производительБЫ, 1786100 А1 ности, уменьшение расхода несущего газа при обработке и обеспечение стабильного процесса обработки за счет подбора оптимальных конструктивных параметров, что обеспечивает передвижение порошкообраэного материала по транспортному трубопроводу "плотным" слоем, Для этого использован пневмонасос 1 с системой загрузки 2 и аэрационной камерой 3, выводная труба 4, запорное устройство 5, инжектор 6 с транспортным трубопроводом

7, Транспортный трубопровод 7 подведен к фурме 8 и соединен с каналом 9. Площадь проходного сечения продувочного канала 9 фурмы 8 выполнена равной 2.5-6.25 площади проходного сечения транспортного трубопровода 7. В нижней части продувочного З канала 9 фурмы 8 выполнено сужение с проходным сечением, равным проходному сечению транспортного трубопровода 7. 1 з.п. ф-л ы, 4 ил.

1786100

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, предназначено для обработки жидкого металла порошкообразными материалами в струе несущего газа и может быть использовано в других отраслях, где требуется подача порошкообразных материалов с большой производительностью и малым расходом несущего газа, Известны установки для перемещения материала в потоке воздуха, содержащие питающее устройство, транспортный трубопровод и приемный бункер. В укаэанных установках в качестве питающих устройств применяются серийно выпускаемые Красногорским заводом цементного машиностроения насосы типа TA.

К недостаткам известных установок относится нйзкая производительность по порошкообразному материалу и большой расход несущего газа на транспортирование. При этом максимальная объемная концентрация материала в .потоке несущего газа не превышает 50-60 кг/м, что не поз зволяет использовать установки данного типа для ввода порошкообразных материалов в жидкий металл, иэ-эа большого барботажа и выплесков металла из ковша или агрегата при продувке.

Известна также установка для подачи пылевидных материалов в металлургические агрегаты, содержащие пйевмонасос с аэратораторами и выводной трубой, транспортный трубопровод со смесителем и фурму с продувочным каналом, при этом диаметр канала транспортного трубопровода как правило равен или больше диаметра канала фурмы. На транспортном трубопро-. воде размещен один или несколько смесителей с поддувом дополнительного транспортирующего газа.

К недостаткам этой установки следует отнести низкую производительность по пылевидному материалу и большой расход несущего газа на транспортирование.

Максимальная обьемная концентрация ма териала в потоке несущего газа не превышает 90-100 кг/м . При более высоких концентрациях режим продувки теряет стабильность, становится неустойчивым - в трассах образуются пробки.

Наиболее близкой к заявляемому решению по технической сущности и получаемому результату является известная установка, содержащая пневмонасос с системой загрузки, аэрационной камерой и выводной трубой с запорным устройством, инжектор, транспортный трубопровод и фурму с продувочным каналом, Недостатком известной установки является низкая производительность по порошкообразному материалу и большой расход несущего газа на транспортирование. Максимальная объемная концентрация материала в потоке несущего газа не превышает

120-130 кг/M . Недостатком известной устаз новки является также нестабильность процесса обработки, вызванная высокой

10 скоростью транспортирования порошковой смеси, что влечет за собой сильный барботаж и выбросы металла из ковша в результате большого газодинамического напора газопорошковой струи на срезе погружен15 ной в металл фурмы

Цель изобретения — повышение производительности, уменьшение расхода несущего газа при обработке и обеспечение стабильного процесса обработки порошками жидкого металла.

Поставленная цель достигается тем, что в установке, содержащей пневмонасос с системой загрузки, аэрационной камерой и выводной трубой с запорным устройством.

20 фурму с продувочным каналом, площадь проходного сечения продувочного канала фурмы выполнена равной 2,5-6,25 площади проходного сечения транспортного трубоп30 .ровода, на нижнем срезе продувочного канала фурмы выполнено сужение с проходным сечением, равным проходному сечению транспортного трубопровода.

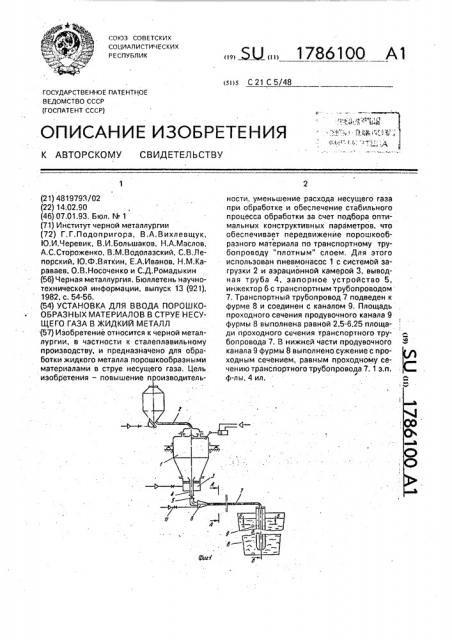

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1 (пррдувочный канал фурмы с сужением, выполненным на нижнем срезе канала); на фиг, 4 — разрез В-В на фиг, 1.

Сравнительный анализ известных технических решений и заявляемого не обнаружил в них сходных признаков.

Следовательно, заявляемое решение обладает существенными отличиями.

Установка содержит пневмонасос 1, снабженный системой 2 загрузки порошкообразными материалами, В. нижней части п невмонасоса 1 размещена аэрационная камера 3, через которую проходит выводная

50 труба 4 с запорным устройством 5, B нижней части выводной трубы 4 после запорного устройства 5 размещен инжектор 6, соединенный с транспортным трубопроводом 7, Транспортный трубопровод 7 подведен к фурме 8 и соединен с ее продувочным каналом 9. Площадь проходного сечения продувочного канала 9 фурме 8 выполнена равной 2,5-6,25 площадей проходного сечения транспортного трубопровода 7, 25 инжектор, транспортный трубопровод и

1786100

В нижней части продувочного канала 9 фурмы 8 выполнено сужение 10 с проходным сечением, равным проходному сечению транспортного трубопровода 7. К инжектору 6 подведена магистраль 11 с транспорти- 5 рующим газом.

Установка работает следующим образом.

Пневмонасос 1 с помощью загрузочной системы 2 заполняют порошокообразным 10 . материалом и герметично закрывают, после чего через аэрационную камеру 3 подают газ, аэрирующий порошкообразный материал. При этом давление в пневмонасосе растет. При достижении давлении в камере 15 пневмонасоса 1, равного 7-8,5 атм, открывают запорное устройство 5 и аэрированный порошкообразный материал по выводной трубе 4 поступает в инжектор 6 и далее в транспортный трубопровод 7 и продувоч- 20 ный канал 9 фурмы 8, Для сообщения начальной скорости газопорошковому потоку в инжектор напорного типа 6 через магистраль 11 подают несущий газ. Как правило в течение первых 25

10-15 с продувки скорость газопорошкового потока в транспортном трубопроводе 7 стабилизируется, после чего подачу транспортирующего газа в инжектор 6 прекращают и порошкообразный материал перемещается 30 по транспортному трубопроводу 7 только за счет расхода газа на аэрацию в пневмонасосе 1 и разницы давлений в пневмонасосе

1 и на срезе фурмы 8.

Пройдя с высокой скоростью транспор- 35 тный трубопровод 7, газопорошковый поток попадает в продувочный канал 9 фурмы 8, где резко теряет скорость вследствие того, что площадь проходного сечения транспортного трубопровода 7. 40

При этом газопорошовый поток продолжает перемещаться по вертикальному продувочному каналу 9 к нижнему срезу фурмы 8. Фурма при этом находиться над зеркалом металла. Через 5-7 с после по- 45 ступления порошка на срез фурмы ее начинают погружать в металл со скоростью не более 0,2 м/с.

При движении газопорошковой смеси по продувочному каналу 9 фурмы 8 с пони- 50 женной скоростью на нижнем срезе продувочного канала 9 фурмы 8 создается ослабленный газодинамический напор. В результате этого при погружении фурмы жидкий металл затекает в нижнюю часть 55 . продувочного канала и застывает на стенках, формируя сужение канала, Площадь поперечного сечения формируется самопроизвольно и его величина определяется условием, при котором значение газодинамического напора потока поступающей в металл газопорошковой смеси уравнивается с ферростатическим давлением металла на срезе фурмы. Самопроизвольное формирование сужения на срезе фурмы создает условие, при котором транспорт материала осуществляется в заторможенном плотном слое. При этом эа счет градиентных сил фильтрующего газа материал поджимается к сужению на срезе фурмы, в результате чего предотвращается свободный проскок газа. Порошок поступает в металл плотным слоем с минимальным содержанием газа-носителя, что создает оптимальные условия для повышения производительности, уменьшения расхода несущего газа при обработке и обеспечение стабильного процесса обработки, при котором поверхность металла в емкости имеет минимальные колебания практически без барботажа и выплесков.

Для получения оптимального режима истечения газопорошковой струи на срезе фурмы минимальная площадь проходного сечения канала фурмы должна быть равна не менее 2,5 площадей проходного сечения транспортного трубопровода. Так, при наиболее распостраненном диаметре транспортного трубопровода на установках доводки стали равном 16 мм, минимальный диаметр продувочного канала фурмы должен быть равным не менее 25,4 мм. При меньшей площади проходного сечения канала фурмы, скорость газопорошковой струи при попадании в канал фурмы падает незначительно. газодинамический напор на срезе фурмы превышает ферростатическое давление металла, сужение на срезе фурмы практически не формируется, эффект заторможенного плотного слоя отсутствует, уменьшение расхода несущего газа не наблюдается, процесс обработки идет не стабильно с колебаниями поверхности металла в емкости и выплесками.

Верхний предел величины площади проходного сечения продувочного канала фурмы должен быть не более 6,5 площадей проходного сечения транспортного трубопровода. При диаметре транспортного трубопровода, равном 16 мм, максимальный диаметр продувочного канала фурмы должен быть не более 40,5 мм. При большей площади проходного сечения канала фурмы, скорость гаэопорошковой струи при попадании в канал фурмы резко падает;— газодинамический напор на срезе фурмы падает значительно ниже ферростатического давления металла на срезе фурмы, в результате металл не затекает по стенкам канала фурмы, при ее погружении в жидкий

1786100 жидкий металл начинали через 8 с после. 45 проходного сечения транспортного трубоппоявления гаэопорошковой струи на срезе фурмы. ровода.

2, Установка по и, 1, отл и ч а ю ща яПри данных переметрах установки про- с я тем, что на нижнем срезе продувочного иэвадительность по вводимому в металл по- . канала фурмы выполнено сужение с проходрошкообразному силикокальцию составила 50

160-180 кг/мин. при этом расход газа на ным сечением, равным проходному сечению транспортного трубопровода. металл, а заплескивается и закупоривает аэрацию не превышал 20-25 м /ч при полз канал фурмы, ностью отключенном газе на транспорт. Газ

Когда площадь проходного сечения ка- на транспорт самопроизвольно отключаетнала фурмы выполнена равной 2 5 6 25 пло- ся через 20-30 с после начала продувки пощади проходного сечения транспортного 5 рошкообразным силикокальцием, трубопровода, самопроизвольное формиро- Для определения оптимального диапавание сужения на срезе фурмы при ее погру- зона соотношений площади проходного сежении в жидкий металл происходит при . чения канала фурмы к площади проходного скорости погружения не выше 0,2 м/с, Бо- сечения транспортного трубопровода был лее высокие скорости погружения также мо- 10 проведен ряд экспериментов, гут привести к эаплескиваниям металла в Использованные в формуле изобретения канал фурмы и ее эаметаливанию. параметры обеспечивают повышение проЧтобы не ограничивать скорость погру- иэводительности, уменьшение расхода нежения фурми в металл, на срезе фурмы вы- сущего газа при обработке и стабильность полняется сужение с проходным сечением 15 процесса обработки жидкого металла в ре-. равным сечению транспортного трубопро- жиме минимального барботажа, практиче вода, при этом усиливается гаэодинамиче- ски без выплесков металла из заполненного ский напор на срезе фурмы, что ковша, препятствует ее закупорке при погружении . Конкретное применение установки для в жидкий металл со скоростью выше 0,2 м/с. 20 модификации, десульфурации и дефосфораПредложенная установка испытана в ции чугуна и стали позволит сократить вреконвертерном цехе металлургического ком- мя обработки, более эффективно бинат "Азовсталь" для обработки стали в использовать порошкообразные реагенты ковшах емкостью 350 т порошкообразным . за счет сокращения выбросов материала силикокальцем. . 25 при усиленном барботаже металла, сокраУстановка имеет следующие парамет- тить расход газа носителя и обеспечить обры; -....,. работку в ковшах и агрегатах с большим внутренней диаметр трансйортного наполнением металлом, улучшить экологитрубопровода 16 мм; ческую обстановку в производственном повнутренний диаметр продувочного ка- 30 мещении при обработке.. налафурмы37мм; ... Формула изобретения емкость пневмонасоса 1,5 м; " . 1. Установка для ввода порошкообразрабочее давление в насосе 0,70- ных материалов в струе несущего газа в

0,75 МПа. - .. - жидкий металл, содержащая пневмонасос с

Таким образом, площадь проходного 35 системой загрузки, аэрационной камерой и сечения транспортного трубопровода при выводной трубой с запорным устройством, испытаниях составляла 201 мм, а площадь инжектор, транспортный трубопровод и проходного сечения канала фурмы состав- фурму с продувочным каналом, о т.л и ч à юляла1074,6мм или 5,35площадей проход- щ а я с я тем, что, с целью повышения ного сечения транспортного трубопровода. 40 производительности, уменьшения расхода

Сужение проходного сечения на йиж- несущего газаприобработкеиобеспечения нем срезе фурмы формировалось самопро-- стабильного процесса обработки, площадь извольно при погружении фурмы со проходного сечения продувочного канала скоростью 0,2 м/с. Погружение фурмы в фурмы выполнена равной 2,5-6,25 площади

1786100

Составитель Н. Маслов

Техред М.Моргентал Корректор О. Густи

Редактор

Закаэ 229 Тираж Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский каменеву агент", г. Ужгород, ул.Гагарина. 101