Способ производства стали преимущественно трубного сортамента

Иллюстрации

Показать всеРеферат

Сущность изобретения: в способе проводят обработку синтетическим шлаком, раскисление алюминием и легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, и определение содержания серы перед продувкой порошкообразными реагентами. Раскисление осуществляют до получения 0,03-0,05% алюминия перед продувкой и проводят расчет количества порошкообразного реагента в зависимости от содержания серы, определяемого по формуле S - (1,37 - 1,42). хЕ0 + 0,088, %. где Е0 - электродвижущая сила; 1,37 - 1,42 - коэффициент, учитывающий тип футеровки сталеразливочного ковша: 0,088 - коэффициент. 1 табл. ел с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ,.:;-.íòíâ-текил д. г .

0»

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4706830/02 (22) 19.06.89 (46) 07.01.93. Бюл. ¹ 1 (71) Центральный научно-исследовательский институт черной металлургии им.

И.П.Бардина (72) Ю,М.Балабанов, Д.С.Нипадистов, В.П,Кириленко, В.С.Щелканов, В,М.Кукарцев, В.H.Âå÷åð и А.К.Мартыненко (56) ПатентПНР N 140161, кп. С21 С7/064, 1983.

Авторское свидетельство СССР

N 1325088, кл. С 21 С 7/064, 1985. (54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ, ПРЕИМУЩЕСТВЕННО ТРУБНОГО СОРТАМЕНТА

Изобретение относится к черной металлургии, а именно к производству качественных сталей, и может быть использовано в сталеплавильных цехах.

Известен способ десульфурации конвертерной стали с одновременным модифицированием, причем десульфурация осуществляется в три ступени с общим расходом кальция 2 кг/т и цериевой смеси-с расходом 1 кг/т, Недостатками данного способа является низкая степень использования вводимого в нераскисленный металл кальция, большой расход модификаторов, высокая загрязнен ность металла неметаллическими включениями.

Наиболее близким по технической сущности и достигаемому эффекту является способ внепечной обработки стали, включающий обработку синтетическим шлаком, предварительное раскисление алюминием, продувку силикокальцием с переменным

„„5U „„178611 1. А1 (57) Сущность изобретения: в способе проводят обработку синтетическим шлаком, раскисление алюминием и легирование, определение эпектродвижущей силы, генерируемой чувствительным элементом кислородного зонда, и определение содержания серы перед продувкой порошкообразными реагентами. Раскисление осуществляют до получения 0,03-0 05% алюминия перед продувкой и проводят расчет количества порошкообразного реагента в зависимости от содержания серы. определяемого по формуле (S) = — {1,37 — 1,42).10 х хЕ + 0,088, %. где Е0 — эпектродвижущая сила; 1,37 — 1,42 — коэффициент, учитывающий тип футеровки сталеразливочного ковша: 0,088 — коэффициент. 1 табл. расходом и дораскислением алюминием в процессе вдуванйя силикокальция.

Недостатками данного способа является большое время доводки плавки, нестабильность химического состава металла по алюминию и сере, загрязненность металла неметаллическими включениями.

Целью изобретения является сокращение длительности процесса.

Поставленная цель достигается тем, что при производстве стали преимущественно трубного сортамента. включающем обработку синтетическим шлаком, раскисление алюминием и легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, определение содержания серы перед продувкой порошкообразными реагентами, раскисление осуществляют до получения

0,03-0,05% алюминия, перед продувкой и проводят расчет количества порошкообраз3

1786111 ного реагента в зависимости от содержания серы, определяемого по формуле ($) = — (1,37 — 1,42) 10 ° Ео+ 0,088%, где Ео — электродвижущая сила;

1,37-1,42 — коэффициент, учиты вающий 5 тип футеровки сталеразливочного ковша;

0,088 — коэффициент.

Причем в качестве порошкообразного реагента предпочтительнее использовать силикокальций. 10

Известно, что обработка металла порошкообразными реагентами с целью десульфурации и модифицирования основана на высоком сродстве этих реагентов по отношению к сере. 15

Однако в металле присутствуют всегда

-элементы с более высоким химическим сродством к порошкообразным реагентам, чем сера. Это прежде всего — кислород. Поэтому непременным условием эффективной 20 десульфурирующей и модифицирующей обработки стали является ее глубокая раскисленность, которая может регулироваться содержанием алюминия в стали. Как правило, все ниэколегированные трубные стали.в 25 своем составе имеют алюминий. Однако уровень технологии, а также различные организационные причины не позволяют опе= " ративно регулировать содержанием алюминия в стали. Это приводит к сущест- 30 венному разбросу его содержания в металле, нестабильному процессу десульфурации . и модифицирования стали как синтетическйми шлаками, так последующим вдуванием порошкообразных реагентов. 35

Внедрение в последние годы в произ" водство датчиков замеров окислен ности металла (УКОС-1) трайбаппаратов по вводу алюминиевой проволоки позволяют оперативно регулировать окисленность металла. 40

Расчеты и опыт произвбдства низколегйрованных сталей, включающий такие технологические "элементы, как отсечка конвертерного шлака, обработка синтетиче- ским шлаком, продувка порошкообразными 45 реагентами, показывают, что для данного класса сталей существует определенная минимально дости>кимая окисленность металла на уровне(1-3) 10 "%. При получении этой окйсленности за счет регулирования содер- 50 жания алюминия удается стабилизировать с точки зрения десульфурации металла степень "использовайия как синтетического шлака, так и порошкообраэных реагентов.

Проведенными исследованиями была установлена взаимосвязь содержания алюминйя в стали и активности кислорода, выраженной через электродвижущую силу в металле,"котбрая позволяет onределять содержания алюминия в металле без отбора проб и экспресс-анализа, что позволяет на

5-10 мин сократить время доводки плавки, Установлено также, что предварительное перемешивание металла аргоном с расходом 40-50 м /ч в течение 2-4 мин в 160-тонз ном ковше обеспечивает необходимое усреднение химического состава в ковше и получение достоверной зависимости содер- . жания алюминия в металле от величины

ЭДС. (Al)= 0525+0,001 Ер. где Е> — величина ЭДС, МВ.

Проведенными исследованиями было также установлено, что при содержании алюминия в стали в пределах 0,03-0,05% зависимость содержания серы в металле от

ЭДС может быть представлена в виде (S) = — (1,37 — 1,42) 1 0 ° Е о + 0,088.

Это обусловлено тем, что синтетический шлак в этих условиях обеспечивает наибольшую стабильность рафинирования металла, Получение такой зависимости позволило резко сократить время обработки металла в ковше как за счет исключения времени ожидания анализа, так и за счет количества вдуваемого порошкообразного реагента.

Так как теперь появляется возможность производить расчет количества вдуваемого реагента с учетом реального содержания серы в металле.

Коэффициенты 1,37-1,42 учитывают тип футеровки сталеразливочного ковша (основная, кислая и т.д.), в которых происходит доводка плавки.

В результате проведенных исследований было установлено, что при содержании алюминия в стали менее 0,03%, не удается получить достаточно низкую активность кислорода в металле, ухудшаются условия десульфурации металла, падает достоверность сэяэи серы и ЭДС.

При содер>кании алюминия в стали более 0,05% не удается получить достоверную взаимосвязь содержания серы и ЭДС и следовательно, контролировать содержание серы в металле.

Таким образом, заявленное техническое решение отличается необходимостью раскисления до получения алюминия в стали 0,03-0,05% перед продувкой и расчета количества порошкообразного реагента в зависимости от содержанйя, определяемого по формуле (S) = — (1,37 — 1,42) 10 ° Ео + 0,088, чтб позволяет сделать вывод о соответствии заявленного технического решения критерию "новизна".

При анализе научио-технической литературы и патентной информации не было обнаружено известных технических реше1786111

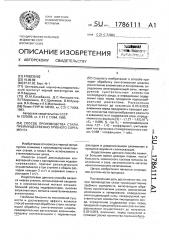

Величина

ЭДС. мВ

Примечамие

Расход силикокальция

Выход родного, g

Содержание серы перед об аботкой, Время доводки плавки. мим

Содержание алюминия перед о6работкоа, g по формуле экспрессанализ

545

0,025 -.

0,05

0,020

9.2

9.5

12.3

98.2

98,4

94,5

0.03

0,05

0.02

0,0123

0.0090

0.0142

0.0120

О.ОС92

0,0133

После продувки силикокальция осуществляли кор ректировку содержания алюминия повыв1енмое содержание в тотовод стели серы

Затятивамие стакана на разливке. додувка силикокальцием

0.06

13.1

95,1

0,031

0,0786

0,089

555

9,7

11.5

98.5

95.5

0.0108

0.0124

0,О3

0.06

0,04

0.03

Прототип

0,02

О 0106

0.012

t4.3 96,1

О.ог

Составитель Ю. Балахтин

Редактор Техред М.Моргентал Корректор О. Густи

Заказ 229 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комаинат "дртент", г. ужгород, уа.Гагарина, 101 ний, имеющих сходные признаки с отличительными признаками предложенного спо- . соба, обеспечивающего сокращение длительности процесса, что позволяет сделать вывод о его соответствии критерию ису- 5 щественные отличия".

Пример. Опробование предложенного способа производства стали проводим в

160-тонных конвертерах Новолипецкого меткомбината при выплавке стали 09Г2ФБ 10 (см. таблицу).

Продувку металла в конвертере заканчивали по достижении заданного содержания углеоода и температуры.

После получения экспресс-анализа хи- 15 мического состава металла его выпускали В ковш, предварительно наполненный синтетическим шлаком в количестве 35 кг/т стали.

Ва время выпуска металла в ковш присаживали марганецсодержащие материалы, фер- 20 рованадий, алюминий в количестве 2,8 кг/т стали, феррониобий вводили в ковш во время продувки металла порошкообразными реагентами. После выпуска ковш с металлом поступил на установки доводки плавки 25 в ковше (УДПК), После усреднительной продувки металла аргоном в течение 2-5 мин с расходом

40-60 м /ч осуществляли замер ЭДС метал3 ла и температуры и определяли содержание 30 . алюминия в стали по зависимости (AI) = — 0,525+ 0,001 Ео

Раскисление металла осуществляли до получения 0,03-0.05% алюминия перед продувкой. При содержании алюминия 0,03- 35

0,05 осуществляли замер ЭДС и

Результаты опытных плавок определяли содержание серы в металле по заВисимости (Я) = — (1,37-1,42) 10 Е + 0.088.

Затем производили расчет необходимого количества силикокальция из условия получения содержания серы в готовой стали

0,004-0,095 и осуществляли продувку силикокальцием.

После вдувания расчетного количества силикокальция осуществляли замер температур и ковш передавали на разливку стали.

Химический состав стали был следующим, о э: С 0,08; Sl 0,30; Мп 1.65; Al 0,04: S

0,004; Р 0,020; Nb 0,03; Cr 0,3; Nl 0,3; Си 0,3:

V 0,08; N 0,008.

Формула изобретенйя

Способ производства стали, преимущественно трубного сортамента, включающий обработку синтетическим шлаком, раскисление алюминием, легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, опреДеление содержания серы перед продувкой порошкообраэными реагентами, отличающийся тем, что, с целью сокращения длительности процесса, раскисление осуществляют до получения 0,030,05 алюминия перед продувкой и проводят расчет количества порошкообразного реагента в зависимости от содержания серы, определяемого по формуле: (Я) = -(1,37-1,42) 10 4 Ео+ 0,088, . где Ео — электродвижущая сила;

1.37-1.42 — коэффициент, учитывающий тип футеровки ста1 еразливочного ковша;

0,088 — коэффициент.