Способ плазменно-дуговой обработки металлов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обработки металлов и сплавов путем нагрева поверхности детали концентрированным потоком энергии и может применяться для термоупрочнения, сварки, наплавки и т.д. Сформированный плазменный поток через отверстие коллиматора направляют на обрабатываемую поверхность, t табл. 1 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 0 1/09

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

: 1""" ИОТЕ;: 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4813208/02 (22) 09.02.90 (46) 07.01.93.Бюл.f4 1 (75) В.И.Дмитриченко и А.И.Калиев (56) Мараховский В.А. Плазменные процессы в сварочном производстве. М.: Высшая школа, 1988, с.28-30.

Сапко А.И, Устройство и расчет узлов печей электрошлакового. переплава, электроннолучевых и плазменно-дуговых. М.:

Энергия, 1974, с,39, р.20 В.

Изобретение относится к технологии обработки металлов и сплавов путем нагрева поверхности детали концентрированными потоками энергии и может применяться для термоупрочнения, сварки, легирования, наплавки и т.д.

Сущность изобретения заключается в том, что плазменный поток, создаваемый посторонним маломощным разрядом, возбуждает дуговой разряд, формирует его посредством коллимирования и является средством наведения на обрабатываемый участок детали. При этом с целью уменьшения эрозии электрода плазмотрона и снижения загрязнения обрабатываемой поверхности, привязка опорного пятна дугового разряда в плазмотроне осуществляется в протяженной ионизированной области, создаваемой плазменным потоком постороннего маломощного разряда. Это приводит к тому, что опорное пятно дугового разряда в плазмотроне становится диффузным и эрозия уменьшается. Для доказательства соответствия заявляемого решения критерию "существенные отличия"

„„Я2„„1786118 А1

2 (54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ МЕТАЛЛОВ (57) Изобретение относится к технологии обработки металлов и сплавов путем нагрева поверхности детали концентрированным потоком энергии и может применяться для термоупрочнения, сварки, наплавки и т.д.

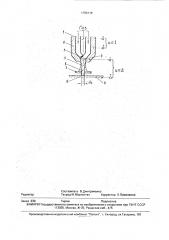

Сформированный плазменный поток через отверстие коллиматора направляют на обрабатываемую поверхность. 1 табл, 1 ил. был проведен поиск аналогов, которые могли бы содержать признаки, отличающие данное решение от прототипа, Информации о том, что с помощью постороннего плазменного потока дуговой разряд возбуждается, коллимируется и направляется к месту обработки, не обнаружено. Это позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия", Осуществление заявляемого способа а поясняется с помощью представленной схе- ©р мы, содержащей электрон 1 плазмотрона 2, в котором плазмообразующий газ разогре вается дугой 3 и, проходя через отверстие 4, формируется в плазменный поток 5, направленный к детали 6 через коллиматор 7. Этот поток является средством наведения для дугового разряда 8, опорное пятно 9 которого привязывается в зоне на детали 6, а другое пятно имеет привязку в ионизованном кана- ле отверстия 4, Работа осуществляется следующим образом..

1786118

Характеристики проесса

1ФМ пп

Заявляемое решение

Прототип

1,5

Мощность, вводимая в деталь, квт

Скорость обработки, мм/с

Глубина оплавления, Микротвердость, МПа: для Ст40Х для ШХ15

Доля примесей, внесенных в зону обработки детали (продуктов эрозии вольфрамового элект о а l,5

50 до 0,05. до 0,05

11000 — 11800 .12000-12600 обнаружено наличие вольфрама в зоне оплавления в количестве 0,01-0,03 $

11000-11800

12000-12600 не обнаружено

После включения в работу источника питания ИП1 и плазмотрона 2 из отверстия

4 формируется плазменный поток 5 и через отверстие коллиматора 7 соприкасается с деталью 6. Этим создается токопроводящий мостик между внутренней поверхностью отверстия 4 и зоной на детали 6. Затем включается в работу источник питания ИП2 и возникает дуговой разряд 8, осуществляющий нагрев детали 6 в зоне. Посредством коллиматора 7 выравнивается поле температур разряда 8, что способствует равномерности нагрева.

Реализация заявляемого способа осуществлена при следующих параметрах: расход плазмообразующего газа — аргона

0,05-2 г/с; ток вспомогательного разряда (ИП1) 5-20 А; ток основного разряда (ИП2)

5-150 А;-диаметр отверстия в плазмотроне

1,5 мм; дйаметр отверстия в коллиматоре

0,5-1,5 мм; расстояние между плаэмотро, ном и деталью 4-10 мм.

Для подтверждения достижения цели . повышения качества обработки приведена таблица сравнительных данных поверхностной закалки с оплавлением по прототипу

5 и по заявляемому решению.

Использование заявляемого способа плазменно-дуговой обработки обеспечивает по сравнению с известными способами повышение качества обработки и ресурса

10 работы плазмотрона за счет снижения эрозии электрода.

Формула изобретения

Способ плазменно-дуговой обработки металлов, включающий возбуждение дуго15 ваго разряда, формирование и направление к месту обработки плазменного потока, о тличающийся тем,что,сцелью повышения качества обработки, плазменный поток дополнительно формируют и на20 правляют к месту обработки с помощью коллиматора вблизи обрабатываемой поверхности;

1786118

Газ

Составитель В.Дмитриченко

Техред М,Моргентал Корректор Л.Пилипенко

Редактор

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 230 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5