Станок для закалки деталей

Иллюстрации

Показать всеРеферат

Станок для закалки деталей содержит станину, индуктор, спрейер, а также центрирующее устройство, состоящее из нижней тарели 8, верхней тарели 9, упоров 14, кулачков 13 и копиров 10. Деталь 18устанавлива-. ется на верхнюю тарель 9, которая под действием силы тяжести детали перемещается вниз по направляющим втулкам 11. При этом качающиеся кулачки 13 входят во взаимодействие с копирами 10 и регулируемыми упорами 14 центрируют деталь. Форма выполнения центрирующего устройства позволяет обеспечить точную центровку обрабатываемых деталей, что повышает качество их обработки. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 21 0 1/10, 1/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ e lg()TE, .

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4719832/02 (22) 19.07.89 (46) 07.01,93.Бюл,М 1 (71) Проектно-конструкторский технологический экспериментальный институт машиностроения (72) Л.10.Васильев и П.С.Кукленко (56) Авторское свидетельство СССР

М 417492, кл. С 21 0 1/10, 1974.

Авторское свидетельство СССР

1Ф 757599, кл. С 21 0 11/06, 1980. (54) СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ (57) Станок для закалки деталей содержит с2анину, индуктор, спрейер, а также центриИзобретение относится к термической обработке деталей.

Целью изобретения является повышение качества закалки путем повышения точности центровки.

Поставленная цель достигается тем, что центрирующее устройство выполнено в виде соосно установленных нижней тарели с направляющими в виде втулок и копиром и верхней тарели с центральным отверстием, с установленными на ней упорами и закрепленными на нижней поверхности подпружи. ненными колонками, взаимодействующими с втулками и кулачками.

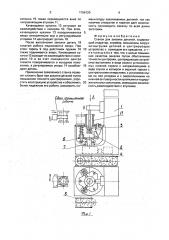

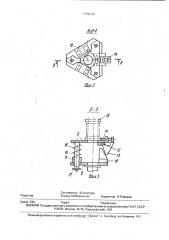

На фиг.1 показан предлагаемый станок; на фиг.2 — вид А на фиг.1; на фиг.3 — сечение

Б-Б на фиг.2.

Станок для закалки изделий содержит станину 1, индуктор 2, спрейер З,механизм загрузки 4 и выгрузки 5 изделий, а также центрирующее устройство 6 с приводом вращения 7.

„„Я „„1786120 А1 рующее устройство, состоящее из нижней тарели 8, верхней тарели 9, упоров 14, кулачков 13 и копиров 10. Деталь 18 устанавливается на верхнюю тарель 9, которая под действием силы тяжести детали перемещается вниз по направляющим втулкам 11.

При этом качающиеся кулачки 13 входят во взаимодействие с копирами 10 и регулируемыми упорами 14 центрируют деталь. Форма выполнения центрирующего устройства позволяет обеспечить точную центровку обрабатываемых деталей, что повышает качество их обработки. 3 ил.

Центрирующее устройство 6 состоит из соосно установленных нижней 8 и верхней

9 тарелей. На нижней тарели 8 выполнен копир 10, а также направляющая втулка 11.

Верхняя тарель 9 выполнена с центральным отверстием. На тарели 9 на осях 12 крепятся качающиеся кулачки 13 с регулируемыми упорами 14. Центр тяжести кулачков 13 смещен относительно оси качания 12.

На нижней поверхности верхней тарели

9 установлены колонки 15, подпружиненные с помощью пружин 16.

Для ограничения движения верхней тарели 9 под действием пружин 16 служат ограничительные шайбы 17.

Станок работает следующим образом.

Деталь 18 с помощью механизма загрузки 4 подается в зону, загрузки станка и ф роботом устанавливается, на верхнюю тарель 9. Под действием силы тяжести детали

18 тарель 9 перемещается вниз. При этом

1786120 колонки 15 также перемещаются вниз по направляющим втулкам 11.

Качающиеся кулачки 13 вступают во взаимодействие с копиром 10. При этом, качающиеся кулачки 13 поворачиваются вверх относительно оси и регулируемыми упорами 14 центрируют деталь 18, После выполнения закалки деталь 18 схватом робота поднимается вверх. При этом, тарель 9 под действием пружин 16 также поднимается вверх. Качающиеся кулачки 13 выходят из взаимодействия с копирами 10 и за счет смещенного центра тяжести поворачивается. в исходное положение, а регулируемые упоры 14 освобождают деталь.

Применение заявляемого станка позволит снизить брак при закалке деталей путем повышения точности центрирования, упростить конструкцию устройства и обеспечить более йадежную его работу, расширить номенклатуру закаливаемых деталей, так как наличие отверстия в тарелке дает воэможность производить закалку по всей длине заготовки.

Формула изобретения

Станок для закалки деталей, содержащий индуктор, спрейер, механизмы загрузки-выгрузки деталей и центрирующее

10 устройство с приводом его вращения, о тл и ч а ю шийся тем, что, с целью повышения качества закалки путем обеспечения точности центровки. центрирующее устройство выполнено в виде соосно установлен15 ных нижней тарели с направляющими в виде втулок и копиром и верхней тарели с центральными отверстием, с установленными на ней упорами и с закрепленными на нижней ее поверхности кулачками,и подпру20 жиненными колонками, имеющими возможность,взаимодействия с втулками.

17S6120

Составитель В.Кочегура

Техред M.Ìîðãåíòàë Корректор Н.Ревская

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 230 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5