Способ переработки коллективных медно-цинковых пиритных концентратов

Иллюстрации

Показать всеРеферат

Использование: цветная металлургия, а именно комплексная переработка медноцинковых пиритных концентратов или медноцинковых концентратов, получаемых при обогащении сульфидных руд. Сущность: на поверхность шлаковой ванны, получаемой от окислительной плавки медно-цинковых пиритных концентратов, загружают оловосодержащие шлаки в количестве 10-50% от массы концентрата. При этом загрузку оловосодержащих шлаков ведут на шлаковый расплав восстановительно-обеднительной зоны печи, барботируемый газообразными продуктами полного сгорания топлива. 1 з.п.ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4657049/02 (22) 01.03.89 (46) 07.01.93. Бюл. М 1 (71) Институт металлургии Уральского отделения АН СССР (72) С.Н,Шин, В,M.×óìàðåâ, В.Н.Закирничный, P.È.Ãóëÿåâà, С.А.Лямкин, А.Я,Гармс, В.П.Букалов и О.Б.Ранский (56) Цветные металлы, 1983, М 11, с.6-8, Термохимические процессы в переработке труднообогатительных полиметаллических руд,М.: ЦНИИЦветмет экономики и информации, 1984, вып,5, с.14-17.

Изобретение относится к цветной металлургии и может быть использовано для комплексной переработки медно-цинковых пиритных или медно-цинковых концентратов, получаемых при обогащении сульфидных руд.

Известен способ переработки медноцинковых концентратов (промпродуктов), осуществляемый по схеме глубокий окислительный обжиг в печах кипящего слоя — окатывание получаемого при этом огарка— вальцевание окатышей и обеспечивающий извлечение серы — в газы, цинка и других летучих компонентов — в возгоны, а меди и благородных металлов — в клинкер, эффективная доработка которого нуждается в решении, Известен способ переработки коллективных медно-цинковых концентратов, предусматривающий ввод их в шихту окислительного обжига цинковых концентратов s количестве 5 — 8% от массы цинкового концентрата и последующее

„„59ÄÄ 1786161 А1 (54) СПОСОБ ПЕРЕРАБОТКИ КОЛЛЕКТИВНЫХ МЕДНО-ЦИНКОВЫХ ПИРИТНЫХ

КОНЦЕНТРАТОВ (57) Использование: цветная металлургия, а именно комплексная переработка медноцинковых пиритных концентратов или медноцинковых концентратов, получаемых при обогащении сульфидных руд. Сущность: на поверхность шлаковой ванны, получаемой от окислительной плавки медно-цинковых пиритных концентратов, загружают оловосодержащие шлаки в количестве 10-50% от массы концентрата, При этом загрузку оловосодержащих шлаков ведут на шлаковый расплав восстановительно-обеднительной зоны печи, барботируемый газообразными продуктами полного сгорания топлива. 1 з,п.ф-лы, 1 табл, сернокислотное Bbl щелачивние получаЕмого при этом обожженного огарка. Он обеспечивает извлечение серы из коллективного медно-цинкового концентрата — в газы и цинка — в раствор сульфата цинка, Что же касается меди и благородных металлов, то они в стадии выщелачивания огарка аккумулируются в цинковом кеке, представляющем собой промпродукт и нуждающемся в дорогостоящей доработке методом вальцева ния.

Известен способ переработки медных и медно-цинковых концентратов, согласно которому в голове технологического процесса их экономически неоправдано обжигают намертво с извлечением лишь серы в газы, а получаемый при этом огарок подвергают восстановительной плавке с применением природного газа (напр., в печи плавки Ванюкова) с извлечением меди — в черновой металл, цинка — в возгоны и выделением шлака, нуждающегося в утилизации.

1786161

Известен способ переработки медноцинковых концентратов путем их автогенной плавки в печи плавки Ванюкова. Этот способ выгодно отличается от вышеприведенных, характеризуется высокой произво- 5 дительностью (50-80 т/м сут.) и содержит

2. наибольшее количество признаков, общих с заявляемым объектом. По этой причине он принят в качестве прототипа настоящего изобретения. Согласно прототипу медно- 10 цинковый концентрат совместно с флюсом (кварц, известняк) подвергают плавке в окислительной зоне печи. При этом обеспечивается извлечение серы — в газы, меди в штейн и перевод основной части цинка в 15 шлак, пригодный для последующей доработки методом фьюмингования.

Недостатком прототипа является недостаточно высокая эффективность процесса, связанная с концентрированием в шлаке относительно недорогостоя щего компонента, в частности лишь цинка и извлечением его в виде возгонов в стадии фьюмингования, Кроме того, прототип мало пригоден для переработки относительно бедных по меди и цинку коллективных медно-цинковых пиритных продуктов из-за сложности получения продуктов плавки — штейна и шлака — высокого качества и пригодного для последующей эффективной доработки соответственно конвертированием и фьюмингованием.

Целью изобретения является комплексное использование сырья и повышение эффективности переработки за счет обеспечения получения обогащенного по меди штейна и повышения степени извлечения в него меди, а цинка и олова в шлак.

Поставленная цель достигается тем, что в известном способе переработки медноцинковых концентратов, включающем их окислительную плавку в жидкой ванне с получением штейна и шлака, доработку последнего фьюмингованием, после набора шлакового расплава на его зеркало вводят оловосодержащие шлаки конвертирования черной меди в количестве 10-50% от массы перерабатываемого сульфидного материала. Пои этом загрузку оловосодержащих шлаков ведут в восстановительно-обеднительную зону печи, а барботаж шлаковой ванны осуществляют газообразными продуктами, Изобретение иллюстрируется следующими примерами.

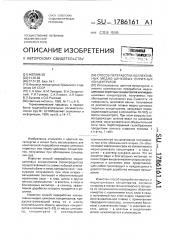

Пример 1. Коллективный медно-цинковый пиритный концентрат (5,60% Си2,20% Zn, 29,7% S, 28,80% Fe, 12,62% SiOz, 0,18 CaO) подвергали окислительной плавке (1250 — 1300 С) в присутствии флюсующих

55 добавок (CaS04 и SiOz 15 — 20 и 5 — 10% соответственно от массы концентрата). В результате плавки был получен штейн, содержащий 24,3 — 26,2%Cu, 40 — 42% Fe; 2831,0% S, Его выход составил 20-22% от массы концентрата, что соответствовало степени десульфуризации 75 — 80% и извлечению меди в штейн — 92 — 95%, При этом был выделен шлак (0,3 — 0,4% Си; 30 — 35% Fe;

32-37% $Ю2; 6-10% СаО; 2 — 3% Zn), выход которого составил 60 — 65% от массы концентрата. Отметим, что цинка в шлак извлекалось 65 — 75%, а степень его возгонки найдена равной 15-20%, Пример 2. На расплав шлака от плавки медно-цинкового пиритного концентрата, находящегося в контакте со штейном, вводили оловосодержащие шлаки конвертирования черной меди (28,2% Си, 9,72% Zn, 18,30% Fe, 5,90% Яп, 4,80% Ро, 11,12%

SiOz, 0,49% СаО) в количестве 5-60% от массы концентрата и подвергали их расплавлению, затем осуществляли барботаж полученного расплава в течение 30 — 60 мин восстановительным газом (6 — 18% СО, 3 — 8%

Oz, 3 — 10% COz". Основные результаты этих экспериментов приведены в таблице.

x) — Подобный газ может быть получен при коэффициенте избытка окислителя, равном единице, и организации процессов сжигания природного газа на дутье, содержащем 40-38% Oz, Отметим, что ограничение количества оловосодержащих шлаков конвертирования черной меди, вводимого на зеркало шлакового расплава от окислительной (автогенной) плавки медно-цинкового пиритного концентрата, в пределах 10 — 50% от его массы определяется составом перерабатываемого материала, степенью его десульфуризации, содержанием меди в штейне, а также необходимостью получения конечного шлака с концентрацией олова и цинка, достаточной для эффективного фьюмингования, Как видно из таблицы, при ведении процесса плавки медно-цинковых пиритных концентратов с расходом оловосодержащих шлаков конвертирования черной меди менее 10% не обеспечивается достижение необходимой степени обогащения штейна и получение конечного шлака с концентрацией олова, достаточной для его эффективной доработки фьюмингопроцессом, Реализация же процесса с введением оловосодержащих шлаков более 50% в и ринципе возможна, однако получаемый при этом штейн заметно обогащается по олову (0,9%), что крайне нежелательно, и прежде всего в плане последующего его извлечения.

1786161

Результаты плавки недно-цинковых пиритных концентратов с вовлечениен оловосодеркаыих IJl uîâ конвертирования черной меди

Извлечение,ь

Состав, 2

Оыход, от массы к-та

Кол-во ввод иого оловосодержащего шлака, 8 от массы кон-та

IIII пг.

Штейн Старинный шлак

В-оричный шлак

Штейн

Штейн Бтор шлак

Cu Fe 5 Su Cu Su 2а Ре SIÎz Сао

I

I J

Сч

1 10

2 15

3 25

4 25

5 . 25

6 40

7 50

8 50

9 50 с8 5 97,5 86,6

91,8 Э,7 67,2

"4 9 95,2 87 2

97,! 95,2 67,3

96,4 93,6 47,5

89,4 93,2 8,3

92,8 92,5 86,7

98,4 92 2 uj 0

3",6 8,9

33,4 8,4

31,! 7,0

31,2 7,5

3 .,2 7,6

25,7 6,5

27,3 5,9

27,4 6,0

27,5 6,0

4,30 32,1

5, ". 3-,6

5,Э 32,9

6, 1 32, 4

6, 2 32, 7

6,2 33,1

34,7 36,0

ЗЭ,O 32,5

45,0 27

46,Z 26,8

46,9 . 26,1

57,4 17,Э

60,5 15,5

62,0 1ч,2

63,3 12,7

23,9 68,5

24,6 72,8

25,8 8:, 7

26,0 81,4

26,2 81,3

28,4 94,0

29,! 103,3

29,5 1С2,Э

30,0 102,3

0,43 0,9

0,52 1,3

1,30 1,8

0,61 1,8

0,62 2,5

2,20 2,9

1,50 2,9

0,80 2,8

2Э,З ",03

29,5 0,05

Z6 7 О,!О

23 7 0,22

23,4 0,23

36,0 9,5

264 55

95,ч 95,9 80,0

95,9 92,1 87 1

За поеделами

0,47 0,44

1,0 3,2

3,0 32,»

6,45 33,4

28, 23, I 64,3

31,3 111, !

39,7

2Э.2 0,05

22,4 О,Э

I0 5

11 60

69,0

Полученные экспериментальные данные в целом позволяют сказать, что они подтверждают эффективность вовлечения оловосодержащих шлаков конвертирования черной меди в процесс плавки коллективных медно-цинково-пиритных концентратов. Ее выражением является комплексная переработка этих материалов с селективным извлечением олова (92,2 — 97,5%) и цинка (85,8 — 87,5%) в конечный шлак и получением обогащенного по меди (34,763,3%) штейна — при суммарном извлечении в него меди — 89,4 — 98,5% и степени обезмеживания оловосодержащих конвертерных шлаков — 85,0 — 95,0%.

Практическая реализация предлагаемого технического решения, которая может быть осуществлена на одном из предприятий медной подотрасли Уральского экономического региона, позволит повысить эффективность переработки медно-цинковых пиритных концентратов, получаемых в стадии коллективной флотации сульфидного полиметаллического сырья, за счет вовлечения оловосодержащих шлаков конвертирования черной меди, не пригодных для непосредственного фьюмингования из-за высокого содержания в них меди и, как следствие, получение обогащенного по меди штейна и выделения конечных шлаков, отвечающих требованиям экономичной доработки соответственно методами конвертирования и фьюмингования; существенно упростить технологический цикл переработки руды за счет сокращения переделов флотации и, как следствие, заметно снизить эксплуатационные затраты на обогащение при одновременном повышении показателей извлечения цветных и благородных металлов, а также серы в товарную продукцию; одновременно организовать переработку оловосодержащих шлаков конвертирования черной меди, не перерабатываемых самостоятельно и находящихся в настоящее время в обороте технологического цикла производства меди из вторсырья, с

5 извлечением из них меди и получением конечного (вторичного) шлака, пригодного по содержанию олова, цинка и меди для реализации в виде товарной продукции или эффективной доработки на месте

10 фьюмингпроцессом; организовать в целом безотходную (комплексную) переработку коллективных медно-цинковых пиритных концентратов и оловосодержащих шлаков конвертирования черной меди с получени15 ем существенного экономического эффекта.

Формула изобретения

1, Способ переработки коллективных

20 медно-цинковых пиритных концентратов, включающий их окислительную плавку в жидкой ванне с получением штейна и переводом цинка в шлак, доработку последнего фьюмингованием, отличающийся тем, 25 что, с целью комплексного использования сырья и повышения эффективности переработки путем обеспечения получения обогащенного по меди штейна и повышения степечи извлечения в него меди, а цинка и

30 олова — в шлак, на поверхность шлаковой ванны, получаемой от окислительной плавки медно-цинковых пиритных концентратов, загружают оловосодержащие шлаки конвертирования черновой меди в количестве

35 10 — 50% от массы концентрата.

2. Способ по п.1, отличающийся тем, что загрузку оловосодержащих шлаков ведут в восстановительно-обеднительную зону шлаковой ванны, при этом шлаковую

40 ванну подвергают барботажу газообразными продуктами, получаемыми при полном сжигании топлива,