Высокопрочный чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к производству литейного чугуна преимущественно для деталей гидроаппаратуры . Чугун содержит, мас.%: 3,0-3,6 С; 4-5 Si; 0,4-0,7 Мп; 0,015-0,02 S; 0,08-0,1 Р; 0,15-0,25 РЗМ; 0,06-0,08 Sb и остальное Fe. Чугун обладает повышенной твердостью и стабильной ферритной матрицей в литом состоянии . Корпусные детали гидроаппаратуры , отлитые из предлагаемого чугуна имели - в 2 раза пониженные значения отклонения от цилиндричности золотниковых отверстий . 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s С 22 С 37/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ". @ОЕВМ

,".; г-;.тiд» щ,;,.»1L1HÖ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 4

4 (21) 4869263/02 (22) 20.07.90 (46) 07.01.93. Бюл. М 1 (71) Всесоюзный заочный политехнический институт (72) А.Н.Болотов, А.И.Батышев, В.В,Синицын, В.А.Ветошев, Ю.К,Никольских, Д.М.Даскал, П.M.Àðñàãîâ и С.Н.Андрианов (56) Авторское свидетельство ЧССР

hL 210564, кл. С 22 С 37/10, 1982.

Изобретение относится к металлургии черных металлов и литейному производству, конкретно к разработке состава легированного кремнием высокопрочного чугуна с шаровидной и вермикулярной формами графита преимущественно для литых заготовок деталей гидроаппаратуры.

Известен высокопрочный чугун, содержащий, мас.%; С 2,8 — 4,2; Si 2,0 — 3,8; Мп 0,1—

1,0; S 0,001 — 0,1; P 0,001 — 0,3; Sb 0,07 — 1,0; Fe остальное. Литые заготовки из высокопрочного чугуна имеют преимущественно ферритную металлическую основу и следующие механические свойства; ов=230-400 МПа, д =10 †1, НВ 140 †1. При механической обработке корпусных деталей гидроаппаратуры вследствие низкой твердости и высокой пластичности такого чугуна на доводочной операции (хонинговании) происходит искажение золотниковых отверстий, что ведет к нестабильности их размеров, Изготовление этих деталей из высокопрочного чугуна с перлитной металической

„„SU„„1786171 А1 (54) ВЫСОКОПРОЧНЫЙ ЧУГУН (57) Изобретение относится к металлургии, а именно к производству литейного чугуна преимущественно для деталей гидроаппаратуры. Чугун содержит, мас.%: 3,0 — 3,6 С;

4 — 5 Si; 0,4 — 0,7 Мп; 0,015 — 0,02 S; 0,08 — 0 1 Р;

0,15-0,25 Р3М; 0,06 — 0,08 Sb и остальное Fe.

Чугун обладает повышенной твердостью и стабильной ферритной матрицей в литом состоянии. Корпусные детали гидроэппаратуры, отлитые из предлагаемого чугуна имели

"- в 2 раза пониженные значения отклонения от цилиндричности золотниковых отверстий, 2 табл. основой, получаемой в результате термической обработки отливок (закалки с отпуском или нормализации), и механическими свойствами о —.420 — 550 МПа, д=0,5—

2,0%, НВ 240-285 позволяет устранить искажение золотниковых отверстий при обработке, но при эксплуатации или хранении гидроаппаратуры в течение 0,5 — 1 г. геометрия их нарушается из-за коробления в связи с фазовыми превращениями (распада перлита на феррит и углерод) в металлической матрице высокопрочного чугуна, Цель изобретения — повышение твердости, стабилизация ферритной структуры матрицы чугуна в литом состоянии и геометрических размером литых деталей (и реимущественно геометрических размеров золотниковых отверстий в корпусных деталях гидроаппаратуры при доводочных операциях механической обработки, а также сохранение их первоначальных размеров с течением времени при эксплуатации без

1786171 снижения прочностных свойств материала), Выбор граничных пределов компонентов в высокопрочном чугуне для литых деталей гидроаппаратуры обусловлен следующим. Легирование кремнием (4 — 5%) при углеродном эквиваленте 5 — 6,5% обеспечивает получение литых заготовок из ферритного высокоп рочного чугуна со следующими механическими свойствами; ов>350 МПа, д =0,5 — 2,5%, Н В 230 — 260, а при механической обработке — отклонения от цилиндричности золотниковых отверстий в корпусных деталях гидроаппаратуры в пределах 1,3 — 2 мкм. При содержании кремния менее 4 существенно снижается твердость чугуна и увеличиваются отклонения от цилиндричности золотниковых отверстий в корпусных деталях, а при содержании кремния свыше 5% повышается твердость чугуна и затрудняется обработка золотниковых отверстий в указанных деталях.

Граничные параметры содержания углерода (3,0 — 3,6%), марганца (0,4 — 0,7%, фосфора (0,08-0,10%) и серы (0,015 — 0,020%) определяются исходя из практики производства высокопрочного чугуна с углеродным эквивалентом, указанным выше.

Введение РЗМ (0,15 — 0,25%) обеспечивает, получение включений графита шаровидной и вермикулярной формы, При содержании РЗМ менее 0,15% в структуре преобладают включения пластинчатого графита, а при содержании свыше 0,25% увеличивается склонность чугуна к отбелу в отливках, Введение сурьмы в количестве 0,06—

0,08% обусловлено необходимостью получения равномерной структуры по сечению отливок.

Плавку чугуна осуществляют в индукционной печи с использованием в качестве шихты предельного чугуна марок ПЛ1 и ПЛ2 (90%), стального лома (10%) и ферросилиция ФС45. Расплав чугуна при температуре

1430 — 1450 С обрабатывают в ковше лигатурой ФСЗОРЗМЗОБ и сурьмой (лигатуру и сурьму вводят под струю расплава при его сливе из печи в ковш), вторичное модифицирование чугуна производят при температуре 1280 — 1320 С ферросилицием ФС75, Формула изобретения

Высокопрочный чугун, преимущественно для деталей гидроаппаратуры, содержащий углерод, кремний, марганец, серу, 35 фосфор, сурьму и железо, о т л и ч а ю щ и йс я тем, что, с целью повышения твердости, стабилизации ферритной матрицы чугуна в литом состоянии и геометрических размеров литых деталей, он дополнительно содер40 жит редкоземельные металлы при следующем содержании компонентов, мас %

Углерод 3,0-3,6

Кремний 4,0-5,0

45 Марганец 0,4-0,7

Сера 0,015 — 0.020

Фосфор 0,08 — 0,10

Редкоземельные металлы /РЗМ/

50 Сурьма

Железо

0,15 — 0,25

0,06 — 0,08

Остальное засыпая его на зеркало расплава в металлоприемник установки непрерывного литья или в разогретый ковш для заливки песчаных форм при заполнении их чугуном из

5 ковша с РЗМ.

В песчаных формах получали отливки корпусов насосов-дозаторов и гидрораспределителей массой 10 кг, на установке непрерывного литья мод. А-126 изготовляли

10 непрерывнолитые заготовки диаметром 104 и 112 мм из высокопрочного чугуна с шаровидным и вермикулярным графитом и металлической матрицей из легированного кремнием феррита, отливки не имели повер15 хностного отбела.

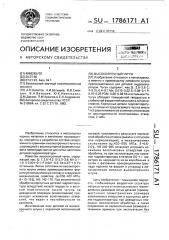

Данные о химическом составе опытных плавок чугуна сведены в табл,1, Механические свойства, результаты микроструктурного анализа и данные по оценке

20 отклонений от цилиндричности золотниковых отверстий в корпусных деталях гидроаппаратуры приведены в табл.2.

Повышенное содержание кремния в высокопрочном чугуне позволило за счет уве25 личения твердости феррита при сохранении

его прочностных характеристик уменьшить отклонения от цилиндричности золотниковых отверстий начальных в 1,5 — 2 раза, по истечении 1/2 г. в 1,2 — 2,4 раза, 30

1786171

Таблица 1 таблица2

-------т-Никроструктура (ГОСТ 3443-67) Чугун

Неханические свойства

Отклонения от цилиндрнчности золотникового отверстия, мкм

Форма углерода

Структура матрицы

6,Нпа НВ начальное ло истечении 1/2 г

Известный

350 1 60 ВГФ2+ШГФ4,ВГФЗ,ВГ70, Шгд45,Игр! ПО (Фl 00)п20(080) 2,5-4,0 3-6

Предложенный

355 170 ВГФ2+ШГФ4,0ГФЗ,ВГ70,Шгд45,Шгр1

2,0-3,0

2, 5-5

367

362

2 5

1,4-2,0

1,5 1,8

1,8-2,2

1,8-2,0

240

260

1,5-1,9 1,7-2,5

365

245

1,6-2, 1

1,8-2,3, 1,5-2,2

358

1,3-1,9

2,5-3,4

217

301

3-5

360

Не обрабатываются

25

Соста вител ь А. Болотов

Техред М.Моргентал Корректор Т.Вашкович

Редактор

Заказ 232 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ВГФ2+ШГФ5.0ГФЗ,ВГ70,ШГд45,ШГрl

ВГФ2+ШГФ5.ВГФ1,0Г70,ШГд45,ШГр!

Вгф2+шгфб,ВгфЗ,Вг70,шгд45,шгрl

ВГФ2+ШГФ5,ВГФЗ,ВГ70,ШГд45,ШГр1

ВГФ2+ШГФ5,0ГФ3,01 70,ШГд45,ШГр!

ВГФ2+ШГФ4,ВГФЗ,ВГ90,ГШд45,ШГр1

ВГФ2+ШГФ5,ВГФЗ,ВГВО,ШГд45,ШГрl

ПО(Ф100)ч П8(Ф32)

ПО(Ф! 00) по (Ф! oo)

ПО(Ф! 00)

ПО (Ф100)

ПО(Ф100)

П10(Ф90)

ПО(Ф100)

Отбел на ловерхности заготовки глубиной до 10 мм