Сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , а именно к составам низкоуглеродистой легированной стали с высокой теплостойкостью, вязкостью, хладостойко стью, предназначенным для изготовления толстостенных сосудов, эксплуатируемых в нефтехимической и нефтеперерабатывающей промышленности, а также для работы в условиях Крайнего Севера при низких температурах . С целью повышения предела текучести при температурах до 450°С, ударной вязкости при температуре 20°С и хладостойкости при температуре -40°С сталь дополнительно содержит кальций при следующем соотношении компонентов, мас.%: углерод 0,10-0,15; марганец 0,30-0,60; кремний 0,17- 0,40; хром 2,0-2,5; молибден 0,9-1,1; титан 0,01-0,03; алюминий 0,015-0,05; азот 0,006- 0,02; сера 0,003-0,015; кальций 0,01-0,05; железо - остальное, при выполнении соотношений: кальций/сера 2г3; 1,5 титан -f алюминий азот . 2 табл. 00 С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1786175 А1 (si>s С 22 С 38/28

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 9

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

До 015

До 0,70

До О,30

2,0-2,5

0,9 — 1,1

До 0,20

До 0,10

До 0,03 (21) 4881693/02 (22) 09.08.90 (46) 07.01.93. Бюл. № 1 (71) Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения (72) Ж.А.Лепилина, В,Е.Савчук, В,А.Гришин, А.А,Симакова, Г.А.Сальников, И,Н.Иванов, Ю,H.Ñåìåíîâ, Ю,С.Медведев, А.Н.Бочаров, А.С.Зубченко и В.В.Бобков (56) Авторское свидетельство ЧССР

¹ 257171, кл. С 22 С 38/22, 1989. (54) СТАЛ Ъ (57) Изобретение относится к черной металлургии, а именно к составам низкоуглеродистой легированной стали с высокой теплостойкостью, вязкостью, хладостойко стью, предназначенным для изготовления

Изобретение относится к черной металлургии, а именно к составам низкоуглеродистых легированных сталей с высокой теплостойкостью, вязкостью, хладостойкостью, предназначенных для изготовления толстостенных сосудов, эксплуатируемых в нефтехимической и нефтеперабатывающей промышленности, а также для работы в условиях Крайнего Севера при низких температурах.

Известна низкоуглеродистая легированная сталь, содержащая, мас.%:

Углерод 0,16

Кремний О;17 — 0,35

Марганец 0,40 — 0,70

HMKE:1b 0,30

Хром 0,8-1,1

Молибден 0,4 — 0,55

Медь 0,20

Железо Остальное толстостенных сосудов, эксплуатируемых в нефтехимической и нефтеперерабатываю åÀ промышленности, а также для работы в условиях Крайнего Севера при низких температурах. С целью повышения предела текучести при температурах до 450 С, ударной вязкости при температуре 20 С и хладостойкости при температуре -40 С сталь дополнительно содержит кальций при следующем соотношении компонентов, мас.%; углерод

О, 10-О,15; марганец 0,30 — 0,60; кремний 0,170,40; хром 2,0 — 2,5; молибден 0,9 — 1,1; титан

0,01 — 0,03; алюминий 0,015 — 0,05; азот 0,006—

0,02; сера 0,003 — 0,015; кальций 0,01 — 0,05; железо — остальное, при выполнении соотношений: кальций/сера 3;

1,5 титан + алюминии

2 — 10, 2 табл. азот примеси фосфора не более 0,04% и серы не более 0,04%.

Механические свойства известкой стали: cr, 430 МПа; oo,z 230 МПа; д

> 20%; ан при 20 С > 40 Дж/см, Эти характеристики не обеспечивают достаточную прочность толстостенных сосудов, эксплуатируемых при температурах до

450 С, а также вязкости при 20 С и хладостойкости при -40 С.

Наиболее близкой по технической сущности к изобретению является сталь, содержащая, мас,%:

Углерод

Марганец

Кремний

Хром

Молибден

Никель

Медь

Алюминий

1786175

40

Олово До 0,01

Сурьма До 0,006

Мышьяк До 0,010

Азот До О 015

Кислород До 0,008 5

Ванадий До 0,03

Титан До 0,03

Ниобий До 0,03

Фосфор До 0,015

Сера До 0,010

Железо Остальное

Известная сталь обладает высоким сопротивлением тепловой хрупкости при длительной эксплуатации.

Однако при температурах 450 С она 15 теряет прочностные свойства, что ограничивает ее промышленную ценность, Кроме того, работая при низких температурах, сталь не обладает достаточной хладостойкостью. 20

Целью изобретения является повышение предела текучести при температурах до

450 С, ударной вязкости при температуре

20 С, хладостойкости при температуре — 40ОС, /15

Указанная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, молибден, титан, алюминий, азот, серу, железо, дополнительно содер- жит кальций при следующем соо-,ношении 30 компонентов, мас. ь:

Углерод 0,10 — 0,15

Марганец 0,30 — 0,60

Кремний 0,17 — 0,40

Хром 2,0-2,5 35 Молибден 0,9 — 1,1

Титан 0,01-0,03

Алюминий 0,015 — 0,05

Азот 0,006 — 0,02

Сера 0,О0З вЂ” 0,015

Кальций 0,01 — 0,05

Железо Остальное при выполнении соотношений кальций/ сера З, 1,5 титан + алюминии 2-10

45 азот

Содержание кальция ниже 0,01 мас, g не приводит к полном связыванию серы в сульфиды кальция. В связи с этим в стали наряду с сульфидами кальция будут присут- 50 ствовать сульфиды марганца. Сульфиды кальция, являясь более тугоплавкими, чем сульфиды марганца, выделяются непосредственно в осях дендритов в виде частиц округлой формы, что повышает вязкость 55 стали и предел текучести при температурах до 450 С. Наличие наряду с сульфидами кальция сульфидов марганца вытянутой формы (при содержании Са 0,01 мас.® ухудшает вязкость и изотропность стали.

Кроме того, в стали, предназначенной для изготовления сосудов гидроочистки и гидрокрекинга нефти с повышенным содержанием серы, присутствие сульфидов марганца вытянутой формы нежелательно, так как водород, применяемый для очистки нефти от серы, концентрируется у заостренных краев этих включений и создает опасность растрескивания по границам раздела включения MnS-сталь, что ухудшает вязкость стали.

Содержание кальция выше 0,05 мас.7 может отрицательно сказываться на вязкость стали в связи с повышенной ее загрязненностью, В случае не выполнения соотношения Са/S 3 в стали наряду с сульфидами кальция будет присутствовать нежелательное количество сульфидов марганца, что ухудшит ее свойства.

Нижний предел по титану в составе стали составляет 0,01 мас, ф„при содержании его ниже этого предела не сказывается на измельчение зерна стали, а следовательно, на ее вязкость и хладостойкость. Содержание титана выше 003 мас.,,ь приводит к ухудшению вязких свойств стали и хладостой кости.

При содержании алюминия ниже 0,015 мас,,4 не обеспечивается достаточное раскисление стали, а при содержании более

0.05;ь, сталь вследствие повышенной загрязненности нитридами и оксидами алюминия имеет низкие характеристики вязкости и хладостойкости. Кроме того, между нитридообразующими элементами и азотом должно быть выдержано соотношение

1,5 титан + алюминий азот

При значении этого соотношения менее

2 в твердом растворе будет повышенное содержание азота, что отрицательно сказывается на вязкости. При значении соотношения более 10 понижается вязкость стали и предел текучести при повышенных температурах, из-за повышенно-о остаточного содержания алюминий в стали, находящегося в твердом растворе, Сталь опытных составов выплавляли в основных злектродуговых печах на чистых шихтовых материалах, Слитки проковывали в кованные заготовки по типу раскатных колец, которые обрабатывались механическим способом до получения обечаек с толщиной стенки 100 мм.

Для получения требуемого комплекса свойств, сталь подвергают аустенизации при 900 — 960 С, охлаждение со скоростью, превышающей критическую скорость, при

1786175

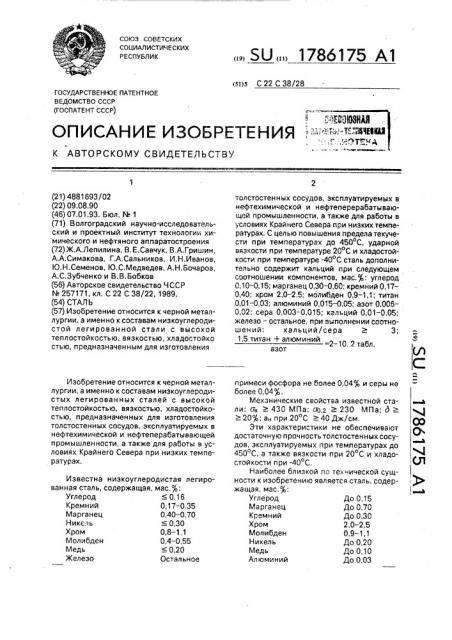

Таблица l

I Величина

i — -"--- —Ђ " от"ошения (Са S Fe Ca/S

Сталь

Величина отношения

1 5Т -+ Al

†.1 к

2,0

2,3

2,5

2,28

2,32

2,3

2,25

o,006

О, 013

0,02

0, 015

О, 012

0,004 о,сг

О, 007

1 г

4

6

8

Прототип

О,1О

0,12

0,15

0,13

0,11

0,14

0,11

О, 13

0,30 0,17

0,46 0,35

0,60 о, 40

0,39 0,28

0,42 0,37

0,40 0,36

0,45 0,20 с,55 0,24

О,О!

0,03

0,05

О,О!

О, 033

0,009

О, 005

0, 068

О,9 O,01

1,05 0,02

1,1 0,03

О 95 О,О!

1,1 О, 025

1,0 0,03

1,02 0,01

1,05 0,029

0> 003

С 009

О, 015

0,ОО3

О, 008

О, 010

О, 0025

0,01!

О, 015

0,05

0,01, О, 042

О, 045

О, 015

0,04O

3,0

3,3

3,3

3,0

4,!

4,8

2,0

6>18

5,0

4,6

4,75 г,о

6,8

1О,О

1,5

12,0

Остальное

lI

ll

11

11

ll

lI

0,12 0 61 0,15

2,3 0,99 О, 01 О, 016

0,005

О, 015 Остальное

Та бл и ц а 2

Свойства стали при 20 С

Сталь

Хладостойкость стали при -40 С

1 СУ, Дж/сна1

Предел текучести при 450 C

Ояе, > !Па КСУ,>>и/сив

475 23

495 25

500 23

480 23

488

495 23

4» г!

515 18

451 23

74 тс

74

73

73 9

68

308

344

306 .>.>

s y 44

302

233

301

63е

640 .О

586

255 гбО

227

180 ." р

171

382

384

348

2

5

7

Прототип которой происходит распад аустенита в диффузионной области, отпуску при 680—

700 С с последующим охлаждением до

400 С со скоростью не менее 800 С/ч. Технологические отпуска для снятия остаточных напряжений после сварки проводятся при 620 — 650 С. При этом скорость охлаждения должна быть не менее 25 С/ч. Металл испытывали на кратковременный разрыв при температурах 20, 250ОС и ударный изгиб (на образцах с острым надрезом типа

Шарпи) при температурах от 20 до -40 С.

Химический состав опытных сталей и прототипа приведен в табл.1.

Результаты испытаний механических свойств сталей, выплавленных в соответствии с табл.1, приведены в табл,2, Испол ьзован ие п редлагаемой стали для изготовления толстостенных сосудов, эксплуатируемых в нефтехимической и нефтеперерабатывающей промышленности, с температурой эксплуатации 450 С и работой в условиях Крайнего Севера при низких температурах повышает срок службы изделия в 1,5 раза.

Содержание компонентов, нас,>

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, молибден, титан, алюминий, азот, серу, железо, отличающаяся тем, 5 что, с целью повышения предела текучести при температурах до 450 С, ударной вязкости при температуре 20 С, хладостбйкости при температуре (-) 40 С, она дополнительно содержит кальций при следующем соот10 ношении компонентов, мас, :

Углерод 0,10-0,15

Кремний 0,17 — 0,40

Марганец 0,30 — 0,60

Хром 2,0-2,5

15 Молибден 0,9 — 1,1

Титан 0,01 — 0,03

Алюминий 0,015 — 0,05

Азот 0,006 — 0,02

Сера 0,003 — 0,015

20 Кальций 0,01 — 0,05

Железо Остальное при выполнении соотношений: кальций/сера «3;

1,5 титан + алюминий 2 10

25 азот