Способ нанесения антиадгезионного порошкообразного материала на поверхность длинномерного изделия, например кабельного

Иллюстрации

Показать всеРеферат

Использование: при изготовлении гибких длинномерных кабельных изделий. Сущность изобретения: для обеспечения равномерности наложения антиадгезирнного порошкообразного материала его рас пыляют в рабочей емкости и втирают охватывающими кабель по периметру движущимися по касательной плоскими упругими элементами. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю Н 01 В 13/16

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4856695/07 (22) 01.08.90 (46) 07.01.93. Бюл. М 1 (71). Специальное конструкторское бюро полимерного машиностроения Киевского научно-производственного объединения

"Большевик" (72) В.Д. Биденко, А.Ф. Литюга, С.А. Рощупкин и И.О. Микуленок (56) Машины и аппараты резинового производства /Под ред. Д.M. Барскова, с, 71.

Авторское свидетельство СССР

М 1090583, кл. В 29 С 71/00, 1984.

Авторское свидетельство СССР

М 768655, кл. В 29 С 71/00, 1978.

Изобретение относится к способам нанесения антиадгезионного покрытия на 40верхность отформованного длинномерного кабельного изделия.

Известен способ нанесения антиадгезионного покрытия (талька) на внутреннюю поверхность полого изделия, при котором под слой талька вводится сжатый воздух под давлением 0,15 МПа. Затем воздух, насыщенный тальковой пылью, подают внутрь дорна и через распылитель направляют внутрь рукава, где и осуществляется нанесение талька на изделие, Такой способ опудривания неудобен тем, чтодля непрерывной работы приходится устанавливать два аппарата (когда один из них находится в работе, другой перезаряжается). Реализация данного способа предопределяет дросселирование пылевидного талька через неплотности,, Ы„, 1786513 А1 (54) СПОСОБ НАНЕСЕНИЯ АНТИАДГЕЗИОННОГО ПОРОШКООБРАЗНОГО МАТЕРИАЛА

НА ПОВЕРХНОСТЬ ДЛИННОМЕРНОГО. ИЗДЕЛИЯ, НАПРИМЕР КАБЕЛЬНОГО (57) Использование: прйизготовлении гибких длинномерных кабельных иэделий.

Сущность изобретения для обеспечения равномерности наложения антиадгезионного порошкообраэного материала его распыляют в рабочей емкости и втирают охватывающими кабель по периметру движущимися по касательной плоскими упругими элементами. 3 ил. устройства, что создает неблагоприятные условия для работы людей, находящихся в помещении. Кроме того, при обтекании струей воздуха, насыщенной тальком, изделия контакт последнего с антиадгезионным материалом пассивен. Таким образом на по-, верхности йэделия остается только определенное количество талька, которое уменьшается при увеличении скорости движения изделия, что снижает качество опудривания.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является способ для опудривания длинномерного кабельного изделия, при котором указанное изделие последовательно пропускают через емкость с порошкообразным материалом и втирают последний охватывающими кабель

1786513

I по периметру движущимися упругими элементами. Данный способ улучшает санитарно-гигиенические условия труда за счет уменьшения пыления, однако, как и в рассмотренном аналоге, контакт изделия с самйм антиадгезибнным материалом осуществляется пассивно, При реализации способа в течейие нескольких часов по ходу движения изделия в тальке будет "прорыт" ход, в котором изделие практически не будет взаимодействовать с покрытием и дальнейшее его опудривание не принесет желаемого результата, т. к. вспомогатель-. ные устройства обеспечивают втирание лишь "захваченного" изделием талька. Кроме того, контакт щеток с изделием обеспечивает не столько втирание талька, сколько

его удаление с поверхности изделия. Поворот движения на 180 возможен лишь для транспортерных лент. Для кабелей данный перегиб недопустим, т. к. приводит к отслаиванию металлической жилы от изолирующей оболочки. Таким образом, данное техническое решение не обеспечивает качественное нанесение покрытия на поверхность изделия.

Целью изобретения является повышение качества иэделия путем обеспечения равномерности нанесения порошкообразного материала.

Поставленная цель достигается тем, что в способе нанесения антиадгезионного floрошкообразного материала на поверхность длинномерного кабельного изделия, при котором указанмое изделие последовательно пропускают через емкость с порошкообразным материалом и втирают последний охваTbl Bàþùèìè кабель по периметру, движущимися плоскими упругими элемен тами; согласно настоящему техническому решению, втирание порошкообразного материала производится в емкости, при этом порошок в указанной емкости находится во - взвешенном состоянии.

Отличительными признаками способа являются: втирание порошкообразного антиадгез loHHoco материала в емкости и нахождение порошка в указанной емкости во взвешенйом состоянии.

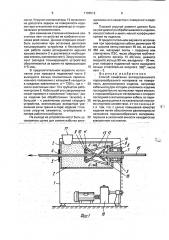

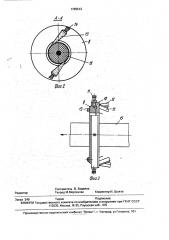

На фиг. 1 изображено устройство для реализации способа, продольный разрез; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — выходное кольцо, поперечное сечение.

Устройство для реализации способа содержит корпус 1 с емкостью 2, снабженной входным 3 и выходным 4 соосными отвер- стиями со сменным уплотнением 5. Трубча тый рабочий орган 6 снабжен сменным уплотнением 7, входным S; выполненным из двух соосных 9 и 10 частей, кольцами и фиксатором 11. Входное кольцо

8 соединено с неподвижной частью 10 выходного кольца посредством рыхлительных элементов 12. Входное кольцо 8 соединено с подвижной частью 9 выходного кольца посредством плоских упругих элементов 13, которые крепятся по меньшей мере к входному кольцу 8 посредством упругих компенсаторов 14. Обработка изделия 15

10 осуществляется тальком 16, загружаемым через горловину 17. Вращение трубчатого рабочего органа 6 осуществляется приводом 18

Способ реализуется следующим обра15 зом.

Кабель 15 последовательно пропускают через емкость 2 с порошкообразным материалом и втирают последний охватывающими кабель по периметру, движущимися

20 плоскими упругими элементами 13. Втирание порошкообразного материала производят в емкости 2, при этом порошок в указанной емкости находится во взвешенном состоянии.

25 Указанный процесс в описанном уст-. ройстве осуществляют следующим образом, Неподвижное входное кольцо 8 и подвижная часть 9 выходного кольца уста-. навливают так, чтобы узлы крепления эла30 стичных лент 13 находились друг против друга в одной радиальной плоскости. Через входное отверстие с уплотнением 7, трубчатый рабочий орган 6 и выходное отверстие

4 со сменным уплотнением 5 пропускают

35 имитатор изделия (шомпол). Подвижную часть 9 выходного кольца поворачивают относительно неподвижного кольца 8 на угол, обеспечивающий огибание изделия 15 плоскими упругими элементами 13 таким обра40 зом, чтобы проекция поверхности их контакта на вертикальную, нормальную к оси изделия плоскость, составляла полный периметр изделия (т. е. совпадала с проекцией на эту же плоскость наружной поверх45 ности изделия). Неизменность положения колец 8 и 10 обеспечивается путем установки фиксатора 11, Загрузка талька осуществляется через горловину 17 после фиксации кольца 9. После этого включают привод 18

50 трубчатого рабочего органа 6, тянущее устройство и экструдер (не показаны), обеспечивающих перемещение и формование, соответственно изделия 15. При этом трубчатый рабочий орган 6, захватывая антиаде55 гизойное вещество (тальк) рыхлительными элементами 12, осуществляет его перемешиванйе и подачу к эластичным лентам 13.

Последние втирают тальк в поверхность изделия, обеспечивая при любой скорости его движения качественную обработку поверх1786513

17 ности, Упругие компенсаторы 14 позволяют не допускать задиры на поверхности изделия при отклонении его диаметра от первоначально установленного.

Для изменения степени натяжения эластичных лент устройства не требуется остановка всей линии, Данная операция может быть выполнена при остановке двигателя талькирующего устройства и бесперебойной работе линии (откидывается верхняя крышка емкости 2 и достигается необходимая степень натяжения лент), Закручивание лент (наладка талькирующего устройства) обеспечивается за время не превышающее

4 — 5 мин.

В предпочтительном варианте исполнения угол поворота подвижной части 9 выходного кольца относительно первоначального положения с кольцом 8 находится в пределах зависимости а = 720/и, где n— число эластичных лент 13 в трубчатом рабочем органе 6. Небольшой угол закручивания может привести к появлению "мертвых" зон на изделии (не обработанных тальком), а большой — к увеличению усилий. тянущего устройства, возникающих вследствие увеличения силы трения в паре: изделие — плоские упругие элементы, стопорению и потере работоспособности.

На выходе из устройства могут быть установлены щетки для снятия избытка антиадгезионного вещества с поверхности изделия.

Плоский упругий элемент должен быть не уже диаметра обрабатываемого изделия, 5 .износостойкий и иметь малый коэффициент трения по изделию.

В предпочтительном варианте исполнения при производстве кабеля диаметром 40 мм ширина лентй составит 40 мм, ее длина

10 450 мм, материал ленты — парусина или стеклоткань ЛЭС, число оборотов трубчатого рабочего органа,14 об/мин, диаметр входного. кольца 90 мм, выходного — 90 мм, угол, поворота подвижной части выходного

15 кольца относительно входного 3600, число лент — 2.

Формула изобретения

Способ нанесения антиадгезионного порошкообразного материала на поверх20 ность длинномерного изделия, например кабельного,йри котором указаНное изделие последовательно пропускают через емкость с порошкообразным материалом и втирают последний охватывающими кабель по пери25 метру движущимися по касательной плоскими упругйми элементами, о т л и ч а ю щ.и йс я тем, что, с целью повышения качества Ф "" изделия путем обеспечения равномерности наложения порошкообразного материала, 30 порошок в указанной емкости находится во взвешенном состоянии.

1786513

Puz2

Составитель В. Биденко

Техред М,Моргентал . Корректор И. Шулла

Редактор

Заказ 249 - . Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101