Способ получения ферритовых порошков

Иллюстрации

Показать всеРеферат

Сущность способа: в емкость засыпают водорастворимые соли FeS04 7H20, MnCla x х4Н20 и Zn(NOa)2 6h20. Полученную смесь перемешивают, добавляют LIOH и снова перемешивают в течение 20-30 мин. После этого полученную сметаноббразную пульпу вводят окисляющий агент и выдерживают при перемешивании в течение 2 ч при 95-100°С. Осадок промывают водой при ртношенииТ:Ж 1:35, сушат при 120-150°С в сушильном шкафу. В результате получают маргзнеццинковый ферритовый порошок. Способ позволяет значительно упростить процесс за счет стадии растворения отдельных солей, поскольку предусматривает введение в смесь вступающих в реакцию компонентов, по крайней мере одного из них в виде растворимого в воде твердого вещества. Объем исходных компонентов при этом уменьшается в 60 раз. Полностью исчезает необходимость на стадии приготовления растворов солей исходных компонентов и растворов осадителя и окислителя. 1 табл. Ч е

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ k

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4904111/02 (22) 22,01.91 (46) 07.01.93. Бюл. М 1 (71) Всесоюзный научно-исследовательский институт реактивов и химически чистых материалов для электронной техники (72) Е.В.Марковский, Э.М.Кригер, Л.З,Меламед и Г.Ф.Панько (56) Авторское свидетельство СССР

М 2?9818, кл, H 01 F 1/34, 1968.

Выложенная заявка Японии

N 62-91423, сборник 3(1) — 20(348), 1987. (54) СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ

ПОРОШКОВ (57) Сущность способа; в емкость засыпают водорастворимые соли FeS04 7Н20, МПС12 х

Х4Н20 и 2п(ИОз)2 6Н20. Полученную смесь перемешивают, добавляют LlOH и снова перемешивают в течение 20-30 мин. После

Изобретение относится к порошковой металлургии, в частности к способам получения порошков для производства магнитной керамики на основе ферритов, ферритовых порошков, заключающийся в том, что сначала осаждают окись железа из раствора eio соли осадителем, затем полученный осадок смешивают с раствором гидратов окисей щелочных металлов, сушат и ферритизуют.

Наиболее близким техническим решением к изобретению является способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным,, Ы,, 1786518 А1 (si)s Н 01 F 1/34, В 22 F 9/16, С 04 В 35/26

2 этого полученную сметанообразную пульпу вводят окисляющий агент ЫЧОз и выдерживают при перемешивании в течение 2 ч при

95 — 100 С. Осадок промывают водой при отношении ТГЖ-1 35, сушат при 120-150 С в сушильном шкафу. В результате получают марганеццинковый ферритовый порошок.

Способ позволяет значительно упростить процесс за счет стадии растворейия отдельных солей, поскольку предусматривает введение в смесь вступающих в реакцйю компонентов, по крайней мере одного из них в виде растворимого в воде твердого вещества. Объем исходных компонентов при этом уменьшается в 60 раз. Полность исчезает необходимость на стадии приг товления растворов солей исходных комп нентов и растворов осадителя и окислител

1 табл. реагентом, остаривание полученного осадка в присутствии окисляющего агента, от-, мывку и сушку.

К недостаткам указанного способа можно отнести его трудоемкость, многостадийность, необходимость переработки больших количеств растворов, К тому же требуются существенные энергетические затраты на подогрев растворов как на стадии их приготовления, так и при проведении процессов осаждения и получения ферритов.

Целью изобретения является упрощение процесса и уменьшение энергозатрат.

1786518

Указанная цель достигается тем, что в способе полученйя ферритовых порошков, включающем осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным реагентом, остаривание полученного осадка в присутствии окисляющего агента, отмывку и сушку, по крайней мере один из вступающих в реакцию компонентов бефут в виде растворимого в воде твердого вещества.

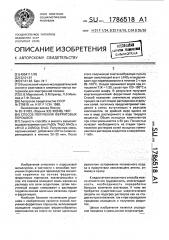

Условия*получения ферритовых порошков приведены в таблице.

Изобретение осуществляется следующим образом.

Пример 1. В емкость засыпают 612,5 г FeS04 7H20, 135,7 г МпС!2 4Н20 и 92,5 г

Zn(NOg)z 6HzO, Полученную смесь перемешивают, добавляют 382,5 г LiOH и снова перемешивают в течение 20 — 30 мин. После этого в полученную сметанообразную пульпу вводят 250 r ЫКОз и выдерживают при перемешивании в течение 2 «95-100 С, Осадок промывают водой при Т:)К =- 1:35, сушат при 120-150 С в сушильном шкафу. В результате получают 250 г марганеццинкового ферритового порошка шпинельной структуры с параметром решетки 8,41 А и дисперсностью 10 м /г (БЗТ).

Данные по получению фероитового порошка с дисперсностью 12 м /r (БЗТ) по прототипу приведены в таблице (пример 2).

Пример 3. В реактор, снабженный водяной рубашкой, всыпают 2,45 кг сернокислого железа FeS04 7Н20, вливают 1,36 л раствора марганца сернокислого с концентрацией 300 г/л МпЯОл и 0,63 л раствора цйнка сернокислого с концентрацией 317 г/л ZnSO<. Полученную смесь перемешивают 3-5 мин, а затем вводят осадитель, состоящий из 5,6 л NaOH с концентрацией 180 г/л и 1,4 л 25 -ного раствора аммиака. Реакци онную массу перемешивают и выдерживают в течение 30 мин при 55 С, после чего вводят окислитель — натрий азотистокислый в количестве 7,65 л с концентрацией 200 г/л

NaN0z. Массу выдерживают при постоянном перемешивании при температуре 95 С в течение 1 ч. Осадок отделяют от маточника и промывают водой при Т:Ж = 1:30. Отмытый йорошок сушат при 120 — 150 С в сушильном шкафу, В результате получают 1 кг порошка марганеццинкового .феррита шпинельной структуры с параметром решетки 8,42 А и дисперсностью 30 м /r (БЗТ).

Данные по получению ферритового порошка с дисперсностью 30-50 м /r по прототипу и предлагаемому способу приведены в таблице (примеры 4-6).

Как видно из представленных в таблице данных, предлагаемый способ позволяет

Формула изобретения

Способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным реагентом, остаривание полученного осадка в присутствии окисляюдостигнуть поставленной цели и существенно упростить процесс, как за счет исключения стадии растворения отдельных солей так и за счет уменьшения объемов исполь5 зования оборудования. Особенно существенный эффект достигается в случае необходимости получения Мп-2п-ферритов с удельной поверхностью 10 — 20 м /r (примеры 1,2). При этом объем исходных реаген10 тов уменьшается в 60 раз по сравнению с прототипом. Кроме того, полностью исчезает необходимость в стадии приготовления растворов солей исходных компонентов и растворов осадителя и окислителя.

15 . В связи с резким снижением объемов очевидна экономия в затратах тепла 5,15х х10 Дж на 1 т ферритового порошка. При1О чем действительная экономия тепла примерно вдвое больше, поскольку в таблице

20 не учтены затраты тепла на стадии приготовления растворов у прототипа.

Реализация заявляемого способа при получении Ni-Zn-ферритов дает еще больший эффект (примеры 9, 10). Выигрыш в

25 объемах реагентов в этом случае составляет. — 250 раэ„а затраты тепла уменьшаются на

3,08 10 Дж на 1 т ферритового порошка, причем остаются справедливыми вышеприведенные замечания об экономии энергии

30 на стадии приготовления растворов.

Использование предлагаемого способа позволяет получить по упрощенной схеме ферритовые порошки различных составов: литиевый феррит- примеры 11, 12; магнетит

35 — примеры 7 и-8 во всех случаях наблюдается экономия энергозатрат и уменьшение реакционных объемов.

Предлагаемый метод позволяет существенно упростить процесс и получать ферри40 товые порошки заданного состава и необходимой дисперсности в минимальных реакционных объемах с минимальными энергетическими затратами.

В таблице приведены затраты тепла, не45 обходимые для нагрева эквивалентного количества воды. Поскольку теплоемкость растворов близка к теплоемкости воды (4,19 кДж/кг К при 25 С), а теплоемкость твердых . солей в 3 — 10 раз ниже, указанные в таблице

50 значения могут рассматриваться как предельные величины, а достигаемый в действительности выиграш в энергетических затратах будет более значительным.

1786518 щего агента, отмывку и сушку, о т л и ч а юшийся тем, что, с целью упрощения процесса и уменьшения энергозатрат, по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого вещества..»»

Окислитель

Осадитель

Состояние реагента

Реагируоцме комтоиеиты

Состав феррита, мтс.8

Пример

Средине- Состояние ние реагента

Совам- Состояиемие иие реагента

FeSOa 7810

HnC1э an О

zn(Noa3a 6нэо

Твердое

Твердое

Твердое

Fe О и 71,0

Мпо 19 О

Zn0 10, 0

9,39 10

3,2

Предлагаемый

L iNOa Твердое 10,0

LiO8

Твердое

Прототип

Раствор

Разбаелен»»пе растanpv

Раствор

19 гlл

43 гlл

40 г/л

5,25 10

Nano« 30 г/и 12,0

179,1

30 г/л

Naos

То ве

Раствор

200 г/л

Раствор

180 г/л

258

ПзОН +

«nl on

5,25.10

30 0 17 9

Предлагаемый

НенО

4,72 ° 10

16,1

NaNO« 200 г/л 35,0

По заявляв»к«ну способ«»

»I

Наон

Твердое

FeaOa» 71,0 Fesot. 78«0

МпО -19,,0 NnSO« ° 58 О гпо 10, 0 ZnSO«. 78«0

Растеооы NANO> Твердое 50,0

Na08

+ нн on

14,9

4,37. 10

° °

Раствор

Растворы

228 г/л

300 г/л

317 гlл

КаОН

+ кн on

FeSOa. 28 O

NnS0a 5Нэо г SOa.«H,Î

Растворы пзнот 200 г/л 50 0

22,56 6,26. 10т

Прототип

То ке

FeSC4 78 О

Раствор

247 гlл

3,39-10

9,47 10 24,0

54,0

»l

Воздух Газообразный

Раствор

l«n он

Рея Oь

Реэоь

Твердое

Растворы кньон Раствор NnaNoa твердое 25,0

6,46

Предлагае»ев«

FeSO 78 O

NiO - 14,12 Nicla 6Н О 1,5 гlл

ZnO " 18,8 ZnCla 1,5 гlл

Ре Î -67 ° 08 FeCla 0,2 г/л

2107,7 3,10.! 0

Неко Раствор 20 ° 0

Прототип

C8 COONa Раствор

Н(ВОэ.«Н,О

ZnSOa. Лlэо

FeC1«.6па0

РеСIЭ 68 О

iO8

КН, Ноя

Твердое 18 0

NaOG

+ кн он

8 ° 54 2,510

Предлагаем»э«

Растворы

То ве како

Fe о - 96,39

Li O - 3,61

1,95.10

9,8 1О

84.7

27,0

Прототип

LiO8

Раствор

Растворы

25,0

Предла гав»мм

12 То ве

FeClIL 68 О

1.108

Твердое

Твердое

3,43

Lion

Твердое брнмечание.

0 таблице приведены эатоаты тепла, необходимые для нагрева эквивалентного количества волы. Поскольку теплоенкость растворов близка к теплоенкости воды (4, 19 кни/кг К при 25 С), а теплоенкость твердых солей в 3-10 раз в»в»е, указанные в таблице знэч я ног т рассна ри аться как предельные величины, а достигаем»м е действительности вьмгрыв ° энергетических затратах будет более эначнтельньвь. тив к

Составитель Л. Маламед

Техред М.Моргентал Корректор Н. Гунько

Редактор

Заказ 249 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, /К-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

УеВОь78 О

«ыо,. 5й,о

ZnS0a Л«то

FeSOa 78»0

МпЯОЭ 5НзО

ZnSO, 78 О

FeS0« 78то

NnSOe 58aO

ZnS0a 7Нэо

Тверлое

300 г/л

317 гlл

228 г/и

300 г/л

317 г/л

Растворы

228 г/л

300 r/ë

317 гlл

Объен реагентов наl т ферритоеого норовив»

Эатраты теп ла на нагрев растворов

1 т феррмто

° ого норов ка, Дв