Способ изготовления рефлектора

Иллюстрации

Показать всеРеферат

Изобретение относится к антенной технике и может быть использовано при изго: товлении рефлекторов. Целью изобретения является повышение качества изделия. Способ изготовления рефлектора включает нанесение антиадгезионного слоя на матрицу пресс-формы, нанесение металлического отражающего слоя напылением, нанесение на металлический слой слоя лака, заливку самовспенивающегося полимера в пресс-форму и отверждение его в пресс-форме. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) -".. .- Иб м 1 (ь Ч3 Ы ...; с-:,;,1; Р

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4826156/09 (22) 17.04.90 (46) 07.01.93. Бюл. ¹ 1 (71) Научно-производственное объединение

"Старт" (72) А.Н.Емельянов, А.А,Яшин, В.В.Кандлин, Л.Н,Плотникова и Н,П,Майорова (56) Сб, "Антенны" № 19, М., 1974, с. 62-65. (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА

Изобретение относится к антенной технике и может быть использовано при изготовлении малогабаритных легких рефлекторов зеркальных антенн бортовых радиолокационных станций с механическим сканированием.

Известен способ изготовления рефлекторов, при котором улучшение массогабаритных характеристик достигается изготовлением каркаса специальной конструкции в виде двумерной решетки из изогнутых по профилю антенны металлических труб, жестко соединенных друг с другом.

Переход от объемной конструкции к двумерной позволяет уменьшить толщину каркаса и снизить массу всей конструкции, Сварной трубчатый каркас изготавливают в соответствии с расчетным профилем отражателя.

На приваренных к трубам платах устанавливают резьбовые домкратики, на которые укладывают заранее изготовленную активную поверхность отражателя. Чтобы не вносить искажения в форму отражателя неточно выставленными домкратиками, отражатель необходимо изготавливать достаточно жестким, а значит и массивным. Это обсто„„ ДЛ„„1786566 Al (57) Изобретение относится к антенной технике и может быть использовано при изготовлении рефлекторбв. Целью изобретения является повышение качества изделия. Способ изготовления рефлектора включает нанесение антиадгезионного слоя на матрицу пресс-формы, нанесение металлического отражающего слоя напылением, нанесение на металлический слой слоя лака, заливку самовспенивающегося полимера в пресс-форму и отверждение его в пресс-форме, 3 ил. ятельство снижает положительный эффект.

Основным недостатком данного решения является сложность технологии изготовления каркаса и сложность монтажа на нем отражателя.

Известен также способ изготовления рефлектора, когда легкий каркас изготавливают из пластичного листового материала, который укладывают на плиту с отверстиями, расположенную над плитой, имеющей форму отражателя. Далее в пространство над пластичным материалом нагнетают воду под давлением, заставляя его вытягиваться через отверстия до соприкосновения с формозадающей плитой. Вершины получившихся выпуклостей повторяют при этом заданную форму поверхности и служат в дальнейшем точками крепления отражателя.

Преимущество этого способа, по сравнению с предыдущим; — его лучшая технологичность, т,к. каркас изготавливается эа одну операцию, и повышенная точность поверхности точек опоры отражателя. Последнее позволяет понизить требование к жесткости отражателя, хотя и не снимает их вовсе, 1786566

Недостатки этого способа — сложность технологической оснастки и необходимость проведения технологических операций по креплению отражателя на каркасе, Кроме того, точность формы поверхности может оказаться нарушенной за счет релаксации остаточных упругих напряжений в пластичном материале, т.к. идеально пластичных материалов не существует, Дальнейшее упрощение изготовления рефлекторов облегченного типа достигнуто в способе, в котором совмещены в одну операцию изготовление несущего каркаса и закрепление на нем отражающего слоя.

Способ заключается в следующем, В пресс-форму, состоящую иэ матрицы и пуансона с рабочими поверхностями, зеркально повторяющимидругдруга, последовательно укладывают слои антиадгезионного, демпфирующего, отражающего, еще одного демпфирующего, армирующего, связующего и еще одного антиадгезионного материала, Затем под высоким давлением производят их запрессовку с подогревом и без подогрева, в зависимости от свойств прессуемых материалов. Отличительным признаком данного способа является получение многослойной структуры, два слоя которой (демпфирующих1 предназначены для фиксирования формы и положения отражающего слоя.

Способ позволяет получать сравнительно легкие и прочные рефлекторы, К недостаткам данного способа следует отнести сложность технологического процесса и малую производительность, связанную с тем, что основное оборудование (пресс) задействовано на самой медленной стадии изготовления. Кроме того, в многослойной структуре неизбежно возникновение внутренних напряжений, релаксация которых ведет к искажению формы поверхности.

Предлагаемое техническое решение .имеет целью дальнейшее упрощение технологии изготовления рефлектора при допал- 45 нительном его облегчении и повышении точности поверхности.

Способ заключается в следующем;

1. На поверхность пуансона наносят отражающий слой преимущественно на- 50 пылением металла и слой лака, который подсушивают.

2, Собирают пресс-форму. Перед сборкой все внутренние поверхности пресс-формы, кроме металлизированной поверхности пуансона, смазывают антиадгезивом, в основном - растворо1ч пчелиного воска в бензине.

3, Через заливочное отверстие внутренний объем пресс-формы заполняют самовспенивающимся полимером, избыток которого выдавливается через выходное отверстие малого диаметра.

4. Заполненную вспененной массой пресс-форму помещают в термошкаф, где выдерживаютдо окончания процесса отверждения, 5, Пресс-форму разбивают и извлекают готовый рефлектор.

Изготовленные по данному способу рефлекторы отличаются хорошими массогабаритными характеристиками и высокой точностью поверхности, т,к. пенополиуретан

ПП-9 является безусадочным материалом, обеспечивающим точное воспроизведение формы поверхности пуансона за счет хорошей текучести при заполнении пресс-формы и высокого давления, поддерживаемого газами, выделяющимися при полимеризации, Слой лака на металлической поверхности пуансона обеспечивает получение . бездефектной поверхности.

Способ отличается простотой и существенным повышением производительности, При необходимости в пресс-форму устанавливают детали крепежа рефлектора,.облегчающие его монтаж в составе антенны.

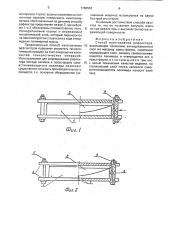

На фиг,1 изображено устройство для изготовления рефлектора предлагаемым способом; на фиг.2 представлена конструкция пресс-формы; на фиг.3 изображен рефлектор, В начале технологического процесса внутренние поверхности корпуса 1 и нижней крышки 4 при помощи кисти смазывают раствором пчелиного воска в бензине. На формозадающую поверхность пуансона 2 напыляют металлический отражающий слой — медь или серебро толщиной не менее 6 мкм, Напыление на.холодную поверхность пуансона обеспечивает невысокую адгезию напыляемого слоя к формозадающей поверхности. Затем на эту поверхность наносят слой лака, который обеспечивает получение. гладкой поверхности отражающего слоя, Далее корпус 1 с установленным в нем пуансоном 2 фиксируют между крышками 4 с помощью стягивающих .болтов 5. Совмещают отверстие в задвижке 3 с входным отверстием 6 в корпусе и производят заливку пенополиуретана ПП вЂ” 9. По окончании заливки, которую контролируют по появлению материала во всех выходных отверстиях 7, задвижку 3 смещают, перекрывая входное отверстие 6, Пресс-форму, заполненную пенополиуретаном, помещают в термошкаф и выдерживают в нем при 70 С в течение 3 ч.

Пресс-форму извлекают из термошкафа . и разбирают. Готовый рефлектор извлекают

1786566 из корпуса 1 пресс-формы нажатием на полученную плоскую поверхность пенополиуретана. Изготовленный по данному способу рефлектор представлен на фиг.3, где цифрами 1 и 2 обозначены соответственно пенополиуретановый корпус и отражающий металлический слой, который переносится на пенополиуретан с пуансона в ходе отверждения полимерной массы.

Предложенный способ изготовления рефлекторов позволяет упростить технологический процесс за счет сокращения количества технологических операций.

Использование для формирования рефлектора метода заливки в пресс-форму самовспенивающегося полимера позволяет существенно повысить производительность процесса, т.к. основное оборудование (эаливочная машина) используется на самой быстрой его стадии.

Основным достоинством способа является то, что он позволяет получать очень

5 легкие рефлекторы с высокой точностью огражающей поверхности.

Формула изобретения

Способ изготовления рефлектора, 10 включающий нанесение антиадгезионного слоя на матрицу пресс-формы, нанесение отражающего слоя, заливку самовспенивающегося полимера и отверждение его в пресс-форме, отличающийся тем, что, 15 с целью повышения качества изделия, на отражающий слой перед заливкой самовспенивающегося полимера наносят слой лака.

1786566

Саста вител ь А. Емел ья нов

Техред M.Mîðãåíòýë Корректор M.Ïåòðîâà

Редактор Т.Федотов

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 252 Тираж Подписное

ВНИИПО Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5