Трубчатая печь для проведения высокотемпературных процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к трубчатым печам для проведения высокотемпературных процессов, например каталитического пиролиза углеводородного сырья. Сущность изобретения: трубчатая печь включает камеру радиации с одним рядом вертикальных труб, заполненных катализатором. Входной и выходной коллекторы расположены вне камеры радиации. Ввод паросырьевой смеси осуществляется через газоподводящие трубки в среднюю часть реакцией ной трубы, Выход пирогаза производится через верхний и нижний продуктовые коллекторы. Продукты сгорания выходят через газоход, расположенный в средней части камеры радиации . Камера конвекции расположена в верхней части печи по ходу продуктов сгорания . Газоподводящие трубки для ввода сырьевой смеси расположены с двух сторон реакционной трубы под углом один 45°, другой 135° к оси реакционной трубы, Они вварены в штуцера, имеющие конусообразное расширение. Отверстие ввода сырья имеет решетку для исключения попадания туда катализатора . 1 з. п. ф-лы, 4 ил. w

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 01 J 8/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ

1 4

00 V

О

Ф о (21) 4908009/26 (22) 04.02.91 (46) 07.01.93. Бюл, ¹ 1 (72) M.À.Õàðè÷êî, В.Ф.Горлов, Г,П,Крейнина и Т.Н.Мухина (73) М,А.Харичко (56) Авторское свидетельство СССР

¹ 447545, кл, F 27 В 5/00, 1972, (54) ТРУБЧАТАЯ ПЕЧЬ ДЛЯ ПPОВЕДЕНИЯ

ВЫСОКОТЕМПЕРАТУРНЫХ ПРОЦЕССОВ (57) Изобретение относится к трубчатым печам для проведения высокотемпературных процессов, например каталитического пиролиза углеводородного сырья. Сущность изобретения: трубчатая печь включает камеру радиации с одним рядом вертикальных труб, заполненных катализатором, Входной

Изобретение относится к трубчатым печам для проведения высокотемпературных процессов, преимущественно процесса каталитического пиролиза углеводородного сырья, и может быть применено в нефтехимической промышленности.

Известен реактор каталитического пиролиза углеводородов, содержащий корпус овальной формы, внутри которого имеются вертикально расположенные реакционные трубы, разделенные на два пучка вертикальными перегородками с переточными окнами, размещенными по диагонали перегородок, между которыми установлены горизонтальные пучки теплообменных труб с мешалками для циркуляции теплоносителя. Трубы закреплены в трубных решетках и снабжены коллекторами, Однако данный реактор имеет ограниченные возможности по производительности, не позволяет регулировать

„, Ы,, 1787046 АЗ и выходной коллекторы расположены вне камеры радиации. Ввод паросырьевой смеси осуществляется через газоподводящие трубки в среднюю часть реакционной трубы, Выход пирогаза производится через верхний и нижний продуктовые коллекторы.

Продукты сгорания выходят через газоход, расположенный в средней части камеры радиации. Камера конвекции расположена в верхней части печи по ходу продуктов сгорания. Газоподводящие трубки для ввода сырьевой смеси расположены с двух сторон реакционной трубы под углом один 45, другой 135 к оси реакционной трубы. Они вварены в штуцера, имеющие конусообразное расширение. Отверстие ввода сырья имеет решетку для исключения попадания туда катализатора. 1 з, и. ф-лы, 4 ил. температурный профиль по высоте реакционной трубы, а также обеспечить необходимый температурный профиль реакционной трубы, что приводит к низкой эффективности пиролиза в данном реакторе.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является трубчатая печь для проведения высокотемпературных каталитических процессов, включающая камеру конвекции и радиантные камеры с горелками и реакционными трубами, заполненными катализатором и соединенными входным и выходным коллекторами. При этом выходной коллектор размещен в подовой части печи и теплоизолирован кирпичной кладкой, а на стенах радиантных камер между рядами горелок выполнены выступы.

Однако производительность данной печи ограничена количеством реакционных труб, Увеличение числа реакционных труб в случае

1787046 повышения производительности печи приводит к росту затрат металла и футеровки, занимаемой площади, потерь тепла в окружающую среду, Цель изобретения — снижение удельной материалоемкости печи, занимаемой площади и теплопотерь.

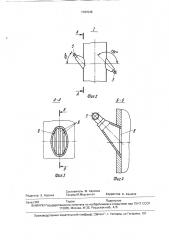

Цель достигается благодаря тому, что в трубчатой печи проведения высокотемпературных каталитических процессов, преимущественно процесса каталитического пиролиза углеводородного сырья, включающей камеру конвекции и камеру радиации с горелками и вертикальными реакционными трубами, заполненными неподвижным слоем катализатора и соединенными входным и выходным коллекторами, ввод сырья осуществляется в среднюю часть каждой реакционной трубы, причем ввод сырья осуществляется в каждую реакционную трубу с двух противоположных сторон, входные штуцера расположены один под углом 45, а другой 135 к оси трубы-реактора, Один из штуцеров организует направление пирогазовой смеси вверх, другой — вниз, Кроме того, входные штуцера имеют конусообразное расширение и защищены специальными пластинами или решеткой от попадания катализатора.

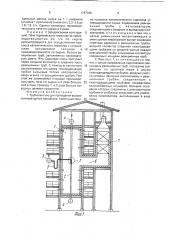

Отличительные признаки изобретения: ввод сырьевой смеси осуществляется в среднюю часть реактора; ввод сырья осуществляется с помощью противоположно расположенных штуцеров, один под углом 45, другой под углом 135 к оси трубы-реактора; входные штуцера имеют конусообразное расширение и защищены специальными пластинами или решеткой от попадания катализатора, На фиг, 1 изображена камера радиации трубчатой печи с вводом сырьевой смеси в средней части реакционной трубы с верхним и нижним продуктовыми коллекторами и газоходом в средней части камеры радиации; на фиг, 2 — схема и форма расположения штуцеров в реакторе, на фиг, 3— разрез А-А на фиг, 2; на фиг. 4 — разрез Б-Б на фиг. 3.

Трубчатая печь включает (фиг. 1) камеру

1 радиации с одним рядом вертикальных труб 2, заполненных катализатором. Входной 3 и выходной 4 коллекторы расположены вне камеры радиации. Ввод паросырьевой смеси осуществляется через газоподводящие трубки 5 в среднюю часть реакционной трубы. Выход пирогаза производится через верхний и нижний 4 продуктовые коллекторы. Продукты сгорания выходят через газоход б, расположенный в средней части камеры радиации. Камера

55 конвекции 7 расположена в верхней части печи по ходу продуктов сгорания. Газоподводящие трубки 5 для ввода сырьевой смеси расположены с двух сторон реакционной трубы (фиг. 2) под углом — один 45, другой

135 к оси реакционной трубы. Они вварены в штуцера, имеющие конусообразное расширение (фиг, 4). Отверстие ввода сырья имеет решетку 8 для исключения попадания туда катализатора, Трубчатая печь работает следующим образом.

Паросырьевая смесь, нагретая в камере конвекции 7 до 630 — 670 С, поступает через входные коллекторы 3 по газоподводящим трубкам 5 в реакционные трубы 2, где в присутствии катализатора происходит пиролиз углеводородов. Высота столба катализатора по ходу движения реакционной смеси и продуктов реакции выбирается с таким расчетом, чтобы обеспечить невысокий перепад давления в слое (0,8 — 1,2 ати), что способствует высокому выходу целевых продуктов -олефинов Cz-С . Далее пирогаз выводится через выходные коллекторы 4 в закалочно-испарительные аппараты, По сравнению с известной печью каталитического пиролиза предлагаемая печь обладает следующими преимуществами; а) при сохранении габаритов печи в плане в два раза большая производительность по целевым продуктам; меньший удельный расход металла и футеровки, б) при сохранении производительности по целевым продуктам в два раза меньшая занимаемая площадь; меньший расход металла реакционной системы за счет сокращения количества фланцев, заглушек, крепежа и входных коллекторов на 50 ; меньший расход футеровочных материалов за счет сокращения площади свода и пода на 50 /,; меньший расход металла на металлоконструкции; меньшие потери тепла в окружающую среду за счет сокращения площади пода и свода.

Пример 1 (для сравнения). Печь термического пиролиза производительностью по сырью 20 т/ч с высотой реакционных труб 14 м реконструируется для осуществления процесса каталитического пиролиза по известному техническому решению с сохранением занимаемой площади. Существующая площадь позволяет разместить определенное количество реакционных труб высотой 7 м, обеспечивающих производительность реконструированной печи не более 10 т/ч по сырью. Перепад давления до 1,5 ати при заполнении реакционных труб катализатором в виде колец Рашига и до 3,0 ати при заполнении труб катализатором цилиндрической формы.

1787046

Удельный расход сырья на 1 т олефинов (этилена+ пропилена) снизился с 2,2 — 2,5 до

1,8 — 1,9 т/ч. Однако снизилась производительность печи по сырью в 2 раза, Пример 2 (предлагаемая конструкция). Печь термического пиролиза за производительностью 20 т/ч по сырью реконструируется для осуществления процесса каталитического пиролиза с сохранением занимаемой площади и производительности по сырью, Высота реакционных труб, заполненных катализатором, равна 14 м. Сырьевая смесь поступает через входной коллектор в среднюю часть реакционных труб. С помощью наклонного расположения штуцзров газоподводящих трубок сырьевые потоки направляются вверх и вниз по реакционным трубам, При этой же занимаемой площади производительность печи по сырью в 2 раза больше, чем в печи примера 1, в 2 раза больше выходных целевых продуктов, Формула изобретения

1. Трубчатая печь для проведения высокотемпературных процессов, преимущественно процесса каталитического пиролиза углеводородного сырья, содержащая реакционные трубы с катализатором, соединенными с входным и выходными кол5 лекторами, отличающаяся тем, что, с целью уменьшения металлоемкости и уменьшения энергозатрат за счет снижения перепада давления в реакционных трубах, входной коллектор соединен газоподводя10 щими трубками со средней частью каждой реакционной трубы, а выходные коллекторы соединены с концами реакционных труб.

2, Печь по п.1, отл ича юща я ся тем, что, с целью направления парогазовой сме15 си вдоль реакционных труб, последние соединены по крайней мере с двумя газоподводящими трубками, вводные участки которых наклонно расположены к реакционным трубам, соединенным с

20 газоподводящими трубками посредством конусообразных штуцеров, большие основания которых соединены с реакционными трубами и снабжены средством для улавливания катализатора, выполненным в виде

25 полос, 1787046

Составитель М, Харичко

Техред М. Моргентал Корректор Н. Кешеля

Редактор 3, Хорина

Производственно-издательский комбинат Патент", г. Ужгород, ул;Гагарина, 101

Заказ 261 Тираж Подписное

BHÈÈÏÈ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5