Способ изготовления сварной металлической трубы

Иллюстрации

Показать всеРеферат

Использование: трубное производство, в частности изготовление сварных прямошовных металлических труб. Сущность изобретения: способ включает подготовку продольных кромок плоских полос под сварку , сварку плоских полос между собой по обеим продольным кромкам, сворачивание их в плоском виде в рулон, формовку сваренных плоских полос в трубу на месте укладки трубопровода. Полосу изготавливают шириной В 1,33(S/D)ao5Fnp/S, а сварку ведут с тепловой мощностью источника q0, которую определяют в зависимости от вылета д кромок относительно теплоотводящих элементов q0 Fnp h -p- VCB 0,2 5° 5, где VCB - скорость сварки; h - теплосодержание;/ - плотность материала; д - вылет кромок свариваемых полос относительно теплоотводящих губок; Fnp-площадь проплавления; D - диаметр трубы; S - толщина полосы.2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 21 С 37/06; В 23 К 31/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ5) . К ПАТЕНТУ

0,05

Вд = +1,33

2 (D (21) 4833372/08 (22) 19.06.90 (46) 07.01.93. Бюл, N. 1 (71) Производственное объединение

"Кварц" (72) А.В. Колодий, А,А. Злобин, А.В, Жереб° цов и С.В. Малышев (76) А,В. Колодий (56) Авторское свидетельство СССР

N. 112544, кл. В 21 С 37/06, 1951. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ

МЕТАЛЛИЧЕСКОЙ ТРУБЫ (57) Использование: трубное производство, в частности изготовление сварных прямошовных металлических труб. Сущно ть изобретения; способ включает подготовку продольных кромок плоских полос подсварИзобретение относится к способам изготовления сварных прямошовных металлических труб и может быть применено при производстве плоскосворачиваемых сварных металлических труб, а также выдвижных упругих трансформируемых элементов для развертываемых пространственных конструкций.

Известен способ изготовления плоскосворачиваемой сварной металлической трубы, включающий подготовку полос под сварку, сборку, сварку источником нагрева, сворачивание в рулон и формовку трубы.

Недостатком известного способа является низкая прочность трубы вследствие того, что при сварке плавлением без использования дополнительных технологических приемов повышение полной тепловой

„„5U„„1787054 АЗ ку, сварку плоских полос между собой по обеим продольным кромкам, сворачивание их в плоском виде в рулон, формовку сваренных плоских полос в трубу на месте укладки трубопровода. Полосу изготавливают шириной В = 1,33($/О) Рдр/S, а сварку ведут с тепловой мощностью источника q<, которую определяют в зависимости от вылета д кромок относительно теплоотводяц их элементов qo Рпр h 0 Чсв 0,2 д, где асов

О, скорость сварки; h — теплосодержание;р— плотность материала; д — вылет кромок свариваемых полос относительно теплоотводящих губок; F>p — площадь проплавления; 0 —; S — толщина поло.сы. 2 ил. мощности о< источника нагрева, необходимое для обеспечения требуемой величины площади проплавления F<>, сопровождается расширением зоны термического влияния.

Цель изобретения — повышение прочности трубы за счет уменьшения зоны термического влияния.

Цель достигается тем, что при изготовлении сварной металлической трубы, включающем подготовку полос под сварку, сборку, сварку источником нагрева, сворачивание в рулон, формовку трубы, при сварке плавлением по торцу с использованием теплоотводящих элементов полосу обрабатывают на ширину

1787054 где h — толщина полосы, мм;

D — диаметр трубы, мм.

Сварка производится при тепловой мощности источника нагрева цо, которую определяют в зависимости от величины вы- 5 лета кромок относительно теплоотводящих элементов д в соответствии со следующим соотношением:

qo = F

/0,2д, 0,5

10 л0

Вл= — +В

25 где  — припуск на ширину полосы, В =

= 1,33

FrIp площадь проплавления, Fnp = — — + ccoos sP

P — угол при основании шва (фиг. 2).

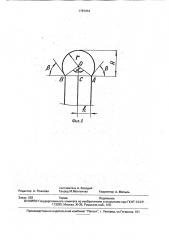

Затем плоские полосы 1 и 2 с подготовленными под сварку кромками накладывают друг на друга, совмещают подготовленные кромки до совпадения торцовых плоскостей 3, 4 каждой пары сопря- 40 гающихся подготовленных кромок (фиг. 1а) или до пересечения торцовых плоскостей по линии 6, располагающейся в плоскости 5 поло>кения плоских полос 1, 2 (фиг, 1б). Необходимость в выполнении этого приема sa- 45 ключается в предотвращении возможной несимметрии сварного соединения, которая резко ухудшает прочность шва на разрыв. Кроме того. снижается стабильность процесса сварки. Величину вылета д кромок 50 полос относительно теплоотводящих элементов 7 устанавливают таким образом, чтобы, с одной, стороны, обеспечить минимальную зону термического влияния, а с другой стороны, — необходиму1о величину 55 тепловой мощности источника нагрева qo, которую определяют в зависимости от величины вылета д из выражения цо = Fnp hxcP /св/02 д .

0,5 где hT — теплосодержание, Дж/г; р — плотность материала, г/см; з, V<> — скорость сварки, см/с.

На фиг. 1 показана схема сборки пло- 15 ских полос под сварку; на фиг. 2 — поперечное сечение сварного соединения.

Способ изготовления сварной металлической трубы заключается в следующем.

Две плоские полосы 1 и 2 с исходными кром- 20 ками подвергают обработке на ширйну Вл, определяемую из выражения

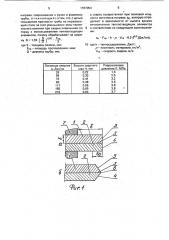

Производят сварку плавления по торцу одновременно обеих пар сопрягающихся подготовленных кромок, Одновременность проведения сварки предотвращает образование серповидности в плоскости полос. Установка теплоотводящих элементов.на расстоя н ии д, относительно свариваемых кромок полос обеспечивает формирование сварного шва с минимальной величиной зоны термического влияния, что определяет максимальную прочность сварного соединения на разрыв и, следовательно, повышенную прочность трубы, Изобретение поясняется таблицей.

Пример, Изготавливаем плоскосвариваемую сварную трубу диаметром 70 мм иэ полос толщиной 0,35 мм из стали

12Х18Н10Т. Сварку трубы производим по кромкам неплавящимся вольфрамовым электродом в среде аргона с погонной энергией процесса, которая соответствует формированию сварного шва с оптимальной высотой 0,56 мм (таблица). Припуск В на ширину полосы составляет 1,1 мм. Вылет д кромок свариваемых полос устанавливаем

1,3 мм, что обеспечивает минимальные размеры зоны термического влияния, При этом разрушающее,д авление достигает величины 35...40 кг/см, что соответствует 60% от прочности бесшовной трубы.

Таким образом, изобретение позволяет повысить прочность трубы, Способ упрощает операцию контроля герметичности сварного соединения, в отдельных случаях сводит ее к простому визуальному осмотру, позволяет легко выполнять ремонтные операции по устранению 803MQ>KHbix дефектов сварки, исключает операцию правки сваренных полос, сводит к минимуму вероятность образования такого явления, как прожег, улучшает условия защиты металла при сварке, повышает универсальность технологического оборудования как по диапазону свариваемых толщин полос, так и по материалам.

В дополнение к положительному эффекту, связанному с сокращением капитальных затрат при прокладке трубопроводов с применением плоскосворачиваемых труб, изобретение позволяет на 40...80 / снизить металлоемкость одного метра трубопровода, а также изготавливать упруготрансформируемые плоскосворачиваемые трубчатые элементы для развертываемых пространственных конструкций.

Формула изобретения

Способ изготовления сварной металлической трубы,. включающий подготовку полос под сварку, сборку, сварку источником

1787054 нагрева, сворачивание в рулон и формовку трубы, отличающийся тем, что, с целью повышения прочности трубы из нержавеющей стали за счет уменьшения зоны термического влияния при сварке плавлением по торцу с использованием теплоотводящих элементов, полосу обрабатывают на ширину в-1,зз (-в-) " —— "- -, где S — толщина полосы, мм;

Fnp — площадь проплавления, мкм;

0 — диаметр трубы, мм; а сварку осуществляют при тепловой мощности источника нагрева q<, которую определяют в зависимости от вылета кромок относительно теплоотводящих элементов

5 в соответствии со следующим соотношением;

qo Fop h p Чсв 0,2 д,(Дж/см), 10 где h — геплосодержание, Дж/г; р — плотность материала, кг/мз;

1/св — скорость сварки, м/с.

1787054

Составитель А. Колодий .

Техред M. Моргентал Корректор А. Мотыль

Редактор А. Рожкова

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 262 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5