Способ изготовления сварных прямошовных труб

Иллюстрации

Показать всеРеферат

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ . !

К ПАТЕНТУ (21) 4917690/08 (22) 11.03.91 (46) 07.01.93. Бюл, йг 1 (71) Уральский научно-исследовательский институт трубной промышленности (72) Е.M. Халамез, Г.А, Ткачева, Ю.Н. Бобылев, А.Ю. Небогатов и E.M. Кричевский (73) Уральский научно-исследовательский институт трубной промышленности (76) Е.M. Халамез, Г.А. Ткачева, Ю,Н. Бобылев, А.Ю. Небогатое и Е,M. Кричевский (56) Авторское свидетельство СССР

М 1085653, кл. В 21 С 37/08, 1980.

Авторское свидетельство СССР

М 1338919, кл, В 21 С 37/08, 1987. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ

ПРЯМОШОВНЪ|Х ТРУБ

Изобретение относится к трубному производству и может быть использовано для изготовления методом высокочастотной сварки прямошовных труб малых и средних диаметров с регламентированной величиной и стабильной, без выплесков, формой внутрен него грата.

Известен способ производства электросварных труб, включающий формовку трубной заготовки, ее сварку в клети с вертикальным приложением равнодействующей усилия от технологического инструмента (валков) к заготовке. При этом в процессе сварки в зависимости от параметров заготовки и процесса точку приложения равнодействующей усилия верхнего валка перемещают в вертикальной плоскости, проходящей через ось трубы. Ы 1787055 А3 (sl)s В 21 С 37/08 (57) Использование: изготовление прямошовных сварных труб малых и-средних диаметров методом высокочастотной сварки, Сущность изобретения: кромки предвари. тельно сформованной заготовки нагревают

ТВЧ с использованием индукционного или контактного подвода тока и сваривают в сварочной клети. Профилированный валок, взаимодействующий с верхней частью параметра заготовки, и профилированный валок, взаимодействующий с нижней частью периметра заготовки, смещают одновременно в противоположных направлениях на равные . расстояния относительно плоскости, проходящей через точку схождения кромок. Г!ричем верхний валок смешают против движения трубы, а нижний — по направлению движения, 1 табл., 3 ил.

Однако при использовании этого способа, принятого за аналог, возможны случаи перегрева кромах заготовки, образование перемычки жидкого металла между кромка- ©© ми,еевзрыви,какследствие, образование 4 каплевидного острого грата. Это объяс- (..) няется тем, что при увеличении толщины (Д стенки заготовки кромки сходятся в точ- (Л ке, расположенной ближе к зоне формовки, чем у заготовки более тонкостенной, .

Негарантированное местонахождение точки схождения кромок в контакте с искусственной перемычкой — верхним валком приводит к появлению выплесков и нарушению стабильности формы и размеров внутреннего грата.

Наиболее близким по технической сущности к предлагаемому способу является

1787055

20

35

45 способ изготовления сварных прямошовных труб, включающий формовку трубной заготовки, нагрев ее кромок, сведение кромок в точке, их осадку и сварку в клети с вертикальным приложением равнодействующей усилия от технологического инструмента (валка). При этом равнодействующую усилия от технологического инструмента к верхней части периметра заготовки прикладывают перед точкой схождения кромок на расстоянии h - К а равнодействующую усилия от технологического инструмента, контактирующего с нижней частью периметра, прикладывают за точкой схождения кромок на расстоянии k и соотношение между этими величинами устанавливают равным

h — k

= 2 - 10, где h — расстояние между точками приложения усилий от валков к верхней и нижней частям заготовки.

При использовании этого способа, принятого за прототип, получение внутреннего . грата с регламентированной высотой и стабильной формой обеспечивается на трубах узкого диапазона размерного и марочного сортамента. В частности, если отношение

k устанавливать близким с рекомендуемым малым значениям м2", т. е. если увеличивать расстояние от оси верхнего валка до точки схождения кромок, снимается КПД процесса и степень разогрева кромок.

При выборе значений соотношения — близкими к рекомендуемым болеk

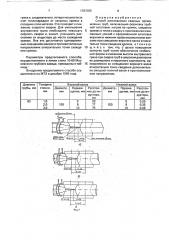

h — !( шим значениям м10м происходит смещение точки схождения кромок за точку контакта трубы и валков, что ведет к ликвидации искусственной перемычки, Для пояснения сказанного рассмотрим пример процесса изготовления труб в клети с двумя горизонтальными валками при переходе от тонкой стенки на сварку с более толстой стенкой д = 1,5; 2, 3 мм (фиг. 1). Кромки заготовки нагревали

ТВЧ. Для д = 1,5 мм (фиг, 1а) точка схождения кромок находилась на расстоянии

k = 40 мм от точки приложения равнодействующей усилия к.нижней части периметра трубной заготовки. Для создания режима сварки с искусственной перемычкой тока верхний валок сместим на L =- 50 мм, k

h — k

= 4. Если b — первоначальное расстояние от края индуктора до осей сварочных валков, то после смещения верхнего валка за точку схождения кромок в направлении, противоположном направлению движения трубы, это расстояние для верхнего валка уменьшится на Л Ь = 50 мм, аналогично для трубы с толщиной стенки д - 2 мм Ь Ь = 75 мм (фиг. 16) и для трубы с толщиной стенки д=З мм Ьb =85 мм(фиг. 1в).

Таким образом, расстояние от края индуктора до оси верхнего сварочного валка равно Ь1= Ь-50. Ь2- Ь-75, Ьз= Ь-85. Это ведет либо к максимальному приближению верхнего сварочного валка к индуктору, либо к его перекрытию валком. При весьма близком расположении индуктора к сварочному валку последний попадает в электромагнитное поле, образуемое индуктором, и часть энергии расходуется на нагрев сварочных валков, что приводит к порче их поверхности, недостаточному разогреву кромок заготовки и снижению качества сварки труб, В случае перекрытия нагревательного устройства (индуктора) валком возникает необходимость перемещения последнего, а это связано с большими трудностями, так как размещение оборудования нагревательного устройства (индуктора) в линии стана выполняется с расчетом полученил минимально возможных потерь энергии в токопроводящих проводах и шинах.

Целью изобретения является повышение качества труб за счет создания стабильной формы и снижения высоты внутреннего грата при сварке труб широкого размерного и марочного сортамента, за счет обеспечения одновременного приближения верхнего валка к индуктору (без его перекрытия) и расширения зоны образования грата.

Цель достигается тем, что при изготовлении сварных прямошовных труб по способу, включающему формовку трубной заготовки, нагрев ее кромок, сварку заготовки в клети с вертикальным приложением равнодействующей усилил от технологического инструмента (валка) к верхней и нижней частям заготовки и перемещение точки приложения усилий к верхней части заготовки в вертикальной плоскости, в отличие от известного процесс сварки ведут со смещением точки приложения равнодействующих усилий относительно точки схождения кромок путем одновременного смещения валков в противоположных направлениях.

На фиг. 2б показана траектория перемещения кромок относительно точки схождения кромок, на фиг. 2а — схема перемещения валков относительно кромок заготовки.

Сущность предлагаемого способа .заключается в том; что кромки предварительно сформованной заготовки нагревают ТВЧ с использованием индукционного или контактного.подвода тока и сваривают в сва1787055 рочной клети. Технологический инструмент, рических (толщина стенки, периметр заговзаимодействующий с верхней частью пе- товки) и деформационных (зависящих, в риметра заготовки, и технологический инс- частности, от марки стали заготовки и катрумент, взаимодействующчй с нижней либровки технологического инструмента частью периметра заготовки, смещают од- 5 сварочной и формовочной клетей) периметновременно в противоположных направле- ров процесса сварки гарантированно осуниях на равные расстояния относительно ществлять искусственное перемыкание плоскости, проходящей через точку схожде- кромки заготовки перед точкой схождения ния кромок. Причем усилие, приложенное к кромок, Последнее позволяет стабилизироверхней части, смещают против движения 10 вать образование внутреннего грата незатрубы, а приложенное к нижней части — по висимо от размерного и марочного направлению движения. сортамента труб, свариваемых с помощью

Стабильность формы грата (отсутствие одного и того >ке комплекта технологическовыплесков) и стабильность величины осадки ro инс1румента.определяются технологическим инструмен- 15 Кроме того, при движении сваренных том, взаимодействующим с верхней частью кромок по выпуклой части траектории! (фиг, периметра заготовки, т. е, с той частью, где 2б), являющейся зоной образования грата, располо>кен сварной шов. Поэтому для на грат воздействуют центробе>кные силы, обеспечения стабильности грата верхний дополнительно стабилизирующие форму и технологический инструмент выполняют в 20 снижающие высоту внутреннего грата, Это виде одного валка с пазом в верхней части особеннО важно для дальнейшей обработки калибра и с осью, расположенной горизон- труб или в случае прямого (без обработки) их использования в специальных областях техТехнологический инструмент, контакти- ники, В зависимости от степени обжатия, рующий с нижней частью периметра заго- 25 например, при сварке труб одного и того >ке товки, непосредственно на грат не влияет и диаметра, которое определяется толщиной может поэтому иметь различную форму и стенки заготовки, точка схождения кромок конструкцию в зависимости от конкретных перемещается вдоль оси трубы. При этом условий производства, диаметра итолщины при сварке наиболее толстостенных труб стенкитрубы,маркистали,техническихтре- 30 точка схождения кромок перемещается на бований к готовой продукции и условий максимальное расстояние в направлении, дальнейшего предела, конструкции стана и противоположном направлению движения трубы. Поэтому именно при сварке наибоНапример, "нижний" технологический лее TollcTGcTBHHblx труб, когда B сварочной инструмент (валок) мо>кет быть выполнен в 35 клети величина обжатия кромок и, следовавиде одного валка с горизонтальной осью, тельно, величина образующего грата максиДалее для простоты технологический инст- мальна, устанавливают наибольшим румент, контактирующий с верхней частью расстояние между верхним и нижним валкапериметра заготовки, будем называть верх- ми сварочной клети, Смещая одновременно ним валком, а с нижней — нижним валком. 40 верхний и нижний валки в противоположТаким образом, верхний валок смещен ных направлениях на расстояние а (фиг. 3)

Относительно плоскости, проходящей через относительно точки схождения кромок, полточку схождения кромок так, что точка при- учаем расстояние между валками 2а (фиг. 3), ложения равнодействующей его усилия к Таким образом, при этом и протяженность заготовке находится перед точкой схо>кде- 45 зоны образования грата увеличивается, что ния кромок по ходу движения загоговки; приводит к повышениюэффективностистанижний валок смещен относительно пло- билизирующего воздействия HBвнутренний скости, проходящей через точку схождения грат. кромок так, что точка прило>кения равнодей- Кроме того, при повышении обжатия ствующей его усилия и заготовке находится 50 кромок для устранения их перегрева необза точкой схождения кромок по ходу движе- ходимо уменьшать температуру, Это также ния трубы. достигается максимальным смещением

Верхний и нижний валки обеспечивают обоих валков в противоположных направлесоздание такой схемы деформации заготов- ниях относительно точки схождения кроки в зоне сварки, при которой(фиг.26) кром- 55 мок, ки заготовки дви>кутся по вогнутой и. Расход электроэнергии, необходимой выпуклой частям кривой линии, для сварки, существенно зависит от расстоСмещение верхнего и нижнего валков яния между индуктором(или контактами) и относительно точки схождения кромок по- точкой схо>кдения кромок. При увеличении зволяет независимо от изменения геомет- этого расстояния увеличивается время на1787055 а) грева и, следовательно, потери мощности за счет теплопередачи от нагретых кромок в соседние слои металла, Это приводит к снижению скорости сварки. Для уменьшения внутреннего грата необходимо повышать скорость сварки и, значит, уменьшать расстояние от индуктора до места схождения кромок. Все зто достигается одновременным смещением валков в противоположных направлениях относительно точки схождения кромок.

Параметры предлагаемого способа, осуществленного в линии стана 10-60 Московского трубного завода, приведены в таблице."

Внедрение предлагаемого способа осуществлено на МТЗ в декабре 1990 года.

Формула изобретения

Способ изготовления сварных прямошовных труб, включающий формовку трубной заготовки, нагрев ее кромок, сведение

5 кромок в точке и сварку с приложением сжи мающих усилий к сформованной заготовке верхним и нижним профилированными валками при смещении верхнего валка относительно точки сведения кромок, о т л и ч à ю10 шийся тем, что, с целью повышения качества труб путем обеспечения стабильной формы и снижения высоты внутреннего грана при сварке труб в широком диапазоне их размерного и марочного сортамента, од15 новременно со смещением верхнего валка относительно точки сведения дополнительно смещают нижний валок в и ротивоположном направлении.

1787055

1787055

Составитель Е, Халамез

Техред М.Моогентал, Корректор А. Мотыль

Редактор А. Рожкова

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Заказ 262 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и откры иям при ГКНТ СССР .

113035, Москва, Ж-35, Раушская наб„4/5