Способ литья с кристаллизацией под давлением алюминиевых сплавов

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ литья с кристаллизацией под давлением включает заливку расплава в матрицу, формирование отливки под высоким давлением пуансона, подачу смазочно-охлаждающей жидкости под давлением 0,4-0,5 МПа после окончания формирования отливки в момент отвода пуансона в течение времени, определяемого из соотношения 0,6 VnT- где m - масса отливки в граммах; 0,6 - эмпирический коэффициент; выталкивание и извлечение отливки из формы, возврат толкателя пресса в исходное положение. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 22 D 18/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) 4836966/02 (22) 11.06.90 (46) 07.01.93. Бюл. М 1. (71) Владимирское производственное объединение "Точмаш" (72) В.М, Килин (76) В.M. Килин (56) Белопухов А,К. Литье под давлением.—

M. Машиностроение, 1965, с. 224-228, 336347.

Батышев А,И. и др. Штамповка жидкого металла. — M. Машиностроение, 1979, с. 46-47, 133-134.

Изобретение относится к области литейного производства и может быть использовано для изготовления преимущественно корпусных деталей. Известны способы охлаждения пресс-форм водой, которая подводится как можно ближе к наружным поверхностям формы, а основное назначение при подаче смазочно-охлаждающих жидкостей (СОЖ) — охлаждение формы и предохранение рабочих поверхностей деталей пресс-форм от воздействии расплава, наваров на стенки формы.

В наиболее тяжелых условиях при литье с кристаллизацией под давлением (ЛКД) находится матрица из-за заполнения любых микронеровностей металлом под действием высокого давления прессования (200-500

МПа). Для уменьшения потери рабочего давления прессования на трение (30; ) и уст„„ ДЛ„„1787066 АЗ (54) СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ (57) Сущность изобретения: способ литья с кристаллизацией под давлением включает заливку расплава в матрицу, формирование отливки под высоким давлением пуансона, подачу смазочно-охлаждающей жидкости под давлением 0,4-0,5 МПа после окончания формирования отливки в момент отвода пуансона в течение времени, определяемого из соотношения f= 0,6 V, где m — масса отливки в граммах; 0,6 — эмпирический коэффициент; выталкивание и извлечение от: ливки из формы, возврат толкателя пресса в исходное положение. 1 ил. ранения наваров при ЛКД производится обильная смазка матрицы перед каждым циклом прессования и получения годной детали, что приводит к ухудшению ее внешнеto вида за счет литейных дефектов газового Оо характера, проведение операции механической доработки. Недостаточная степень (. смазки приводит к задирообразованию от- (" ливки.

В качестве прототипа выбран известный способ ЛКД, включающий подачу СОЖ перед заливкой в матрицу, заливку расплава в матрицу, формирование отливки под 4 высоким давлением, охлаждение отливки и матрицы.

Недостатками данного способа литья являются:

- трудность нанесения оптимального количества СОЖ на стенках матрицы, в резуль1787066 тате чего могут возникнуть газовые раковины (при избытке смазки) или навары жидкого металла на стенки матрицы (при недостатке смазки);

-длительность времени нанесения противозадирной смазки и СОЖ на стенки матрицы;

- длительность времени охлаждения отливки после окончания формирования отливки под высоким давлением.

Целью изобретения является устранение отмеченных недостатков, а именно улучшение качества наружной поверхности отливки, повышение производительности процесса литья.

Способ литья с кристаллизацией под давлением алюминиевых сплавов, включает подачу под давлением смазочно-охлаждающей жидкости в пресс-форму, заливку расплава в матрицу, формирование отливки под высоким давлением пуансона, отвод пуансона и извлечение отливки из пресс-формы, Подачу смазочно-охлаждающей жидкости осуществляет после окончания формирования отливки в момент отвода пуансона в течение времени, определяемого из соотношения ч= 0,6 m где т — время в, с;

m — масса отливки, r.

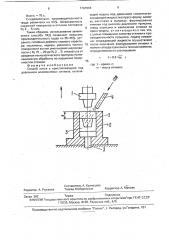

На чертеже изображен фрагмент прессформы.

Пресс-форма содержит пуансон 1, матрицу 2, толкатель 3, пульверизатор 4, отливку 5, термопару 6.

Подача CONC пульверизатором производится в момент выхода пуансона 1 формы из матрицы 2, при этом твердые составляющие смазки подают в зону h и зазор между отливкой 5 и матрицей 2. Образование зазора 0,1-0,3 мм происходит из-за более интенсивного охлаждения отливки 5, чем массивной матрицы 2 за весь период подачи

СОИС, Пример 1. Изготавливали "корпус"

Я49 х 60, массой 200 г системой пуансоннопоршневого прессования на гидропрессе

ДБ 2432 из алюминиевого сплава Д16 ГОСТ

4784-74. Традиционная технология литья заключалась в следующем; после смазки матрицы и пуансона противозадирной смазкой "Алюминол МГ-2", охлаждения матрицы водоэмульсионной смазкой ."Элитпл

Э13М1С" при отношении воды к элитолу . 20:1 в течение 25 с производили заливку, прессование и кристаллизацию отливки под высоким давлением (200 МПа) в течение 25 с, подъем ползуна и охлаждение отливки сжатым воздухом под давлением 0,4 МПа в течение 25 с, выталкивание, съем отливки. возврат толкателя в течение 5 с. Всего технологический цикл осуществлялся в течение 80 с, на отливках имелись литейные

5 дефекты за счет неравномерности нанесения противозадирной смазки.

При изготовлении детали по заявляемому способу ЛКД производили:

- смазку пуансона "Алюминолом МГ-2"

10 в течение 5 с;

- заливку расплава в матрицу, прессование под давлением и кристаллизацию под давлением 200 МПа в течение 30 с;

- подъем ползуна пресса и подачу СОЖ

15 пульверизатором инжекционного типа под давлением 0,5 МПа, охлаждение отливки и матрицы с температурой 160 С до 120

С в течение 10 с (= 0,6 Q()() 9 с);

- выталкивание и съем отливки, возврат

20 толкателя в течение 5 с, Всего технологический цикл осуществляется в течение 50 с. Следовательно, производительность труда увеличена íà 38%, Разогрев пуансона и матрицы производил25 ся 3 — 4-мя заливками при традиционной системе смазка "Ал юминолом М Г-2", наносимой помазком.

Пример 2, Изготавливали корпус

092 х 160 мм, массой 1,8 кг, системой

30 пуансонного прессования на гидропрессе

ДБ 2432 из сплава Д16.

Традиционная технология:

-смазка матрицы и пуансона еАлюминолом МГ-2" в течение 25 с;

35 - охлаждение матрицы водоэмульсионной смазкой "Элитол Э13М1Се пульверизатором под давлением 0,5 МПа в течение 10 с;

-заливка, прессование, кристаллизация

40 под давлением 200 МПа в течение 40 с;

- подъем ползуна и охлаждение отливки сжатым воздухом в течение 30 с; — выталкивание и съем отливки, возврат . толкателя в течение - 10 с.

45 Всего: 115 с, Имеются дефекты по наружной поверхности типа отслоений, неслитин, шероховатость Rz 5 ... 20 мкм.

При изготовлении детали по заявляемому способу ЛКД:

50 - смазка пуансона еАлюминолом

МГ-2" 10 с;

-заливка, прессование, кристаллизация под давлением 200 МПа в течение 30 с; — подъем ползуна пресса и подача СОЖ

55 пульверизатором под давлением 0,5 МПа, охлаждение отливки и матрицы с 200 до

180 С е тееение 28 с (t= 0,8 /1800 -28), - выталкивание и съем отливки, возврат толкателя в течение - 10 с.

1787066

m=0,6 V у

15 где t — время, с;

m — масса отливки, Составитель А, Кузнецова

Техред M.Mîðãåíòàë Корректор А, Мотыль

Редактор А, Рожкова

Заказ 262 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб;, 4t5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Всего: 75 с.

Следовательно, производительность труда увеличена на 34 $. Шероховатость наружной поверхности отливки составила

Rz 2 ...5 мкм.

Таким образом, использование заявляемого способа ЛКД позволяет повысить производительность труда на 35-40, устранить литейные дефекты газового характера: неслитины, надиры, увеличить чистоту поверхности за счет уменьшения шероховатости с Вг 15 ... 20 до Вг 2 .„5; отказаться от введения технологического припуска на механическую обработку по наружным поверхностям отливки, Формула изобретения

Способ литья с кристаллизацией под давлением алюминиевых сплавов, включающий подачу под давлением смазочно-охлаждающей жидкости в пресс-форму, заливку расплава в матрицу, формирование отливки под высоким давлением пуансона, 5 отвод пуансона и извлечение отливки из пресс-формы, отличающийся тем,что, с целью повышения качества отливки и производительности процесса. подачу смазочно- охлаждающей жидкости осуществляют

10 после окончания формирования отливки в момент отвода пуансона в течение времени, определяемого из соотношения