Способ изготовления детали из трубчатой заготовки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: относится к области обработки металлов давлением. Сущность: детали типа контактных штырей получают из сдвоенной заготовки путем одновременного образования двух кольцевых складок с двух концов заготовки с последующим обжимом центральной части заготовки и разделением по линии поперечной симметрии на две симметричные детали. Устройство для изготовления деталей из трубчатых заготовок содержит два пуансона, установленных с возможностью перемещения во встречном направлении, и две зажимные многопозиционные.поворотные матрицы, выполненные в виде пары зубчатых колес с внутренним зацеплением и установленные с эксцентриситетом. На вершинах зубьев наружного и во впадинах между зубьями внутреннего-колеса имеются полуцилиндрические пазы, которые на участке полного зацепления колес образуют цилиндрическое отверстие. 2 с.п. ф-лы, 19 ил. со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 D 19/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4937539/27 (22) 01.04.91 (46) 15.01,93. Бюл. № 2 (71) Смоленское научно-производственное объединение "Техноприбор" (72) Г.П.Карпухин, В.К.Жикленков и В.Х.Подойницын (56) Авторское свидетельство СССР

¹ 1050776, кл. В 21 D 19/02, 1983.

Авторское свидетельство СССР № 538765, кл. B 21 0 19/00, 1976. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ

ТРУБЧАТОЙ ЗАГОТОВКИ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование: относится к области обработки металлов давлением, Сущность: детали типа контактных штырей получают из сдвоенной заготовки путем одновременноИзобретение относится к обработке металлов давлением и может быть использовано для образования кольцевой складки на трубчатых заготовках, например, при изготовлении деталей типа контактных штырей люминесцентных ламп, Известно устройство для отбортовки конца трубы, содержащее зажимные матрицы, формующий пуансон с конической рабочей поверхностью и приводы их перемещения.

Однако к недостаткам устройства следует отнести то, что при работе с трубами малого диаметра зажим трубы с помощью матриц или цанги оказывается недостаточным для противодействия давлению формующего пуансона пс,1 образовании кольцевой складки.

Известен способ изготовления деталей с фланцем из трубчатой заготовки, включа„„ Ц„„1787619 А1

ro образования двух кольцевых складок с двух концов заготовки с последующим обжимом центральной части заготовки и разделением по линии поперечной симметрии на две симметричные детали. Устройство для изготовления деталей из трубчатых заготовок содержит два пуансона, устансвленных с возможностью перемещения во встречном направлении, и две зажимные многопозиционные поворотные матрицы, выполненные в виде пары зубчатых колес с внутренним зацеплением и установленные с эксцентриситетом. На вершинах зубьев наружного и во впадинах между зубьями внутреннего- колеса имеются полуцилиндрические пазы, которые на участке полного зацепления колес образуют цилиндрическое отверстие. 2 с.п, ф-лы, 19 ил, ющий деформирование заготовки двусторонней торцевой осадкой с образованием в ее центральной зоне гофрообразной выпуклости и разделение заготовки по наибольшему диаметру выпуклости на две детали, согласно которому осадку осуществляют с зажатием ее кольцевых участков кольцевыми матрицами с наклонными рабочими торцами, угол наклона которых равен углу наклона фланца к оси детали, а после осадки выпуклость сплющивают на диаметр, равный диаметру фланца детали.

Однако такой способ предназначен для труб относительно больших диаметров, т.к для его осуществления необходима цилиндрическая оправка, вводимая в отверстие трубы для ее продольной устойчивости.

Кроме того, способ предусматривает одновременное образование только одной складки.

1787619

Целью изобретения является повышение производительности при изготовлении деталей типа контактных штырей.

Это достигается тем, что согласно способу, включающему образование кольцевой складки путем раздачи с последующим плющением и разделением на два симметричных изделия, кольцевые складки образуют одновременно с двух концов заготовки, после чего заготовку обжиммают в центральной части и разделяют по линии поперечной симметрии. В устройстве для изготовления детали из трубчатой заготовки, содержащем формующий инструмент и две зажимные поворотные многопозиционные матрицы с полуцилиндрическими пазами, установленные с возможностью образования на участке взаимного контакта цилиндрических отверстий, формующий инструмент выполнен в виде двух пуансонов, установленных с возможностью перемещения во встречном направлении, зажимные матрицы выполнены в виде пары зубчатых колес с внутренним зацеплением, установленных с эксцентриситетом, при этом полуцилиндрические пазы расположены на вершинах зубьев наружного и во впадинах между зубьями внутреннего колеса.

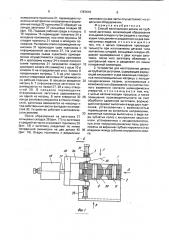

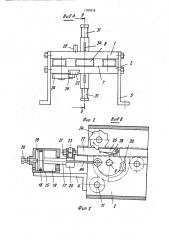

Такое конструктивное решение по сравнению с известными аналогами позволяет повысить производительность за счет отбортовки сдвоенной заготовки, а также автоматизировать процесс отбортовки, На фиг. 1 показан общий вид устройства; на фиг. 2 — видА на фиг. 1; на фиг. 3 — вид

В на фиг, 1 (храповое зацепление в рабочем положении); на фиг. 4 — то же, в исходном положении; на фиг. 5 — вид Г на фиг. 1; на фиг. 6 — сечение Д-Д на фиг, 5, на фиг. 7— схема установки заготовок в зажимные матрицы; на фиг. 8 — схема зацепления зажимных матриц и зубчатых колес; на фиг, 9— узел. I на фиг. 8; на фиг, 10, 11, 12 — схема работы узла штамповки; на фиг. 13, 14, 15 проиллюстрирована последовательность операций штамповки кольцевых складок; на фиг. 16, 17, 18, 19 проиллюстрирована последовательность изготовления детали.

Устройство для осуществления способа образования кольцевых складок содержит основание, включающее плиты 1, 2 с патрубками 3 и кронштейн 4, закрепленные на стойках 5. Между плитами 1, 2 смонтированы зажимные матрицы 6, 7 и зубчатые колеса 8. Матрицы 6, 7 выполнены в виде колеса и охватывающего его кольца с внутренним зубчатым зацеплением. Матрица 6 и колеса

8 установлены на осях 9, 10, 11, матрица 7 снабжена по наружной образующей зубчатым венцом 12, входящим в зацепление с зубчатыми колесами 8 и центрируется зубчатыми колесами, расположенными по окружности с углом 120О. В зоне внутреннего зацепления между матрицами 6, 7 на впадинах между зубьями 13 матрицы 6 и на вершинах зубьев 14 матрицы 7 выполнены полукруглые пазы, которые при контакте матриц образуют отверстия цилиндрической формы. На кронштейне 4 закреплен

10 цилиндр 15 с поршнем 16 и штоком 17 и рабочими полостями 18, 19. На штоке 17 закреплена траверса 20, соединенная со стержнем 21 ползуна 22, установленного в

Т-образном пазу плиты 2. Положение ползуна 22 относительно поршня 16 регулируется гайкой 23, размещенной в прорези

15 траверсы 20, На оси 10 колеса 8, жестко соединенной с колесом, закреплено храповое колесо 24, установленное с возможностью взаимодействия с храповиком 25, смонтированным на ползуне 22 и поджима20 емым в рабочее положение пружиной 26. В плитах 1, 2 со стороны матриц 6, 7 выполнены дугообразные пазы 27, 28, соединяющие матрицами 6, 7 со сквозными отверстиями

30. В патрубках 3 плит 1, 2 установлены пуансоны 31, в торцевой части которых выполнены формовочные гнезда 32. Пуансоны

31 отжимаются в исходное положение пру30 жинами 33. В патрубках 3 и пуансонах 31 выполнены продольные прорези прямоугольного сечения, в которые входят толкатели 34, закрепленные на траверсе 20.

Боковые поверхности 35 толкателей 34, обращенные к плитам 1, 2, выполнены к оси штока 17 под углом, меньшим угла самоторможения. Поверхности 35 толкателей 34 взаимодействуют с ответными поверхностями продольных прорезей в пуансонах 31.

Ход пдршня 16 регулируется винтом 36.

Способ образования кольцевых скла35

40 док на трубчатых заготовках с помощью устройства осуществляется следующим образом.

Заготовки 37 подают в отверстие патрубка 29. Подаваемая заготовка устанавливается в полукругл ые пазы между матрицами 6, 7 до упора ее торца в стенку

50 дугообразного паза 28 (фиг. 7). Ранее поданная заготовка 37 находится на рабочей позиции и зажата между матрицами 6, 7 соосно пуансонам 31 (фиг. 10), которые разведены в крайние исходные положения. По55 дачей рабочей среды под давлением в полость 18 цилиндра 15 поршень 16 через шток 17 и траверсу 20 перемещает толкатели 34 и ползун 22. Толкатели 34, воздействуя рабочими поверхностями 35 на ответные

25.зону патрубка 29, предназначенного для подачи заготовок в полукруглые пазы между

1787619 поверхности пуансонов 31, перемещают пуансоны во встречном направлении и формовочные гнезда 32 пуансонов 31 образуют на концах заготовки 37 кольцевые складки 38 (фиг. 15). Подачей рабочей среды в полость

19 поршень 16 перемещает толкатели 34 в исходное положение, при этом пружины 33 отводят пуансоны 31 также в исходное положение. На первом этапе перемещения пуансонов 31 происходит съем пуансонов с отформованной заготовки 37, На участке перемещения съема пуансонов одновременно осуществляется подвод храповика

25 к храповому колесу 24 и после полного съема пуансонов 31 начинается поворот храпового колеса 24 совместно с осью 10 и колесом 8 на определенный угол. Колесо 8 поворачивает матрицы 7, 6 на угол одного шага и следующая заготовка 37 зажимается на рабочей позиции. В процессе вращения матриц 6, 7 отформованные заготовки перемещаются по пазам 27, 28 в зону отверстий 30. В процессе перемещения отформова н ная заготовка удерживается на одной из матриц. В зоне отверстий 30 концы заготовки упираются в стенки отверстий, заготовка извлекается из матрицы и под собственным весом выпадает из отверстия 30. Устройство работает в автоматическом режиме.

После образования на заготовке 37 кольцевых складок 38 (фиг. 17) на заготовке в средней ее части осаживают горловину 39 (фиг. 18) и заготовку разделяют по линии поперечной симметрии на две детали 40 (фиг. 19). Осадку горловины и разделение заготовки на две части осуществляют на отдельном оборудовании.

Формула изобретения

1. Способ изготовления детали из труб5 чатой заготовки, включающий образование кольцевой складки путем раздачи с последующим плющением и разделение на два симметричных изделия, отличающийся тем, что, с целью повышения производи10 тельности при изготовлении деталей типа контактных штырей, кольцевые складки образуют одновременно с двух концов заготовки, после чего заготовку обжимают в центральной части и разделяют по линии

15 поперечной симметрии.

2. Устройство для изготовления детали из трубчатой заготовки, содержащее формующий инструмент и две зажимные поворотные многопозиционные матрицы с полуци20 линдрическими пазами, установленные с возможностью образования на участке полного взаимного контакта цилиндрических отверстий, о т л и ч а ю щ е е с я тем, что, с целью автоматизации процесса, а также

25 повышения производительности за счет обработки сдвоенной заготовки, формующий инструмент выполнен в виде двух пуансонов, установленных с возможностью перемещения во встречном направлении, 30 зажимные матрицы выполнены в виде пары зубчатых колес с внутренним зацеплением, установленных с эксцентриситетом, при этом полуцилиндрические пазы расположены на вершинах зубьев наружного и Во

35 впадинах между зубьями внутреннего колеса.

1787619

1787619

1787619

1787619

1787619

1787619

1787619

35

45

Составитель Г, Карпухин

Техред M.Moðãåíòàë Корректор 3, Салко

Редактор

Заказ 29 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101