Способ изготовления полутрубчатых заклепок

Иллюстрации

Показать всеРеферат

Использование: клепально-сборочные работы, изготовление стержневых крепежных элементов, в частности заклепок. Сущность изобретения: мерную заготовку фиксируют в штамповой оснастке, осуществляют формирование закладной головки и выполняют глухой осевой канал со стороны торца стержня заклепки. Глухой канал можно выполнять путем формирования сквозного канала с последующей установкой в него со стороны головки цилиндрического стержня с плоским торцем. В глухой канал вводят цилиндрический стержень с плоским торцем и формируют таким образом замкнутую полость. К торцу стержня заклепки прикладывают осевое сжимающее усилие и производят заполнение замкнутой полости деформационно упрочненным материалом. Изобретение обеспечивает получение заклепок повышенной прочности за счетобразования деформационно упрочненного участка. 2 з.п. ф-лы, 6 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТ80 СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4926139/27 (22) 08.04.91 (46) 15.01,93. Бюл. М 2 (71) Самарский авиационный институт им. акад. С,П.Королева (72) С.И.Козий, 10.В.Макеева, В.А.Власов, В.С.Макаров и Т.Б.Козий (56) Патент Великобритании гв 1217644, кл. В 21 К 1/58, 1970. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУТРУБЧАТЫХ ЗАКЛЕПОК (57) Использование: клепально-сборочные работы, изготовление стержневых крепежных элементов, в частности заклепок. Сущ- . ность изобретения: мерную заготовку фиксируют в штамповой оснастке, осущестИзобретение относится к клепальносборочным работам, в частности к способам получения полутрубчатых заклепок, преимущественно для клепки пакетов из волокнистых композиционных материалов.

Известен способ получения заклепок, заключающийся в выполнении следующих операций: отрезка мерной длины заготовки, фиксация части ее в штамповой оснастке и последующее образование закладной головки в процесс осевого пластического сжатия свободной длины заготовки.

Недостатками известного способа являются то, что стержень заклепки имеет "плавающий" диаметр, что затрудняет их применение, например, в конструкциях, содержащих элементы из волокнистых композиционных материалов, где требуется беэзазорная постановка заклепки в отвер„„.Я2 ÄÄ 1787645 А1 (si>s В 21 К 1/58, F 16 В 19/06, В 21,l 15/02 вляют формирование закладной головки и выполняют глухой осевой канал со стороны торца стержня заклепки, Глухой канал можно выполнять путем формирования сквозного канала с последующей установкой в него со стороны головки цилиндрического стержня с плоским торцем. В глухой канал вводят цилиндрический стержень с плоским торцем и формируют таким образом замкнутую полость. К торцу стержня заклепки прикладывают осевое сжимающее усилие и производят заполнение замкнутой полости деформационно упрочненным материалом.

Изобретение обеспечивает получение заклепок повышенной прочности за счет образования деформационно упрочненного участка. 2 з.п. ф-лы, 6 ил. стие пакета. Кроме того, прочность стержня заклепки обладает большим запасом по отношению к прочности элементов пакета на смятие, а заклепка со сплошным стержнем предопределяет относительно большой вес силовой точки.

Известен также способ изготовления полутрубчатых заклепок, заключающийся в отрезке мерной длины заготовки, фиксации части ее длины в штамповой оснастке, последующем образовании закладной головки путем осевого пластического сжатия свободной части заготовки и выполнении глухого осевого канала со стороны торца — стержня.

Недостатком известного способа является то, что для передачи больших усилий, например, на срез заклепка из алюминиевого сплава, например В65, должна обладать

1787645 большим диаметром стержня. Последнее приводит к увеличению концентрации напряжений в элементах, образующих пакет, а также вызывает повышение веса силовой точки, Цель изобретения — повышение прочности заклепки, качества и надежности соединения.

Это достигается тем, что в способе изготовления полутрубчатых заклепок, при котором отрезают мерную длину заготовки, фиксйруют Часть ее длины в штамповой оснастке, в последующем образуют закладйую головку путем осевого пластического сжатия свободной части заготовки и выполняют глухой осевой канал со стороны торца стержня, в осевом канале формируют замкнутую полость, а затем прикладывают осевое усилие сжатия к торцу стержня заклепки и производят заполнение упомянутой полости деформационно упрочненным материалом. При этом формирование замкнутой полости производят путем ввода в канал цилиндрического стержня -с плоским торцем, кроме того, в заклепке выполняют сквозной осевой канал, а глухой канал формируют путем ввода в сквозной канал со стороны головки цилиндрического стержня с плоским торцем.

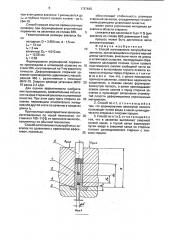

Ха фиг.1 показано исходное положение штамповой оснастки перед осевым пластическим сжатием стержня заклепки, имеющего сквозной осевой канал; на фиг.2— начальная стадия процесса деформирования стержня заклепки; на фиг.З вЂ” окончание стадии заполнения замкнутой полости деформационно упрочненным материалом заклепки; на фиг.4 — исходное положение штамповой оснастки перед осевым пластическим сжатием стержня заклепки, имеющего глухой осевой канал; на фиг.5начальная стадия заполнения полости деформационно упрочненным материалом заклепки; на фиг.б — окончание стадии заполнения полости деформационным материалом, Заклепку 1, напрймер, из алюминиевого сплава В65, имеющую сквозной осевой канал диаметром d, устанавливают в прижим-контейнер 2. Прй этом высота контейнера Н больше начальной длины1 л стержня заклепки 1. Далее фиксируют заклепку 1 в контейнере 2 с усилием Рприж на поддержке

3, имеющей на рабочей поверхности углубление по форме закладной головки заклепки 1. Затем формируют замкнутую полость в стержне заклепки 1, для чего со стороны ее закладной головки в осевой канал вводят цилиндрический стержень 4 диаметром d c плоским торцем на глубину h. В отверстие контейнера 2 над торцем стержня заклепки

1 устанавливают ступенчатый пуансон 5.

Диаметр меньшей ее ступени равен диаметру осевого канала в стержне заклепки

5 . 1, а торце меньшей ступени отстоит от торца цилийдрического стержня 4 на расстоянии 1.

В результате формируется замкнутая полость, ограниченная стенками осевого ка10 нала заклепки 1, торцами цилиндрического стержня 4 и меньшей ступени пуансона 5 (фиг.1), Реализация изобретения осуществляется по следующей схеме.

15 При воздействии импульсным усилием

Рг на ступенчатый пуансон 5 в первый момент имеет место калибровка стержня заклепки 1 до точностных размеров, определяемых точностью выполнения диа20 метра отверстия в контейнере 2. Калибровка обеспечивается за счет осадки и раздачи стержня заклепки 1. При дальнейшем перемещении пуансона 5 материал стержня заклепки 1 последовательно выдавливается в

25 вышеупомянутую замкнутую полость. Длина стержня заклепки 1 при этом уменьшается до L<.

Процесс заполнения замкнутой полости приводит к деформационному упрочнению материала заклепки 1 с образованием уп30 рочненной перемычки толщиной 1» вследствие изменения структуры, связанной с превращением механической энергии при деформировании стержня заклепки 1 в тепловую и усугубленной локализацией очага

35 течения обрабатываемого материала по поверхности АВС и ЕРК(фиг.2). На стадии заполнения замкнутой полости длина стержня заклепки 1 уменьшается от L до L< (фиг.3).

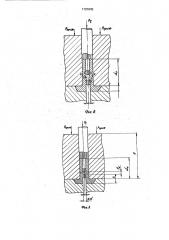

Отличительной особенностью способа

40 изготовления полутрубчатых заклепок, имеющих глухой осевой канал, является то, что замкнутую полость образуют путем ввода в канал цилиндрического стержня с плоским торцем (фиг.4).

45 При воздействии на ступенчатый пуансон 5, имеющий в качестве меньшей ступени цилийдрический стержень с плоским торцем, импульсным усилием Р, как и в ...: первом случае, первоначально имеет место калибровка стержня заклепки 1, Дальнейшее перемещение ступенчатого пуансона 5 в направлении закладной головки заклепки

1 вызывает заполнейие замкнутой полости.

Длина стержня заклепки 1 при этом умень55 шается до L>(фиг.5).

На стадии полного заполнения замкнутой полости в стержне заклепки 1 формируется упрочненная перемычка толщиной 1, 1787645 ли

Рарим при этом длина заклепки 1 уменьшается до

L». а глубина глухого осевого канала — до 1О (фиг.б).

Ф

Способ прошел опытно-промышленную проверку при формировании упрочненных перемычек на заклепках из сплава В65.

Геометрические размеры заклепок быисходные: 0 = 3,950 мм, б - 1,5 мм

Q=13мм ! н3 мм конечные: 0» = 4,013 мм

L» = 12,58 мм

t» =2,58

Формирование упрочненной перемычки производили в штамповой оснастке из стали У8А, изготовленной по 7-му квалитету точности. Деформирование стержней заклепок производилось ударником с массой, равной 450 г, разгоняемым с помощью

МИУ-10. Энергия разряда установки МИУ10 равна 2,3 кДж.

Для оценки эффективности изобретения производились сравнительные испытания на срез стержней заклепок в штамповой оснастке. При этом одну часть стержня заклепки перемещали относйтельно неподвижной другой части по сечению в пределах длины I».

Прочностные характеристики заклепок, изготовленных по новой технологии, составляют 105-110, от прочности заклепок, полученных по обычной технологии.

Способ изготовления полутрубчатых заклепок по сравнению с прототипом эффективен, поскольку обеспечивает стабильность размеров стержней заклепок, определяемую точностными размерами штамповой оснастки; имеет место упрочнение материала заклепки в области стержня;

5 снижается вес заклепки от 5 до 11 $ (для заклепок из сплава В65 диаметром 4 мм); процесс может быть достаточно легко автоматйзирован.

Формула изобретения

10 1. Способ изготовления полутрубчатых заклепок, заключающийся в отрезке мерной длиньг заготовки, фиксации части ее длины в штамповой оснастке, последующем образовании закладной головки путем осевого

15 пластического сжатия свободной части заготовки и выполнении глухого осевого канала со стороны торца стержня, î t л и ч аю шийся тем. что, с целью повышения прочности заклепки, качества и.надежности

20 соединения. в осевом канале формируют замкнутую полость, а затем прикладывают осевое усилие сжатия к торцу стержня заклепки и производят заполнение упомянутой полости деформационно упрочненным

25 материалом, 2. Способ по п.1, отличающийся тем, что формирование замкнутой полости производят путем ввода в канал цилиндрического стержня с плоским торцом.

30 3. Способ по п.1 и 2, отличающийся тем, что в заклепке выполняют сквозной осевой канал, а.глухой канал формируют путем ввода в сквозной канал со стороны головки цилиндрического стержня с пло35 ским торцом.

1787645

1787645

Составитель С. Козий

Редактор С. Кулакова Техред M.Moðråíòàë Корректор И. Шмакова

Заказ 31 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35; Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101