Способ обработки металла газом при сифонной разливке и устройство для его осуществления

Иллюстрации

Показать всеРеферат

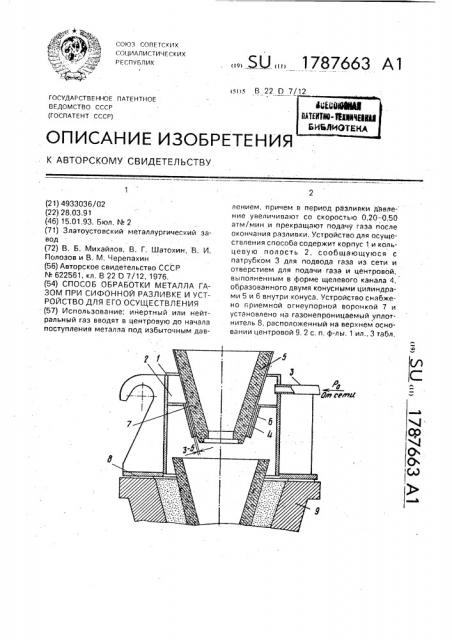

Использование; инертный или нейтральный газ вводят в центровую до начала поступления металла под избыточным давлением , причем в период ра зливки давление увеличивают со скоростью 0.20-0,50 атм/мин и прекращают подачу газа после окончания разливки. Устройство для осуществления способа содержит корпус 1. и кольцевую полость 2, сообщающуюся с патрубком 3 для подвода газа из сети и отверстием для подачи газа и центровой, выполненным в форме щелевого канала 4, образованного двумя конусными цилиндрами 5 и б внутри конуса. Устройство снабжено приемной огнеупорной воронкой 7 и установлено на газонепроницаемый уплотнитель 8, расположенный на верхнем основании центровой 9. 2 с. п, ф-лы. 1 ил., 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 22 0 7/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ д

Р

dm еят1

jOO

0

1 М

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4933036/02 (22) 28.03.91 (46) 15.01,93. Бюл. и 2 (71) Златоустовский металлургический заВод (72) В. Б. Михайлов, В. Г. Шатохин, В. И.

Полозов и В,М, Черепахин (56) Авторское свидетельство СССР

N 622561, кл. В 22 0 7/12, 1976, (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛА ГАЗОМ ПРИ СИФОННОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование: инертный или нейтральный газ вводят в центровую до начала поступления металла под избыточным давЯЫ «, 1787663 А1 лением, причем в период разливки давле- ние увеличивают со скоростью 0.20-0,50 атмlмин и прекращают подачу газа после окончания разливки. Устройство для осуществления способа содержит корпус 1 и кольцевую полость 2, сообщающуюся с патрубком 3 для подвода газа из сети и отверстием для подачи газа и центровой, выполненным в форме щелевого канала 4, образованного двумя конусными цилиндрами 5 и 6 внутри конуса. Устройство снабжено приемной огнеупорной воронкой 7 и установлено на газонепроницаемый уплотнитель 8, расположенный на верхнем основании центровой 9, 2 с. и, ф-лы. 1 ил., 3 табл.

1787663

Изобретение относится к металлургии, а именно к разливке металла сифонным способом в глуходонные изложницы, Цел ь изобретения — повышение качества поверхности слитка, улучшение его макроструктуры и уменьшение расхода газа, На чертеже дано устройство; общий вид.

Устройство содержит корпус 1 в виде полого цилиндра, кольцевую полость 2, сообщающуюся с патрубком 3 для подвода газа из сети и выходным отверстием для подачи газа к центровой, выполненным внутри корпуса в форме щелевидного канала 4, образованного стенками вставленного один в другой конусов 5 и 6. Кроме того, оно снабжено приемной огнеупорной воронкой

7. Устройство устанавливается на газонепроницаемый уплотнитель 8, расположенный на верхнем основании центровой 9.

Пример, Опыты проводили в промышленных условиях при разливке стали марок

20, 15ХФ, 12 — 20ХНЗА, ЗОХГСА, ЗОХГСН2А, ШХ15, 65Г и др, в слитки массой 2,7; 3,6 и

4,8 т, С помощью предлагаемого устройства разлили по 14 "кустов" — плавок ("куст" — 4 изложницы} в слитки указанных развесов, если разливка плавки осуществлялась на нескольких поддонах .Для сравнения по 20 "кустов"-плавок аналогичных марокстали разлили с помощью устройства — прототипа.

Перед разливкой стали на верхнее основание центровой укладывали слой огнеупорной массы, асбестового шнура или высокоглиноземистого войлока толщиной

10-20 мм, а затем на газонепроницаемый уплотнитель устанавливали предлагаемое устройство с помощью крана. Присоединение патрубка устройства к аргонопроводу производили гибким рукавом с быстроразьемным соединением. После этого на верхнее основание приемной воронки устройства укладывали металлическую крышку, за 5 — 10 мин до начала разливки метагла в центровую вводили аргон под избыточным давлением 0,02 Mila. Продолжительность введения аргона в центровую устанавливали в зависимости от обьема рабочего пространства изложниц и литниковой системы. В изложницы для слитков массой 2,7 т аргон вводили в течение 5 мин, а для слитков массой 4,8 в течение 10 мин.

Перед началом разливки удаляли металлическую крышку с приемной воронки устройства. По ходу разливки металла избыточное давление аргона увеличивали со скоростью от 0,01 до 0.060 МПа/мин, Ширина щелевидного канала устройства для подачи газа при проведении разливки находилась в оптимальных пределах(3 — 5

5 . на и устройство отсоединяли от газопровода. Устройство удаляли с центровой и

30 но понизилась концентрация газов в стали

35 марки 20ХГНТР (cM, табл, 1), и в 2 раза

i0

55 мм) Конусный цилиндр 6 крепили к корпусу устройства сваркой, После окончания разливки опытного

"куста" изложниц прекращали подачу эргоприступали к его подготовке к следующей плавке.

Металл контролировали в объеме требований ГОСТ и ТУ на каждую марку стали, Дополнительно визуально оценивали качество поверхности слитков, определяли глубину залегания усадочных дефектов в прибыльной части слитков, содержание газов и механические свойства деформированного металла в интервале температур горячей деформации.

Сравнительным анализом результатов исследования стали, разлитой предлагаемым способом и способом, указанным в прототипе, выявили существенные преимущества в качестве опытного металла, Уменьшилось количество и глубина залегания дефектов на поверхности слитков, разлитых с обработкой аргоном при помощи предлагаемого устройства. Отбраковка металла при прокатке опытных плавок составила в среднем 0,3 % против 1,0% на сравнительных плавках, Количество блюмов! категории качества поверхности увеличилось с 47 (сравнительные плавки) до 64,6% (опытные плавки), à III категории качества уменьшилось с 16,5 до 10,4% соответственно. Заметувеличилось количество оборотов при скручивании образцов в интервале температур

1000-1150 С по сравнению со сталью, разлитой по способу прототипа.

Обработка по предлагаемому способу позволила заметно уменьшить загрязненность металла неметаллическими включениями, Так, максимальные (числители) и средние (знаменатели) баллы оценки загрязненности стали марки 30ХГСА приведены в табл. 2, Металлографическим анализом поверхности проката, полученного из слитков опытных и сравнительных плавок, установили, что обработка металла аргоном предлагаемым способом уменьшает количество и глубину залегания поверхностных дефектов, Механические свойства стали, разлитой по двум вариантам технологии при 20 С удовлетворяли требованиям ГОСТа для контролируемых марок стали и практически не различались. Вместе с тем на 0,6 — 2% в зависимости от марки стали уменьшалась глу1787663

Таблица 1

Таблица 2

30 бина залегания усадочных дефектов в прибыльной части слитков,В табл. 3 приведены обобщенные данные по расходу аргона и прокатке мартенов,ской стали, разлитой по двум вариантам технологии в слитки массой 4,8 т. Сравнивая данные табл. 3, можно сделать вывод о том, что предлагаемый способ разливки позволяет в два раза и более раз сократить расход аргона, необходимого для обработки металла по способу прототипа, и заметно повысить качество заготовок, полученных прокаткой слитков.

Вместе с тем уменьшение скорости подачи аргона в предлагаемое устройство до величин, меньших 0,020 МПа/мин, или ее увеличение до величин, больших 0,050

МПа/мин, заметно уменьшает аффект обработки: наблюдается рост брака металла при прокатке слитков и ухудшается качество поверхности проката (см, табл. 3). Оптимальными пределами скорости подачи аргона в предлагаемое устройство являются 0,200,50 МПа/мин, Формула изобретения

1. Способ обработки металла газом при сифонной разливке, включающий начало подачи в центровую до заливки в нее расплава инертного или нейтрального гээа под давлением, превышающим атмосферное, заливку расплава в центровую и окончание подачи газа, отл ич а ющи йся тем, что, 5 с целью повышения качества поверхности слитка, улучшения его макроструктуры и уменьшения расхода газа. подачу газа в период заливки расплава ведут с увеличением давления, причем увеличение производят

10 со скоростью 0,20 — 0,50 атм/мин, 2, Устройство для обработки металла газом при сифонной разливке, содержащее центровую, корпус в виде полого цилиндра, кольцевую полость, сообщающуюся с пат15 рубкам для подвода газа из сети и выходным отверстием для подвода газа к центровой, о т л и ч а ю щ е е с я тем, что, с целью повышения качества поверхности слитка, улучшения его макроструктуры и

20 уменьшения расхода газа, оно снабжено газопроницаемым уплотнителем, расположенным на верхнем основании центровой, и приемной воронкой, размещенной в верхней части корпуса, а отверстие для подвода

25 газа выполнено внутри корпуса в форме щелевидного канала шириной 3,0-5,0 мм, образованного Стенками вставленного один в другой конусов.

1787663

Тaáлица 3

Результате обработки нетепла аргонои при разливке стали в слитки массой 4,8 т

Способ обработки Скорость увеличения газон и устройст- нзбиточного давления во для его осу- аргона по ходу раз№1ествлеиия ливки стали, ййа/нин

Расход аргоиа на обработку, из/т

Брак на переделах по видам дефектов, 2

Чистота поверхности проката по категорияи качества (блаиое е 2) поверхность мякрострук- bcего тура

1 II Ш

0,50 : 0,078

0,5Э 50,0 36,8

13,2 0,5-0,6

P const 0.15-0.20

ИП№ прототип

Предлагаение

ll: р и н е ч а н и е. Для обломов 2 категории качества nncnenь поаерхноети Заготовки, яопеертавная Зачистке, не прееивала 152 от общей площади, II категории качества 252.

Составитель В.Михайлов

Техред M.Ìîðãåíòàë Корректор Н.Король

Редактор

Заказ 32 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

0,010

0,020

0,025

0,030

0,035

0,000

0,050

0,055

0,060

0,3Å

0,35 нет нет нет нет нет

1,0

24,2

0, 072

0,0ч нет нет нет нет нет нет нет

0,53

О,ЗЭ мет нет нет нет нет

1 ° 0

2ff,2

53,3 Зй,б

55 ° 0 35,0

100 нет

50,0 50,0

100 нет

70,0 23,0

33,0 5№,в

31,2 37 6 нет нет

l2, 1

10,0 мет нет нет

7,0

12 ° 2

31,2

100

0,05

0 ° 11

О, 13

0,1&

0,18

0,20

0,22

0,25

0,30