Способ литья под давлением

Иллюстрации

Показать всеРеферат

Использование: машиностроение, литье под давлением. Сущность изобретения: собранную порцию металла подвергают ультразвуковой обработке в зоне заливочного окна в течение времени охлаждения расплава до температуры ликвидуса. 2 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (3I)5 В 22 D 17/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4838155/02 (22) 02.04.90 (46) t5.01.93. Бюл. N 2 (71) Минский проектно-конструкторский технологический институт (72) Г. Ф. Сагальчик, Н, Ф, Потеруха и А. С.

Шиляев (56) Беккер M. Б. Литье под давлением, М.:

Высшая школа, 1985, с. 28, рис. 1.176.

Авторское свидетельство СССР

¹ 1496917, кл. В 22 0 17/00, 1987.

Изобретение относится к литейному производству, а именно к литью под давлением с горизонтальной холодной камерой прессования.

Известен способ литья под давлением, по которому залитую в камеру прессования порцию расплава усилием поршня запрессовывают в полость пресс-формы для последующей kðèñòàëëèçàöèè.

Недостатком способа является то, что находящиеся в расплаве газы не успевают полностью выйти наружу и частично смешиваются с расплавом. Отливки из такого сплава нельзя термически обрабатывать, т.к. при их нагреве появляются вздутия.

Известен также способ литья под давлением, по которому залитую в камеру прессования порцию расплава перед запрессовкой в пресс-форму предварительно снимают и выдерживают до образования корочки закристаллизовавшегося металла, Недостатком известного способа является то, что при выдержке сплава в камере прессования удаления находящихся в нем газов затруднено и после образования ко. Ы „1787674 А1 (54) СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (57) Использование: машиностроение, литье пад давлением. Сущность изобретения: собранную порцию металла подвергают ультразвуковой обработке в зоне заливочного окна в течение времени охлаждения расплава да температуры ликвидуса, 2 ил. 1 табл, рачки и запрессовки сплава в пресс-форму газ остается в отливке, что ухудшает ее качество и зачастую приводит к браку. Кроме того, образовавшаяся корочка при запрессовке в пресс-форму может препятствовать заполнению формы расплавом ввиду понижения температуры и снижению жидкатекучести, а структура затвердевшего сплава из-за образовавшихся кристаллов разной 4 величины будет неоднородна. QQ

Целью изобретения является повышение качества отливок эа счет снижения газо- Qhi насыщенности и измельчения структуры.

Указанная цель достигается тем, что в ф известном способе литья под давлением, включающем заливку порции расплава в камеру прессования, сбор ее между поршнем и контр-поршнем, выдержку и последующую запрессовку в пресс-форму, собранную порцию расплава перемещают в зону заливочного окна и во время выдержки осуществляют обработку ультразвуком в течение времени охлаждения расплава до температуры ликвидуса, 1787674

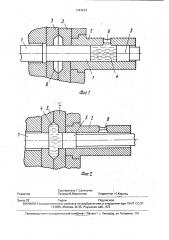

Использование предлагаемого решения позволит снизить газонасыщенность сплаэа и получить однородную мелкозернистую структуру отливок, На фиг, 1 представлено схематически положение залитой в камеру прессования порции расплава, собранной в зоне заливочного oкна во время выдержки и обработки ул ьтраэвукОм; Йа фйг. 2 — этап запрессовки расплава в пресс-форму.

Способ oeyuieствляется следующим образом.С помощью контр-поршня 1 перекрывают камеру прессования 2 со стороны прессформы 3. Заливают порцию расплава 4 в камеру прессования 2. Пресс-поршень 5 передвигают в сторону контр-поршня 1 таким образом, чтобы часть расплава 4 попала в заливочное окно 6. Затем фиксируют положение йресс-поршня 5 и контр-поршня 1 и выдерживают порцию расплава 4 с одно- временной обработкой его ультразвуком, который вводят через контр-поршень 1, являющийся одновременно волноводОм, сое- диненным с излучателем ультразвука 7, После достижения расплавом 4 температуры ликвидуса, обработку его ультразвуком прекращают, контр-поршень I u пресс-поршень 5 расфиксируют, контр-поршень 1 отводят в исходное положение и одновременно производят запрессовку расплава 4 пресс-поршнем 5 в пресс-форму

3. После окончания кристаллизации расплава 4 производят разборку пресс-формы 3 и удаление отливки. Затем цикл повторяется, Пример. Изготавливают диск алюминиевый газ из сплава АК7. Заливают порцию металла с температурой 640 С и массой

1,2 кг в камеру прессования, предварительно перекры в контр-поршнем-вол новодом возможность попадания расплава в прессформу. Затем пресс-поршнем и контр-поршнем производят сбор металла в зоне заливочного окна. При заполнении заливочного окна на высоту 10 мм фиксируют положение пресс-поршня и контр-поршня и дают вы5 . держку, во время которой производят интенсивное воздействие на расплав ультразвуком с амплитудой колебаний 10 мкм и интенсивностью 80 Вт/cM При достижении расплавом температуры 610 С

10 ультразвуковую обработку прекращают, контр-поршень отводят в исходное положение, а пресс-поршнем запрессовывают порцию расплава в полость пресс-формы.

Благодаря дегазации и диспергирова15 нию расплава с помощью ультразвука предотвращается появление в готовых изделиях дефектов газового происхождения, измельчается структура, улучшаются механические свойства отливок.

20 В таблице приведены сравнительные данные улучшения качества отливок при ультразвуковой обработке, Использование предлагаемого способа позволит по сравнению с существующими

25 снизить газонасыщенность отливки почти в

2 раза, повысить ее плотность и уменьшить пористость.

Формула изобретения

30 Способ литья под давлением, включающий заливку порции расплава в камеру прессования, сбор ее между поршнем и контрпоршнем, выдержку и последующую запрессовку в пресс-форму, о т л и ч а ю щ и й35 с я тем, что, с целью повышения качества отливок за счет снижения их газонасыщенности и измельчения структуры, собранную порцию расплава перемещают в зону заливочного окна и во время выдержки осущест40 вляют его обработку ультразвуком в течение времени охлаждения расплава до температуры ликвидуса.

1787674 авиа 2

Составитель Г.Сагальчик

Техред М.Моргентал Корректор Н.Король

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 32 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5