Режущая головка для кислородно-флюсовой зачистки

Иллюстрации

Показать всеРеферат

Использование: зачистка поверхностей деталей из коррозионно-стойких и жаропрочных сталей в прокатных и сталеплавильных цехах металлургических предприятий. Сущность изобретения: флюсовое сопло состоит из входного патрубка и корпуса, включающего ограничительные и отражательную пластины, между которыми образован выходной щелевой канал. Патрубок расположен параллельно выходному каналу и направлен под гулом 40-43° к отражательной пластине. Отношение длины отражательной пластины к диаметру флюсоподводящего патрубка составляет 6,3- 6,5. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 23 К 7/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

О (2 1) 4839574/08 (22) 18,06.90 (46) 15.01.93. Бюл. ¹ 2 (71) Научно-исследовательский институт металлургии и Челябинский металлургический комбинат (72) А.Л.Дайкер, Е.А.Лузин, Я.LL|,ÁåëîãëoBский, Э.Г,Кирсанов, P.Ã.Ñàäoâíèêîâà, А. В, Белозеров и В.К. Новокрещенов (56) Заявка Франции ¹ 2482491, кл. В 23 К7/08, 1981.

Авторское свидетельство СССР

¹ 682333, кл, В 23 К 7/08, 1977, Изобретение относится к области черной металлургии и может быть использовано при органиэации кислородно-флюсовой зачистки поверхности коррозионностойких и жаропрочных сталей в прокатных и сталеплавильных цехах металлургических предприятий.

Известно устройство для кислороднофлюсовой зачистки коррозионностойких и жаропрочных сталей, в котором по нескольким выходным каналам подается в струю режущего кислорода флюс, Недостатком известного устройств." является то, что флюс подается в струю режущего кислорода в виде отдельных струек и в результате он не успевает выравниваться по всему фронту зачистки до момента подхода к зачищаемому металлу, что приводит к образованию поверхностных дефектов по фронту зачистки в виде отдельных дорожек наплавленно. Ы 1787719 А1 (54) РЕЖУЩАЯ ГОЛОВКА ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ ЗАЧИСТКИ (57) Использование: зачистка поверхностей деталей из коррозионно-стойких и жаропрочных сталей в прокатных и сталеплавильных цехах металлургических предприятий, Сущность изобретения: флюсовое сопло состоит из входного патрубка и корпуса, включающего ограничительные и отражательную пластины, между которыми образован выходной щелевой канал. Патрубок расположен параллельно выходному каналу и направлен под гулом 40 — 43 к отражательной пластине, Отношение длины отражательной пластины к диаметру флюсоподводящего патрубка составляет 6,36,5,2 ил. го флюса, где концентрация его на поверхности повышенная, а на соседних с ними участках поверхности образуются рванины, так как флюса на этих участках недостаточно, Недостатком этого устройства является и то, что каналы для подачи флюса под абразивным действием потока флюса быстро изнашиваются, особенно на участках, где происходит поворот потока струи флюса и в результате срок службы флюсового сопла незначительный.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является устройство режущей головки для кислородно-флюсовой зачистки. Оно состоит из режущей головки для кислородно-флюсовой зачистки, содержащее флюсовое сопло, выполненное а виде корпуса с подводящим патрубком и каналами для подачи флюса и отражатель1787719

55 ной пластины, отличающееся тем, что, с целью обеспечения равномерного распределения флюса по ширине сопла, каналы выполнены расходящимися относительно оси флюсоподающего патрубка. Количество каналов должно быть нечетным. Это устройство, обладая некоторыми преимуществами в сравнении С вышеописанным аналогом, имеет и недостаткй, К недостаткам устройства следует отнести большое количество мелких сверлений в верхней пластине корпуса сойла, а в связи с тем, что флюс поступает равномерно по флюсоподающему патрубку, происходит накопление на участке между распределительными каналами и затем периодически флюс порциями выбрасывается во внутрь флюсового сопла, Это приводит к тому, что потоки флюса постоянно пульсируют во времени и количество поступающего флюса постоянно изменяется по ширине фронта сопла. Вследствие этого происходит неравномерный съем металла и на поверхности образуются волны, а также отдельные вырывы, значительно снижающие качество металла, В связи с тем, что в сверленных каналах скорость значительно возрастает за счет уменьшения сечения по сравнению с сечением флюсоподающего патрубка имеет место увеличенный абразивный износ стенок канала и срок службы флюсового сопла значительно сокращается. Трудно обеспечить также точное изготовление каналов в верхней пластине, располагающейся под строго определенными углами, Целью изобретения является упрощение конструкции флюсового сопла и повышение качества зачистки металла путем обеспечения равномерного распределения флюса по ширине сопла, Указанная цель достигается тем, что выходной канал сопла выполнен щелевым, а подводящий патрубок с газофлюсовой смесью расположен параллельно выходному каналу сопла и направлен под углом 4043 к отражательной пластине, при этом отношение длины отражательной пластины к диаметру флюсоподводящего патрубка составляет 6,3 — 6,5.

Сущность изобретения заключается в том, что за счет выполнения устройства с предложенной совокупностью вышеуказанных существенных признаков достигается равномерное распределение флюса по фронту флюсавого сопла и соответственно по фронту зачистки, При этом обеспечивается равномерный съем металла по фронту зачистки и требуемое качество поверхности металла. Происходит это потому, что газофлюсовая смесь, поступающая через цилиндрический патрубок, равномерно распределяется по сечению этого патрубка и попадает под углом 40 — 43 к отражательной пластине, При этом, чтобы обеспечить требуемое расширение потока флюса в пределах фронта зачистки, необходимо, чтобы отношение длины наклонной части отражательной пластины к диаметру флюсоподводящего патрубка составляло 6,3-6,5.

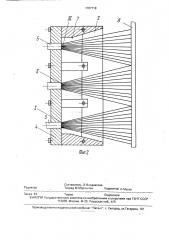

На фиг,1 показана режущая головка для кислородно-флюсовой зачистки, вид сбоку; на фиг,2 — разрез А-А на фиг,1.

Режущая головка 1 для кислороднофлюсовой зачистки содержит флюсовое сопло, состоящее из отражательной пластины

2 и ограничительных пластин 3, 4, Флюс вводится во внутрь сопла по цилиндрическим флюсоподводящим патрубкам 5, Между пластинами 2, 3 выполнена щель 6 для выхода флюса наружу.

Флюсовое сопло может состоять из нескольких секций, например из трех секций

I, Il, III, Устройство работает следующим образом, Из режущей головки 1 на поверхность металла 8 направляется кислород 9 и подогревающие факелы 10. Флюс в смеси с транспортирующим газом поступает через цилиндрический патрубок 5, расположенный параллельно выходному каналу сопла и направленный под углом 40-43 к верхнему участку 7 отражательной пластины 2. На поверхности участка 7 происходит расширение флюсового потока, который затем направляется через щель 6 флюсового сопла к поверхности зачищаемого металла.

При прохождении флюсового потока через факел он нагревается и при попадании в струю режущего кислорода 9, он воспламеняется и в жидком состоянии попадает на поверхность металла. При этом флюс обеспечивает интенсивный подогрев поверхности металла, способствует увеличению температуры образующегося в процессе зачистки шлака, его разжижению и удалению с поверхности в расплавленном состоянии.

В работу могут одновременно включаться несколько секций I, II, Ю в зависимости от размеров зачищаемого металла. Для достижения оптимальных условий кислороднофлюсовой зачистки необходимо обеспечить равномерную подачу флюса по всему фронту зачистки. Это обеспечивается выбранной конфигурацией элементов кислородного сопла, При этом важно, чтобы флюсоподводящий патрубок 5 имел цилиндрическую форму и ось его располагалась бы параллельно флюсовой щели 6. Если

1787719

@иг. T форма подводящего патрубка будет отличаться от цилиндрической, то нарушается равномерное распределение флюса внутри патрубка, а также по выходе его из патрубка на участок 7 отражательной пластины 2, а это приведет к неравномерному распределению по ширине щели 6 флюсового сопла, При этом важно также, чтобы участок 7 отражательной пластины 2 внутри флюсового сопла располагался под углом 40-43 к оси цилиндрического флюсоподводящего патрубка 5. Если угол наклона участка 7 отражательной пластины 2, будет менее 43, например, 39,8о то струя флюсового потока раскроется недостаточно и на поверхности зачищаемого металла появятся участки на стыке между секциями I, И, И, в которых флюса будет недостаточно для нормального течения процесса зачистки. При этом на этих участках будут образовываться выры вы на поверхности металла и качество ее будет неудовлетворительным, потребуется дополнительная зачистка металла. Если угол будет более 43О, например, 43,2О, то произойдет черезмерное расширение струи флюса и на стыке отдельных секций I, И, II! концентрация флюса будет повышенной, что приведет к снижению эффективности зачистки на этих участках, так как часть кислорода будет затрачиваться на сжигание флюса и снизится глубина съема металла на этих участках, что также снижает качество зачистки металла, Важно также, чтобы длина участка 7 отражательной пластины 2 относилась к диаметру флюсоподводящего патрубка в отношении 6,3 — 6,5. Если это отношение будет менее 6,3, например 6,2, то раскрытие струи флюса, выходящего из сопла будет недостаточным и на стыке между секциями

5 I, П, III флюса будет недостаточно, что приведет к образованию дефектных участков на зачищаемой поверхности и возможно потребует дополнительной зачистки этого металла, При увеличении отношения дли10 ны участка 7 отражательной пластины 2 к флюсоподводящему патрубку свыше 6,5, например, 6,6, произойдет увеличение концентрации флюса на стыковых участках между I, 1I,!(I секциями, а это, как уже отме15 чалось выше, недопустимо, так как снижается глубина зачистки поверхности на этих участках.

Формула изобретения

20 Режущая головка для кислороднофлюсовой зачистки, содержащая газокислородный резак и флюсовое сопло с цилиндрическим флюсоподводящим патрубком, установленным под углом к отража25 тельной пластине, отличающаяся тем, что, с целью упрощения конструкции и повышения качества зачистки металла путем обеспечения равномерного распределения флюса по ширине сопла, выходной канал

30 сопла выполнен щелевым, патрубок расположен параллельно выходному каналу сопла и направлен под углом 40 — 43 к отражательной пластине, при этом отношение длины отражательной пластины к диа35 метру флюсоподводящего патрубка составляет 6,3 — 6,5.

1787719

Составитель В,Влодавская

Техред М,Моргентал Корректор VI,Mócêà

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 34 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5