Способ торможения усталостных трещин в листовом материале

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<я)л В 23 P 6/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4839572/08 (22) 18,06,90 (46) 15.01,93. Бюл, N 2 (71) Рижский институт инженеров гражданской авиации им, Ленинского комсомола (72) Л.Я, Несговоров и В.Д. Тюнин (56) Патент США ¹ 3469305, кл. В 23 P 6/00, 1972.

Авторское свидетельство СССР

N 725862, кл. B 23 P 6/00, 1982.

Авторское свидетельство СССР

N 1054006, кл. В 23 Р 6/00, 1985.

Авторское свидетельство СССР .

N 456003, кл. В 23 P 6/00, 1975. (54) СПОСОБ ТОРМОЖЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВЫХ МАТЕРИАЛАХ (57) Использование: для увеличения остаточной усталостной долговечности тонколистовых элементов конструкции

Изобретение относится к эксплуатации и ремонту техники, содержащей тонколистовые элементы конструкции, Преимущественная область использования изобретения — BoccTBHoBëåíèå авиационной техники.

Известны аналогичные способы по торможению усталостных трещин путем создания барьеров на пути их развития с помощью выполнения отверстий вблизи трещины и в ее вершине (конструктивные барьеры) и с помощью формирования струк, туры с напряжениями сжатия в зонах, контактирующих с трещиной (структурные барьеры). Наиболее близким к описываемому способу создания структурного барьера является способ задержки роста усталостных трещин в листовом материале, засвер„„ Я3„„ 1787731 А 1 авиационной техники. Сущность изобретения: вершиной трещины создают структурный барьер в виде локализованной зоны с аморфной структурой обрабатываемого материала. Увеличение периода задержки роста трещины получают, путем создания плавного изменения прочностных свойств при переходе от аморфной зоны к исходному материалу, Для этого проводят специальную термическую обработку (ТО), которая для алюминиевых сплавов заключается в нагреве импульсным лазерным излучением внешнего слоя аморфной зоны и соседйего с ним слоя материала, испытавшего закалку при ее создании, При этом во внешнем слое аморфной зоны за счет частичной кристаллизации ее материала получают снижение прочности, а в соседнем слое за счет протекания процесса искусственного старения— повышения прочности. 1 ил, ° аааа Ъ ливанием трещины в ее вершине, отличающийся тем, что с целью повышения долговечности за счет увеличения периода задержки трещины, предварительно на пути ее роста перед вершиной осуществляют ( локальную пластическую деформацию (на- з клеп) в направлении, перпендикулярном плоскости листа на глубину 0,09 — О, t5 его толщины.

Недостаток указанного способа заключается в том, что при нагружении такой конструкции наклепанный и исходный материал обладают существенно отличающейся сопротивляемостью к разрушению.

Резкое отличие наклепанного и исходного материала по структуре и свойствам (для некоторых алюминиевых сплавов различие составляет по прочности в 1,5-1,7 раза, а по

1787731 пластичности в 3-4 раза) вызывает в процессе нагружения появление структурного концентратора напряжений. Это проявляется в, том, что пластическая деформация развивается, в основном, в исходном материале, а в наклепанном — накапливается упругая энергия, В результате создаются условия, облегчающие возйикновение и развитие трещины. Описанное явление с течением времени затрудйяет реализацию поло>кительного влтйяййяЪокальной пластической деформацйи (наклепа) перед вершиной трещины на остаточную усталостную долговечность листового элемента конструкции с трещиной.

Кроме того, следует отметить низкую термическую стабильность наклепанной зоны в условиях эксплуатации, Непродолжительные нагревы листовых конструкций (например, мотогондолы от работающего

ГТД, обшивки крь.льев и фюзеляжа от аэродинамического нагрева и др.) могут вызвать явления возврата, которые протекают, например, в ал}оминиевых сплавах при температуре 200-250 С. При этом прочность уменьшается на 25-30;, а пластичность возрастает, Указанные недостатки снижают остаточную усталостную долговечность листовых элементов конструкций с трещиной, Целью изобретения является повышение остаточной усталостной долговечности листовых элементов конструкции.

Поставленная цель достигается техническим решением - способ торможения усталостных трещин в листовом материале, при котором на пути роста трещины перед ее вершиной создают структурный барьер, отличающийся тем, что с целью повышения остаточной долговечности листового матерйала из алюминия и алюминиевых сплавов с визуальными трещинами, структурный барьер создают путем локального плавле-. ния материала, охлаждения полученного расплава струей жидкого азота, нагрева слоя металла на границе полученной аморфной зоны до температуры 450-500 С, и соседнего с ним слоя основного материала

- до температуры 150 — 250 С, причем плавле-: ние и нагрев осуществляют источником импульсного лазерного излучения, Способ реализуется следующим образом, Листовой элемент конструкции устанавливают на предметный стол импульсной лазерной технологической установки (ЛТУ), например, "Квайт-16", определяют положение вершины трещины и с учетом выбранного диаметра сфокусированного лазерного луча, намечают центр аморфной

55 помощью тарировочного графика, приложенного к паспорту ЛТУ, определяют дли-. тельность импульса лазерного излучения, Устанавливают новое значение энергии в импульсе и других параметров ЛТУ для проведения термической обработки, с помощью которой получают плавное изменение механических свойств (прочность, пластичность и др,) в переходном слое от аморфной зоны к исходному материалу, что существенно повышает период задержки роста трещины.

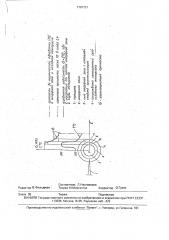

Способ поясняется чертежом, Пример, Для BflloMNHMBBblx сплавов (например, Д16) после получения аморфной зоны производят термическую обработку

При этом энергию и длительность импульса выбирают такой величины, чтобы температура во внешнем слое 3 аморфной зоны составила 400-500 С, а в соседнем слое 4 исходного материала, закалившегося при образовании аморфной зоны, — 150 —.200 С, При указанных температурах в слое 3, вследствие частично}л кристаллизации аморфной структуры получают снижение прочностных свойств, а в прилегающем слое 4 исходной структуры — их повышение, вследствие протекания процесс- искусственного старения, Энергию импульса ЛТУ, необходимую для получения указанных температур в слое

3 и 4, определяют по формуле

2 ггг, t} — е 4at bt (1}

Q дд д t где т — теппопроводноств обрвбвтыовеного материала; д — толщина листа обрабатываемого материала; а — коэффициент температуропроводности обрабатываемого материала; т — длительность импульса лазерного излучения;

r — - расстояние от источника теплоты (точка а) до точки с (середина термообрабатываемого слоя 4 исходного материала);

2.а, Ь вЂ” коэффициент, учитываСуй ющий поверхностную теплоотдачу в окружающую среду, зоны, с которым совмещают перекрестие бинокулярной насадки.

На блоке ЛТУ "Измерение энергии импульса" устанавливают значение энергии, заранее найденное с учетом плавления без выплеска обрабатываемого материала и с учетом охлаждения локальной зоны расплавляемого материала струей жидкого азо* та. По установленному значению энергии с

1787731

При заданных 4, д, а, t, Ь определяют величину энергии импульса, направляемого в точку а и необходимого для нагрева слоя

4 (точка с) до температуры Т = 200оС. Время обработки при заданной температуре обеспечивают серией многократно повторяемых импульсов.

При указанном уровне температур теплоотдача с поверхности радиационным излучением практически отсутствует, а конвекционной теплоотдачей, вследствие миллисекундных импульсов, можно пренебречь; поэтому получаем bt = О. В связи с изложенным тепловую энергию импульса определяют по преобразованной формуле

4 Т г д т (2)

2 е — г 4at далее по формуле (1) с учетом найденного значения Q определяют температуру в слое 3 (точка Ь) и оценивают степень кристаллизации и связанную с ней степень разупрочнения структуры аморфной зоны.

Поскольку r(ab) < r(ac), то Оь (тепловая энергия в слое 3) будет больше Q (тепловая энергия в слое 4), Нагрев узких кольцевых зон при термической обработке проводят с помощью оптической системы, включающей аксикон и фокусирующую линзу, Преимущества предлагаемого технического решения по сравнению с прототипом следующие; известно, что в аморфном состоянии металлические материалы имеют более высокие значения характеристик прочности (для некоторых материалов, например, сЪ Е/50, где Š— модуль К3нга) по сравнению с металлическими материалами тех же составов, но находящихся в кристаллическом состоянии; аморфное состояние более термически стабильно (для большинства сплавов до Т =

= 500 С), что позволяет: проводить термическую обработку с целью устранения структурного концентратора напря>кений с сохранением высокой прочности в центральной части аморфной зоны; избежать при нагревах до температуры

450 — 500 С таких явлений, как возврат, характерных для металлических материалов, и обеспечить в процессе эксплуатации постоянство высоких прочностных свойств конструкционных материалов.

5 Эксплуатация не нагреваемых элементов конструкции с трещиной, которая заторможена с помощью связанных с наклепанной зоной полей упругих напряжений сжатия, вызывает релаксацию упругих

10 напряжений и уменьшение их положительного влияния до полного его исчезновения.

В аморфной зоне, с помощью которой тормозится развитие трещины, релаксационные процессы, вызывающие изменение

15 структуры и свойств при нормальных температурах, отсутствуют, При одностороннем подходе к обрабатываемой поверхности (характерно для таких элементов авиационных конструкций

20 как крылья, рули, стабилизаторы и др,) создание напряжений сжатия на одной стороне тонколистового элемента компенсируется близкими по величине растягивающими напряжениями на другой стороне.

25 Сопротивление усталостному разрушению при этом уменьшается за счет растягивающих напряжений; т.е. разрушение начинается со стороны, противоположной наклепанной, 30 При создании барьера на пути развития трещины с помощью аморфной зоны, описанные выше и им подобные процессы не п роте ка ют.

Формула изобретения

35 Способ торможения усталостных трещин в листовом материале, при котором на пути роста трещины перед ее вершиной создают структурный барьер, о т л и ч а ю щ и йс я тем, что, с целью повышения остаточной

40 долговечности листового материала из алю- . миния и алюминиевых сплавов с визуальными трещинами, структурный барьер создают путем локального плавления материала, охлаждения полученного расплава

45 струей жидкого азота, нагрева слоя металла на границе полученной аморфной зоны до

450-500 С и соседнего с ним слоя основного материала до 150-250 С, причем плавление и нагрев осуществляют источником

50 импульсного лазерного излучения.

1787731 ь м о

О < ) Ъ

Ф

Ь

Ч

Ь)

О Р (С . (;

t Ч Н > о

Составитель Л.Несговоров

Техред M,Ìîðãåíòàë Корректор О.Густи

Редактор В,Фельдман .

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 35 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5