Способ химико-термической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Использование: в машиностроении, химической , нефтяной и других отраслях народного хозяйства, при упрочнении низкои среднелегй ршанных стальных изделий. Сущность изобретения: изделия подвергают анодной поляризации при температуре 777-947°С в расплаве, содержащем предварительно вакуумированную буру и 0,2-0,5 мас.% оксида железа (II). Причем анодную поляризацию ведут в ступенчатом режиме до потенциала 1200 мВ, с пятнадцатиминутной выдержкой через каждые 40-50 мВ. Обработка изделий по предлагаемому способу позволяет повысить твердость поверхностного и подпленочного слоев. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4870528/02 (22) 25.07.90 (46) I5,01.93, Бюл. N 2 (71) Тюменский индустриальный институт им, Ленинского комсомола (72) B.Н, Кусков и С.П. Бурмасов (56) Авторское свидетельство СССР

N 777733114400, кл. С 23 С 8/42, 1980, (54) СПОСОБ ХИМИКО-ТЕРМИ4ЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Использование: в машиностроении, химической, нефтяной и других отраслях народного хозяйства, при упрочнении низкоИзобретение относится к металлургии, в.частности к способам упрочняющей обработки стальных изделии, легированных хромом, алюминием и кремнием, а также может быть использовано в машиностроительной, химической, нефтяной, газовой и других отраслях народного хозяйства.

Известен способ обработки стальных деталей, включающий нагрев в расплавленной борсодержащей среде при катодной плотности тока 0,04-0.07 А/см до 700—

950 С с последующей возрастающей анодной поляризацией до плотности тока на детали 0,04-0,07 А/см с помощью допол ни2 тельного электрода. Однако микротвердость поверхностного и подпленочного слоев после обработки недостаточно высока.

Целью изобретения является повышение твердости поверхностного и подпленочкого слоев.

Указанная цель достигается анодной поляризацией при 777-947 С стальных изделий, преимущественно легированных

„„5U„„1788083 А1 и среднелегированных стальных изделий.

Сущность изобретенйя: изделия подвергают анодной поляризации при температуре

777-9470С в расплаве, содержащем предварительно вакуумированную буру и 0,2 — 0,5 мас.% оксида железа (II). Причем анодную поляризацию ведут в ступенчатом режиме до потенциала 1200 MB. с пятнадцатиминутной выдержкой через каждые 40 — 50 мВ. Обработка изделйй по предлагаемому способу позволяет повысить твердость поверхностного и подпленочного слоев, 1 табл. хромом, алюминием и кремнием, в ступенчатом режиме до потенциала 1200 м В с пятнадцатиминутной выдержкой через каждые

40-50 мВ в предварительно вакуумированном расплаве буры с 0,2 — 0;5 мас.7ь оксида железа (I 1).

Предлагаемый способ химико-термической обработки осуществили на образцах, содержавших 0,23 — 0,43 мас.7, углерода, 0,56-0,71 мас.g марганца, по 0,021-0,031 . 0 » мас. Д серы и фосфора, а также указанное в С» таблице количество легирующих элемен- QQ тов. Образцы с помощью токоподводов и (А » соединительных проводов подключали к потенциостату П-5848 по известной трехэлектродной схеме. Потенциостат позволяет стабилизировать потенциал рабочего электрода до 4,0 В с максимально допустимым током в 1,0 А, Предварительно буру марки "ЧДА" переплавляли на воздухе при 850-900 С, затем выдерживали 2,0 — 2,5 ч при 1000 С в вакуумной печи с остаточным давлением 10

Па. После разгерметизации в расплав доба1788083

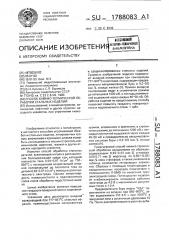

Микротвердость измерили на приборе

ПМТ-3 при нагрузке йа индейтор 1,96 Н, используя продольные шлифы. Ее величина на поверхности образцов. обработанных предлагаемым способом, в зависимости от химсостава колебалась в интервале от 16,4

Микротвердость падпленочного слоя, Гпа

Режим упрочения

Содержание легирук>гцих элементов. мас.

hb образца

Микротвердость поверхности, ГПа максимальная поляризация, мв кремний содержание

FeO в буре. мас. дл1оминий температура с после опыта до опыта храм

3,15

3,15

3,06

1,48

1,48

1.39

2.6t з,го

3,35

3,35

»80

»7О

1ãîî

»9О

1200

777

827

947

897

90О

947

777

947

852

800 о о о

О,99

t,oî о

t,оо

1.12

1,07

1,О7

1,00

0,91

0,88

О

О о.

0,98

0,91

0.88

0 88

5,22

6.45

7,ОО

3.82

2,30

2,17

7,58

8,43

8,37

5,40

17,3

17,9

17.9

t6,8

16.0

16,4

23.7 .

23,8

23,8

16,3

0,2 о,з

0,5 о,з о,г о,з ог

0.5 о

О.З1

0,28

О

О

t 2O о.зо

0,82

0,99

0.99

2

4 °

5 {прототип)

7

9

10 и отатип

Составитель В,Кусков

Техред М.Моргентал

Корректор И.шмакова

Редактор

Заказ 52 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытйям при ГКНТ СССР

113035,.Москва, Ж-35, Раушская наб., 4/5.Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 вили 0,2-0,5 мас.% оксида железа (ll) и перемешали содержимое тигля.

При обработке расплав нагревали в корундизовом тигле до указанной в таблице температуры в печи сопротивления с силйтовыми нагревателями мощностью 10,0 кВт в воздушной среде. После достижения требуемой температуры в расплав опускали электрод сравнения, образец и вспомогательный электрод, Делали получасовую выдер>кку и замеряли разность потенциалов обрабатываемого образца и электрода сравнения. Относительно полученной величины осуществляли анодную поляризацию стали через 40-50 мВ с указанными в таблице режимами, После опыта отключали потейциостат и печь, извлекали электроды и образец иэ расплава и охлаждали их на воздухе.

Режимы и результаты обработки стали показаны в таблице, . до 23 8 ГПа, в то время как на образцах-прототипах (N 5 и N. 10) составляла 16,0 — 16,3

ГПа. Упрочнение подпленочного слоя в результате предлагаемой химико-термиче- °

5 ской обработки составило от 1,6 до 2,9 раз, причем максимальный эффект получен на сталях, содержащих три Мегирующих элемента одновременно. При обработке по способу-прототипу увеличение микротвер10 дости не превышало 1,6 раза, при этом величина микротвердости оставалась меньше достигаемой по предлагаемому способу.

Формула изобретения

15 Способ химико-термической обработки стальных изделий, преимущественно легированных хромом, алюминием и кремнием, включающий анодную поляризацию изделий в расплаве буры при температуре 77720 947 С,отличающийся тем,что,сцелью повышения твердости поверхностного и подпленочного слоев, анодную поляризацию проводят в предварительно вакуумированном расплаве буры, дополнительно

25 содержащем 0,2 — 0;5 мас.% оксида железа (li) в ступенчатом ре>киме до потенциала

1200 мВ с пятнадцатиминутной выдержкой через каждые 40-50 мВ.