Устройство для высокотемпературной грануляции пылевидного материала

Иллюстрации

Показать всеРеферат

Устройство содержит две вихревые камеры с патрубками подачи пылегазового потока и выводными каналами, топливные горелки и выводной газоход. Последний подсоединен к аппарату закрученного псевдоожиженного слоя, на газоотводной трубе которого установлен циклон-отделитель с пылеотводящим патрубком, сообщенным с выводным газоходом. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИ.К (si)s F 27 В 15/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1689746 (21) 4864128/33 (22) 04.09.90 (46) 15.01.93. Бюл. М 2 (71) Государственный всесоюзный научноисследовательский институт цементной промышленности (72) В.В.Гончаров, А.В.Бессмертных, М.А.Вердиян, И.И.Воронков, С.Г.Привалихин и B.H.ÊoBmàðü (56) Авторское свидетельство СССР

N 1689746, кл. F 27 В 15/00, 1989.

Изобретение относится K промышленности строительных материалов, служит для получения гранул из цементной сырьевой муки и является усовершенствованием известного устройства.

Известно устройство для высокотемпературной грануляции пылевидного материала, содержащее две вихревые камеры с . патрубками подачи пылегазового потока и выводными каналами, топливные горелки и выводной газоход, причем камеры снабже. ны асиметрично расположенными вихреобраэующими пластинами и разделитель- ной перегородкой, выводные каналы обеих камер соединены с выводными газоходом, а топливные горелки установлены в месте соединения.

Недостатком указанного устройства является малый размер получаемых гранул.

Ввиду недостаточного времени пребывания пылевидного материала в аппарате, размер гранул достигает 0,3 — 0,5 мм, при среднем размере частиц в M(кодном пылегаэовом потоке 80 мкм.... Ы,, 1 78841 3A2 (54) УСТРОЙСТВО ДЛЯ В ЫСОКОТЕМПЕРАТУРНОЙ ГРАНУЛЯЦИИ ПЫЛЕВИДНОГО

МАТЕРИАЛА (57) Устройство содержит две вихревые камеры с патрубками подачи пылегазового потока и выводными каналами, топливные горелки и выводной гаэоход, Последний подсоединен к аппарату закрученного псевдоожиженного слоя, на газоотводной трубе которого установлен циклон-отделитель с пылеотводящим патрубком, сообщенным с выводным газоходом. 2 ил.

Для дальнейшей тепловой обработки полученного материала оптимальными являются гранулы размером 2-5 мм, поэтому, работа описанного устройства недостаточно эффективна, Цель изобретения — повышение эффективности работы устройства путем увеличения размеров получаемых гранул.

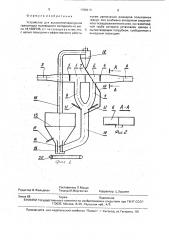

Поставленная цель достигается тем, что устройство для высокотемпературной грануляции снабжено аппаратом закрученного псевдоожиженного слоя, на газоотводной трубе которого установлен циклон с пылеотводящим патрубком, сообщенным с вывод- ным газоходом, На фиг, 1 изображен общий вид предлагаемого устройства; на фиг. 2 — разрез А-А на фиг. 1. б

Устройство для высокотемпературной грануляции пылевидного материала содержит две вихревые камеры 1 и 2, к боковым сторонам которых подсоединены патрубки

3 и 4 подачи пылегазового потока. Камеры асиметрично перекрыты вихреобразующи1788413

10

20

50 ми пластинами 5 и6 и отделены друг отдруга разделительной перегородкой 7. К основаниям камер присоединены выводные каналы 8 и 9, которые в нижней своей части соединяются и переходят в выводной газоход 10. В месте соединения выводных каналов с выводным газоходом установлены топливные горелки 11 и 12, Выводной газоход 10 подсоединен к аппарату 13 закрученного псевдоожиженного (улиточного) ввода 14. Аппарат представляет собой емкость с конической нижней частью, разгрузочным патрубком 15 и газоотводной трубой 16. В конусной части аппарата установлена одна или несколько топливных горелок 17.

Газоходная труба 16 присоединена к циклону — отделителю 18, пылеотводящий патрубок которого с помощью трубопровода 19 связан с выходным газоходом 10 в зоне установки горелок 11 и 12.

Готовые гранулы удаляются из устройства через загрузочный патрубок 15 с помощью разгружателя 20.

Устройство для высокотемпературной грануляции пылевидного материала работает следующим образом, Пылевидный материал, взвешенный в газовом потоке, подается через патрубки 3 и 4 в вихревые камеры 1 и 2. При обтекании вихреобразующих пластин 5 и 6 пылегазовый поток образует в вихревых камерах две воронки, хвостовые части которых устремляются за счет перепада давлений на входе и выходе устройства вниз по выводным каналам 8 и 9.

В осевой зоне воронок создается повышенная концентрация пыли, что уменьшает вероятность налипания частиц на стенки каналов. В зоне встречи выводных каналов обе воронки сливаются в одну, поступающую в выводной газоход 10, В этой же зоне за счет топливных горелок 11 и 12 темпера тура пылегазового потока повышается до значений, превышающих температуру появления жидкой фазы в частицах пыли, часть которых сплавляется с поверхности.

В месте встречи двух пылегазовых потоков происходит столкновейие частиц пыли, слипающихся между собой, ввиду наличия сплавленных частиц.

В результате из выводного газохода 10 выходит газовый поток со взвешенными в нем гранулами размером 0,3 мм.

Этот поток через тангенциальный ввод

14 поступает в аппарат 13 закрученного псевдоожиженного слоя, в нижней конусной части которого размещен в результате накопления слой гранулируемого материала, Поток, служащий s данном случае ожижающим агентом, закручивается тангенциальным вводом и под действием вихревого восходящего потока в аппарате образуется закрученный фонтанирующий слой материала, При этом, возникает прецессирующее ядро фонтана, а вращение слоя материала сводит к минимуму налипание последнего на стенки аппарата, Мелкие гранулы, взвешенные в потоке выходящем из выводного газохода 10, проходя через закрученный псевдоожиженный слой гранул, контактируют с последними и способствуют дальнейшему их росту и уменьшению вероятности их налипания на стенки аппарата. Для создания температуры, необходимой для гранулообразования происходит сжигание топлива в горелке (горелках) 17.

Несгранулировавшиеся мелкие частицы материала (пыль) уносятся отходящим потоком газа в газоотводную трубку 16 и поступают в циклон-отделитель 18, где отделяются от газа и по трубопроводу 19 подаются в выводной газоход 10 в зону установки горелок 11 и 12. Пыль, попадая в зону нагретых до сплавления мелких гранул (0,3 мм), увеличивает концентрацию частиц в потоке и обволакивает гранулы, способствуя их росту и препятствуя их налипанию на стенки патрубка, кроме того, происходит некоторое охлаждение гранул, что тоже уменьшает вероятность их налипания на стенки.

Очищенный газ удаляется через выхлопной патрубок циклона. Гранулы, достигшие необходимого размера в 3 — 5 мм, осаждаются в нижней зоне псевдоожиженного слоя, накапливаются в разгрузочном патрубке 15 и удаляются раз гружателем 20.

Технико-экономическая эффективность предлагаемого устройства обуславливается получением гранул оптимального размера, в обжиговом реакторе кипящего слоя, Для получения устойчивого кипения материала в таких аппаратах наиболее приемлемы гранулы размером около 5 мм.

B случае применения мелких частиц возможны прбрывы ожижающего агента в каком-либо локальном участке слоя, нарушение кипения, локальный перегрев материала и, как следствие, получение сваров и остановку работы аппарата. Таким образом, применение предлагаемого устройства для высокотемпературной грануляции пылевидного материала позволит повысить надежность технологического процесса получения цементного клинкера, повысить коэффициент использования технологического оборудования и будет способствовать получению продукта стабильного качества, 1788413

Формула изобретения

Составитель Л.Мацук

Редактор В.Фельдман Техред М,Моргентал Корректор (;,Ëècèíà

Заказ 68 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производств нно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Устройство дгя высокотемпературной грануляции пылевидного материала по авт. св. N 1689746, о т i и ч à ю щ е е с я тем, что, с целью повышен я эффективности работы путем увеличения размеров получаемых гранул, оно снабжено аппаратом закрученного псевдоожиженного слоя, на газоотводной трубе которого установлен цйклон с

5 пылеотводящим патрубком, сообщенным с выводным газоходом,