Смесь для изготовления литейных форм и стержней

Иллюстрации

Показать всеРеферат

Предложение относится к литейному производству, а именно к составам формовочных смесей (ФС) для изготовления литейных форм при литье химически активных металлов (Ti, A, Mg) и сплавов на их основе. Сущность изобретения: смесь содержит наполнитель из недоплава производства электротехнического периклаза 90-93%, жидкое стекло 7-10%. Формовочная смесь такого состава снижает осыпаемость до 0,007-0,0095%: уменьшает толщину слоя повышенной твердости на отливках, что составляет от 0,1 до 0,11 мкм, чистота поверхности отливок 20-37 мк, прочность на сжатие после термообработки при 1000°С 8,9-9,6 Н/мм , выбиваемость смеси улучшена в 1,5-2,0 раза. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 22 С 1/06, 1/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ,СO

,"0

Cd

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4902149/02 (22) 14.01.91 (46) 23,01.93. Бюл. М 3 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) А.И.Спрыгин, Л,Б.Хорошавин, М,Г.Розов, Ю,А.Филин, В,А.Ефимов, Е.П.Ефимкин, А.А.Вяткин, Е.П,Абрамов и В.Г.Капустин (54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙHblX ФОРМ И СТЕРЖНЕЙ (57) Предложение относится к литейному производству, а именно к составам формовочных смесей (ФС) для изготовления лиИзобретение относится к литейному производству, в частности к составам формовочных смесей для изготовления литейных форм, используемых при литье химически активных металлов (Ti, Al, Mg) и сплавов на их основе.

Известна смесь для изготовления литейных форм и стержней, отверждаемых углекислым газом, содержащая, мас.%; увлажненный магнезитовый (периклазовый) порошок 90 — 92; жидкое стекло 8 — 10.

Недостатком известной смеси является высокая осыпаемость изготовленных из нее форм и стержней, что отрицательно отражается на качестве отливок. Другой недостаток известной смеси — использование в качестве основы дефицитного периклазового порошка, Наиболее близкой по технической сущности и достигаемому эффекту является смесь для изготовления литейных форм и стержней, отверждаемых углекислым газом. включающая, мас.%: наполнитель из мате„„Я „„1789319 А1 тейных форм при литье химически активных металлов (Ti, Al, Mg) и сплавов на их основе.

Сущность изобретения: смесь содержит наполнитель из недоплава производства электротехнического периклаза 90 — 93%, жидкое стекло 7 — 10%. Формовочная смесь такого состава снижает осыпаемость до

0,007 — 0,0095%: уменьшает толщину слоя повышенной твердости на отливках, что составляет от 0,1 до 0,11 мкм, чистота поверхности отливок 20 — 37 мк, прочность на сжатие после термообработки при 1000 С

8,9 — 9,6 Н/мм, выбиваемость смеси улучше2 на в 1,5-2,0 раза. 1 табл. риала на основе периклаза в виде лома использованных литейных форм и стержней

50 — 80; жидкое стекло 10,5 — 13,0; периклазовый порошок — остальное, Используемый лом имеет химический состав, мас.%: MgO — основа, Я!02 5 — 9, NazO+ К20 1,5 — 5,0, С уменьшением доли периклазового порошка в известной смеси сократилось количество свободного оксида кальция, благодаря чему снизилась осыпаемость форм. Однако достигнутый уровень недостаточен при получении отливок массой

250 — 500 кг, когда поверхность форм испытывает значительные динамические нагрузки, вызывающие интенсивную осыпаемость. Кроме того, за счет развитой поверхности зерен спеченного наполнителя, а также большого содержания примесей в ломе и порошке, интенсифицируются окислительно-восстановительные процессы в поверхностном слоем отливки, что является причиной формирования слоя повышенной твердости толщиной до 0,4 мм

1789319 и снижает чистоту поверхности отливки, Одним из недостатков известной смеси является повышенная прочность форм после термообработки, что ухудшает выбиваемость отливок.

Цель изобретения — снижение осыпаемости форм и стержней, уменьшение глубины слоя повышенной твердости отливок и повышение чистоты их поверхности, а так>ке улучшение выбиваемости отливок.

Для достижения поставленной цели смесь для изготовления литейных форм и стержней, отвер>кдаемых углекислым газом, включающая наполнитель из материала на основе периклаза и жидкое стекло, содер>кит в качестве наполнителя недоплав и роизводства электротехнического периклаза при следующем соотношении компонентов, мас. Д:

Недоплав производства электротехнического периклаза 90 — 93

Жидкое стекло 7 — 10

Указанный недоплав представляет собой периферийную часть плавленого блока электротехнического периклаза, так называемую корку, которая из-за высокого содержания примесей является отходом производства.

Химический состав недоплава, мас, :

МgО 92,0-96,0; SiOz 2,8-5,0; Ге20з 0,2—

0,35; СаО 1,5 — 3,0, в том числе СаО свободный < 0,2; Лm прокал. остальное.

Недоплав данного химического состава обычно образуется при использовании в качестве сырьевого материала брусита или магнезитового порошка с низким содержанием железа, Использование в качестве наполнителя формовочной смеси недоплава производства электротехнического периклаза обеспечивает снижение осыпаемости форм и стержней за счет связывания содержащихся в недоплаве примесей СаО в устойчивый к гидрата ции монтичелл ит.

Способ получения предлагаемого наполнителя обусловливает минимальную пористость era зерен и значительно меньшую, чем у спеченного наполнителя, удельную поверхность, что является одной из причин ослабления нежелательных реакций в поверхностном слое отливки, Наличие в керамической структуре формы (стержня) монтичеллитовой фазы также снижает интенсивность окислител ьно-восстановител ьных процессов, ухудшающих качество отливки.

Улучшение выбиваемости готовых отливок связано с меньшей прочностью формы (стержня) после обжига, а также с преиму5

55 щественно остроугольной формой зерен плавленного наполнителя, создающих расклинивающие усилия при ударном воздействии на использованную форму(стержень).

Выбор пределов содержания недоплава производства электротехнического периклаза обусловлен следующим: при снижении его содержания менее 90 ухудшается выбиваемость отливок, увеличение количества недоплава более 93 снижает прочность форм до значений, при которых неосуществима заливка металла.

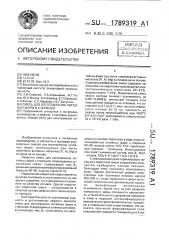

Изобретение иллюстрируется следующими примерами, в которых в качестве сырьевых материалов использованы: недоплав производства электротехнического периклаза с зерновым составом, мас. Д: фракция 0,999-0,063 мм — 80, фракция менее 0,063 мм — 20; химический состав недоплава, мас.о : Mg 93,4; SiOz 2,8;

Ре20з 0,35; СаО 3,0 в том числе СаО свободный < 0,2; Л m прокал. остальное; лом использованных литейных форм и стержней следующего зернового состава, мас.о : фракция 0,999 — 0,063 мм — 80, фракция менее 0,063 мм — 20; химический состав лома, мас. /: MgO основа, SiOz 8, Иа20 + KzO 5; магнезитовый порошок марки МЛФ по

ТУ 14 — 8 — 16 — 71; жидкое стекло содовое с модулем

M = 3,0 по ГОСТ 13078 — 67 плотностью 1,35 г/см, Формовочные смеси готовили в смесительных бегунах путем смешения наполнителей с жидким стеклом в указанных в таблице соотношениях. Время перемешивания 4-5 мин, Из полученных смесей изготовляли методом ручной набивки цилиндрические образцы с диаметром и высотой, равным

50 мм, и литейные формы массой до 200 кГ, которые отверждали продувкой углекислым газом, а затем обжигали в электропечи при температуре 1000 С.

На изготовленных образцах определяли характеристики осыпаемости литейных форм и выбиваемости отливок. Определение осыпаемости производили на приборе

056 в комплекте с прибором для взбалтывания 022, Для косвенной характеристики осыпаемости определяли глубину распространения трещин в обожженых формах с помощью измерительной линейки по ГОСТ

427 — 75, Выбиваемость отливок оценивали

ilo прочностным показателям обожженных образцов, определяемым по ГОСТ 4071 — 80, а также по числу ударов лабораторного копра до разрушения образцов.

1789319

I число y0a-

1 ров гаГора

1 торного ( копра до

Глубина Чистота по

Глубина Предел прочности при

I расчростра- сжатии, Н/ мм слоя позы-. верхности

\ шенной;отливок. мм после про- после обшин в, дувки СОз жига при резцов после обтвердости, 1000 С формах. мм разрушения образжига при

1000 С. цов. после обжига.при 10004С

Предлагае0.10

I

1 0.10

32-36

20-28

10-30

9.6

4.5

0.007

25-34

5.0, 8.9

35-37

20-60

0.0085

I

9.0

0.11

29-37

38-39

40-60

0.0095

Известная стержней 70.0

Периклазовый лоро

Жи кое стекло !2.

Для определения качества отливок в обожженные формы заливали расплав металла марки ТЛ в условиях глубокого вакуума. Глубину образовавшегося на отливках слоя повышенной твердости измеряли с помощью прибора ПТ вЂ” ЗМ, чистоту поверхности отливок — с помощью профилометра по

ГОСТ 19300 — 86, Данные испытаний представлены в таблице.

Как видно из таблицы, образцы из смеси по изобретению (примеры 1 — 3) имеют осыпаемость на 13 — 36% ниже, чем образцы из известной смеси, Глубина распространения трещин в обожженных формах по изобретению уменьшилась на 20 — 130 мм, что также свидетельствует о снижении осыпаеФормула изобретения

Смесь для изготовления литейных форм и стержней, отверждаемых углекислым газом, включающая наполнитель из материала на основе периклаза и жидкое стекло, отличающаяся тем, что, с целью снижения осыпаемости форм и стержней, уменьшения глубины слоя повышенной твердости отливок и повышения чистоты их поверхности, а также улучшения выбиваеСмесь Саста-ы формовочных смесей., ОсыпаеI

1 мас. $ месть об

Недоплав производства электротехнического периклаза 90,0 !

Жидкое стекло 0.0

1 недоплав пооиэводства электро1технического периклаза 93,0

1Жидкое стекло 10.0

Недоплав производства электроI технического периклаза 91,5

Жидкое стекло 8.5 ! гЛом использованн мости. Меньшая прочность при сжатии после обжига предлагаемой смеси обеспечивает лучшую выбиваемость готовых отливок из форм, что подтверждается снижением ко5 личества ударов лабораторного копра до разрушения образцов в 1,5-2 раза. Глубина слоя повышенной твердости отливок, полученных в формах из смесей 1 — 3, в 3,4-4 раза меньше, чем у отливок по примеру 4, 10 при этом достигнута более высокая чистота поверхности отливок.

Использование формовочной смеси по изобретению позволит повысить качество отливок из химически активных металлов, 15 снизить трудоемкость при их производстве, а также снизить себестоимость используемых для отливок форм и стержней. мости отливок, в качестве материала на основе периклаза она содержит недоплав производства электротехнического периклаза при следующем соотношении компонентов, мас,%:

Недоплав производства электротехнического периклаза 90-93

Жидкое стекло 7 — 10