Способ бесстружечного формообразования цилиндрических поверхностей деталей и инструмент для его осуществления

Иллюстрации

Показать всеРеферат

СО|ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 Н 3/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ

:ф ,о M

lP

|() (21) 4922543/27 (22) 15.02.91 (46) 23.01.93. Бюл. |ч 3 (71) Московский станкоинструментальный институт (72) Т.А.Султанов и С,О,Димитрюк (73) Московский станкоинструментальный институт (56) Целиков А,И„Луговской В.M. и Третьяков Е,M. Элементы теории поперечной прокатки и холодная прокатка на трехвалковых станах. — Вестник машиностроения, 1961, |"Ф 7., Северденко А.И. и Федоров Л.И. Прокатка в машиностроении. Минск, 1959.

Резьбонакатная головка ВНГНЗ 8-166.

ГОСТ 21760 — 76.

Авторское свидетельство СССР

N434683,,кл. В 21 Н 3/04, 1972.

Изобретение относится к способам об работки металлов на металлорежущих станках, в частности станках токарной группы, Известен способ холодной винтовой, прокатки металлов дисковыми валками, заключающийся в том, что валки вращают, а заготовку подают между вращающимися валками, оси которых скрещивают с осью заготовки.

Наиболее близким по технической сущности является способ прокатки холостыми валками, при котором заготовку вращают и подают между неприводными валками, оси которых скрещивают с осью заготовки под углом 2 — 4О. На станках общетехнологиче« Ы » 1790462 АЗ (54) СПОСОБ БЕССТРУЖЕЧНОГО ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ Й ИНСТРУМЕНТ

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Сущность изобретения: формообразование поверхности проходит в два этапа.

Прокатывают поверхность на заданную длину с уменьшением диаметра заготовки, при этом инструмент подается самозатягиванием с углом перекрещивания осей роликов в пределах 2 — 7 (прямой ход). По достижении заданной длины оси роликов разворачивают на противоположный угол перекрещивания и осуществляют обратный обкат поверхности, уменьшая высоту образованных макронеровностей. Предложен- ф ный инструмент (обкатная .головка) позволяет автоматически изменять угол перекрещивания осей роликов при изменении подачи на станке. 2 э.п.ф-лы, 3 ил.. 1 табл. ского назначения (металлорежущих) данный способ реализован с помощью резьбонакатной головки типа ВНГН.

Недостатком данного технического решения является то, что после прокатывания заготовки на обработанной поверхности остается винтовой след, который образуется иэ-за затекания металла за кромку валка и вследствие качения цилиндрической поверхности валка по заготовке под углом к ее оси. Винтовой след представляет из себя макронеровность.

Наиболее близким по технической сущности инструментом является резьбонакатная головка типа ГУР, в которой накатные

1790462 ролики вращаются на осях укрепленных диаметрально в корпусе и крышке на шаровых подшипниках так, чтобы величина перекрещивания осей роликов могла изменяться.

Недостатками данного технического ре. шения является то, что изменение величины перекрещивания осей роликов не может производйться Ь-процессе обработки. Поэтому применени м головок данного типа невозможно реализовать изобретение на . станках общетехнологического назначения.

Целью изобретения является повышение качества цилиндрической поверхности, образованной пластической деформацией. на металлорежущих станках, путем уменьшения высоты макронеровностей винтового следа, Поставленная цель достигаетсятем, что при выводе инструмента с заготовки-осуще ствляют вторичный обкат поверхности. При этом формообразование осуществляют в два этапа. 1. Прямая прокатка, при которой происходит основная работа пластической деформации, например, прокатка из заготовки диаметром 12 мм с поверхностью диаметром10 мм. 2. По достижении заданного линейного размера поверхности осуществляют разворот осей роликов на противоположный угол перекрещивания и ведут обратную обкатку поверхности, уменьшающую величину макронербвностей.

Как. видно из таблицы, при данном спо собе формообразования существует два оптимальных режима. По критерию минимальных осевых усилий, накладываемых на инструмент при обратном ходе, угол перекоса роликов равен величине, которая обеспечивает режим самозатягивания инструмента. Величина осевой подачи самозатягиванием на один оборот заготовки теоретически определяется как шаг винтового движения

S = zdptg Z, где. дд — диаметр поверхности детали;

Х- угол перекрещивания осей роликов, теоретически равный углу наклона винтовой линии, по которой происходит обкат повер-. хности.

Поэтому угол перекрещйвания осей роликов, соответствующий подаче самозатягивания и обеспечивающий в связи с этим минимальные осевые силы, накладываемые на инструмент, определяется из выражения

Х- агс19

И д

Влияние угла перекрещивания осей на качеств поверхности йллюстрируется таблицей, Чем больше угол перекрещивания; тем больше макронеровности обработанной поверхности. Это влияние сохраняется как для подачи самозатягиванием, так и при принудительной подаче,. Подачу считают принудительной, если угол перекрещивания не соответствует подаче самозатягивания.

По критерию минимальной величины макронеровностей угол перекоса осей роликов равен Х= 0 . При этом величина подачи

10 должна обеспечивать перекрытие дорожек роликов, поэтому ее определяют равенством

S = 1кn Кп, где n — количество роликов;

4 — ширина калибрующей части роликов; ..

Кд — коэффициент перекрытия, К„ = . =0,5 — 0,8;

Ввиду того что необходимая мощность

20 обработки при обратном ходе инструмента на порядок ниже; то скорость вращения заготовки можно увеличить в 3 — 5 раз, При этом качество поверхности не ухудшается.

Поставленная цель достигается также

25 тем, что в инструмент, устанавливаемый на станок, дополнительно вводят водило с установленным в нем пальцем, который взаимодействует с винтовыми пазами, дополнительно выполненными в корпусе и

80 крышке инструмента так, что при поступательном движении водила относительно корпуса и крышки последние поворачиваются относительно друг друга-и изменяют угол перекрещивания осей роликов.

Проведенный патентный и литературный обзор существующих способов показал, что совокупность существенных признаков, изложенных в формуле изобретения, и пластическая деформация в два

40 этапа, на.втором из которых осуществляют обкат образованной на первом этапе поверхности, при этом вторичный обкат может быть произведен при нулевом угле перекрещивания осей или при отрицательном угле

45 перекрещивания, причем осуществляют данный способ на металлорежущем станке инструментом, который изменяет угол перекрещивания осей роликов в процессе обработки при изменении рабочей подачи на

50 станке, соответствует критерию изобретения "существенные отличия".

Данный способ реализуется следующим образом, Заготовку вращают, а инструмент, закрепленный на станке, за водило подают в осевом направлении на заготовку. В момент касания роликов заготовки водило начинает перемещаться вдоль корпуса, при этом корпус и крышка поворачиваются относительно друг друга и изменяют угол перекрещива1790462

5 10

20

30 раз..40

Х= arctg

4S

Л бд

55 ния осей роликов до тех пор, пока не произойдет захват поверхности роликами. Далее продолжают подачу инструмента до заданного линейного размера на заготовке.

После этого подачу прекращают. Однако ролики продолжают обкатывать поверхность заготовки и перемещают корпус и крышку относительно водила в обратном направле- нии до тех пор, пока не установится нулевое положение угла перекрещивания осей; После этого задают обратную подачу, при этом угол перекрещивания осей роликов либо фиксируют в нулевом положении, либо допускают дальнейшее изменение угла перекрещивания на противоположный первоначальному и выводят инструмент в осевом направлении с обработанной поверхности. После схода с обработанной поверхности инструмент находится в рабочем положении и не требует дополнительных вспомогательных операций.

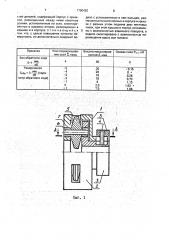

На фиг. 1 представлена схема инструмента, где в корпусе 1 и крышке 2 выполнены два взаимно перекрещенных паза, с которыми взаимодействует закрепленный в водиле 3 палец 4, а ролики 5 вращаются на

: осях 6, установленных на шаровых подшипниках 7 в корпусе 1 и в крышке 2; на фиг. 2 — вид инструмента сбоку; на фиг. 3 — взаимное положение винтовых пазов, выполнен ных в крышке 2 и корпусе 1.

Инструмент работает следующим образом.

Заготовку вращают, а инструмент подают в осевом направлении на заготовку. ПоФормула изобретения

1. Способ бесстружечного формообразования цилиндрических поверхностей деталей, заключающийся в том, что заготовку цилиндрической формы вращают и подают между накатными роликами, установленными диаметрально относительно заготовки подугломкееоси,отличающийся тем, что, с целью повышения качества поверхности путем уменьшения высоты образующихся макронеровностей после обработки заготовки на части ее длины, ось роликов устанавливают параллельно оси заготовки и принудительно задают обратное перемещение заготовки с подачей, равной:

S= Ix Knn где n — количество роликов;

4 — ширина калибрующей части ролика; сле касания роликов заготовки инструмент останавливается, но водило 3 продолжают подавать, при этом палец 4 начинает сколь- . зить по перекрещенным винтовым пазам корпуса 1 и крышки 2 и поворачивает их относительно друг друга, что приводит к перекрещиванию осей 6. установленных на шаровых подшипниках 7 в корпусе 1 и крышке 2. После этого ролики 5, вращающиеся на осях 6, захватывают обрабатываемую поверхность и производят пластическое формообразование до заданного линейного размера цилиндрической поверхности на заготовке. Затем водило 3 останавливают, но инструмент продолжает рабочее движение, палец 4 скользит по винтовым пазам в обратном направлении, что приводит к повороту осей 6 до угла перекрещивания, равного нулю. В этот момент поступательное движение инструмента прекращается. Далее водило 3 подают в обратном направлении, при этом угол перекрещивания осей 6 либо фиксируется в нулевом положении, ли- *бо оси 6 продолжают перекашиваться до угла, противоположного первоначальному и равного углу самозатягивания при обратной подаче. Инструмент сходит с обрабатываемой поверхности, выглаживая макронеровности образованные при пластическом формообразовании.

Техническая эффективность заявляемого способа заключается в следующем: при обработке стали данным инструментом по сравнению с накатной головкой типа ВНГН

35 высота макронеровностей уменьшается в 5К, — коэффициент перекрытия, равный

0,5-0,8.

2. Способ по и. 1, отличающийся тем, что; с целью снижения осевых.уси45 лий при обратном перемещении, угол перекрещивания осей роликов меняют на противоположный, величину которого устанавливают из соотношения где бд — диаметр детали, мм; S — подача, мм/об.

3. Способ попп.1 и2, отл и чаю щи йс я тем, что, с целью увеличения производительности, скорость вращения заготовки при обратном перемещении увеличивают в

2-5 раз.

4. Инструмент для бесстружечного формообразования -цилиндрических поверхно1790462 стей деталей, содержащий корпус с крышкой, размещенные между ними накатные ролики, установленные на осях, смонтированных в шаровых опорах, размещенных в крышкеив корпусе.отличающийся 5 тем, что, с целью повышения качества по- верхности, он дополнительно содержит во- дило с установленным в нем пальцем, размещенным в выполненных в корпусе и крышке с разным углом подъема двух винтовых пазах, при этом крышка и корпус установлены с возможностью взаимного поворота, а водило смонтировано с возможностью rieремещения вдоль оси головки.

1790462

Составитель Т. Султанов

Техред М.Моргентал Корректор Т, Вашкович редактор Г. Бельская

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 360 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5