Устройство для обработки уплотнительных поверхностей клиновых задвижек

Иллюстрации

Показать всеРеферат

Использование: при ремонте запорной арматуры для обработки уплотнительных поверхностей клиновых задвижек без демонтажа их с трубопровода. Сущность изобретения: в проходную часть корпуса задвижки 3 со стороны обрабатываемой уплотнительной поверхности устанавливают центрирующую опорную втулку 10. Механизмом центрирования выставляют положение оси инструментальной головки 8 относительно обрабатываемой поверхности . В клиновую полость задвижки опускают инструментальную головку 8 с пятью держателями инструмента и подпружиненным относительно головки 8 нажимным диском, на котором выполнены радиальные лепестки по числу держателей. Держатели и пружины расположены по окружности головки 8 из условия их чередования. На фланец задвижки монтируется основание 1 с приводом 2, взаимодействующим с инструментальной головкой через цепь и приводную и ведомую. звездочки,6 ил. ю с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 В 23/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4772371/08 (22) 21.12.89 (46) 23.01.93. Бюл. N 3 (71) Управление северо-западными магистральными нефтепроводами (72) Н.С.Головнев, А,М.Фролов, А.Ф.Карпов, P.C.ÀêáàUjåa и В.Я.Васильев (73) Производственное объединение северо-западными магистральными нефтепроводами (56) Авторское свидетельство СССР

N - 595127, кл. В 24 В 15/02, 1976.

Авторское свидетельство СССР

N 772828, кл. В 24 В 23/02, 1978.

Авторское свидетельство СССР

N 122715, кл. В 23 В 23/02, 1959. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК (57) Использование: при ремонте запорной арматуры для обработки уплотнительных

Изобретение относится к технологии ремонта запорной арматуры и может быть использовано при обработке уплотнительных поверхностей клиновых задвижек без демонтажа их с трубопровода в отраслях промышленности, связанных с эксплуатацией клиновых задвижек в трубопроводах различного назначения.

Известно устройство для обработки седла клиновой задвижки, содержащее корпус с установленным в нем инструментом и механизмом крепления устройства на обрабатываемой детали, выполненным в виде

„.,5U„„1790479 АЗ поверхностей клиновых задвижек без демонтажа их с трубопровода. Сущность изобретения: в проходную часть корпуса задвижки 3 со стороны обрабатываемой уплотнительной поверхности устанавливают центрирующую опорную втулку 10. Механизмом центрирования выставляют положение оси инструментальной головки 8 относительно обрабатываемой поверхности. В клиновую полость задвижки опускают инструментальную головку 8 с пятью держателями инструмента и подпружиненным относительно головки 8 нажимным диском, на котором выполнены радиальные лепестки 3 по числу держателей. Держатели и пружины расположены по окружности головки 8 из условия их чередования. На фланец задвижки монтируется основание 1 с приводом 2, взаимодействующим с инструментальной головкой через цепь и приводную и ведомую . звездочки, 6 ил.

° июле реек, связанных с винтом (установленным с возможностью осевых перемещений посредством размещенной в корпусе гайки) и находящихся в зацеплении с зубчатыми колесами, закрепленными на валах зксцентриковыми шейками, на которых установлены шпонки.

Невозможность точной установки угла наклона шлифовального круга к обрабатываемой уплотнительной поверхности влечет за собой искажение при обработке, что сказывается на неплотности контактируемой . пары клин — задвижка. В момент пуска — ос1790479 танова механизма за счет изменгпощихся инерционных нагрузок появляется дополнительная вибрация, что также сказывается на качестве обрабатываемой поверхности.

Известно устройство для шлифования

"уплотнительных поверхностей задвижек, содержащее корпус; выполненный коническим и снабженный сменными центрирующими вкладышами, механизм крепления, шлифовальнМй круг с планшайбой, привод .вращения которого выполнен в виде полой гильзы с фланцем и пальцами, установленными с возможностью зацепления с планшайбой; шарнирно связанной со шпинделем, смонтированным с возможностью осевого перемещения.

В данном устройстве возникает возможность повреждения уплотнительной поверхности в момент подачи и отвода обрабатывающего инструмента;,кроме того, неудовлетворительное качество и точность обработкй уплотнительных поверхностей вследствие применения шлифовального круга, который переносит свои неровности и шероховатости на обрабатываемую уплот,нительную поверхность по концентрическим окружностям.

Известно приспособление для обработки уплотнительных колец в клиновых задвижках, содержащее кронштейн, в котором установлен имеющий вертикальную подачу пустотелый винт-с размещенной внутри него втулкой, передающей вращение от привода через симметричную фрикционную коническую передачу и шаровые шарниры к инструментам, получающим подачу от перемещения пустотелого винта, воздействующего через ведущий диск на ведомые диски фрикционной передачи.

Кронштейн приспособления крепится к фланцу задвижки, причем место крепления находится на значительном удалении от обрабатывающего инструмента, что не исключает вибрацию всего приспособления, которая сказывается на качестве обрабатываемой поверхности. Наличие в приводе свободных соединений, а именно пустотелого винта с размещенной внутри него втулкой, передающей вращение от привода к инструментам, в момент пуска или остановки механизма вызывает дополнительную вибрацию, что также сказывается на качестве обрабатываемой поверхности. Обрабатывающие инструменты в процессе работы эасаливаются, и на притираемой уплотнительной поверхности возможны образования задиров и рисок по концентрическим окружностям, Целью изобретения является повышение качества обработки уплотнительных поверхностей клиновых задвижек.

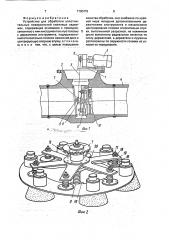

На фиг. 1 изображено предложенное устройство в рабочем положении, разрез; на фиг. 2 — общий вид инструментальной головки с держателями инструмента и нажимным диском; на фиг. 3 — нажимной диск; на фиг. 4 — центрирующая опорная втулка; на

10 фиг. 5 — схема расположения обрабатывающих элементов относительно уплотнительной поверхности; на фиг. 6 —. схема обоснования количества обрабатывающих элементов.—

Устройство (фиг. 1) содержит основание

1 с приводом 2, установленным на корпусе задвижки 3 участка трубопровода 4 и соединенным цепью 5 через звездочки 6 и 7 с инструментальной головкой 8, ось 9 которой

20 вворачивается в центрирующую опорную втулку 10; установленную в проходной полости задвижки 3,. и закрепляется контргайкой 11.

Инструментальная головка 8 (фиг. 2}

25 имеет корпус 12, вращающийся на оси 9, звездочку 7, основание 13, на котором расположены не менее пяти держателей 14 инструмента, имеющих подшипниковые узлы, с чашечными обрабатывающими элемента30 ми 15, в промежутках между которыми равномерно по окружности расположены пружинные прижимные. механизмы, содержащие пружину 16, палец 17,- регулирующую втулку 18, поджимающие радиальные

35 лепестки 19 нажимного диска 20, закрепленного на корпусе 12.

Для создания первоначального минимального усилия на инструментальную голавку с держателями инструмента

40 производят затяжку пружин 16 регулирующими втулками 18, заворачиваемыми на пальцы 17 на три оборота, при этом нажимной диск 20 оказывается подпружиненным . относительно инструментальной головки 8

45 и выполняет функции амортизатора и компенсатора напряжения.

Центрирующая опорная втулка 10(фиг. 4) содержит обечайку 21, выполненную разрезной и имеющую скошенную поверхность под

50 углом а, равным углу наклона уплотнительной поверхности корпуса задвижки 3, и механизм центрирования головки 8, включающий ступицу 22, размещенную по центру скошен. ной поверхности перпендикулярно к ней, 55 мерную тягу 23 и ушки 24, приваренные к ступице 22 и обечайке 21, распорные винты

25, соединенные муфтой 26 и осью 27 с обечайкой 21 и ступицей 22, Установка и работа устройства осуществляются следующим образом..Снимают вер1790479 хнюю крышку задвижки и вынимают клин. вокруг своей оси, обеспечивает высокую

Устанавливают центрирующую опорную степень плоскостности, а уменьшение усивтулку 10 во внутренней цилиндрической лия нажатия в конце процесса обработки— полости задвижки 3 со стороны обрабатыва- высокую чистоту при любой зернистости обемой уплотнительной поверхности на рас- 5 рабатывающего элемента. стоянии 10-15 мм от поверхности элемента Для обеспечения самоочистки обраба15 выверяют ее по плоскости и разжимают тывающих элементов 15 от засаливания, саобечайку распорными винтами 25 путем мозаточки их в одной плоскости в процессе вращения муфты 26. При этом получается работы необходимым условием является жесткое сцепление всей наружной поверх- 10 обеспечение конструктивного выполнения ности обечайки 21 с внутренней поверхно- основания 13 таким образом, чтобы внутстью корпуса задви>кки 3, обеспечивается ренний диаметр обрабатывающего элеменжесткая установка центрирующей опорной та 15 при своем вращении выходил за втулки 10. Вставляют инструментальную го- наружный диаметр уплотнительной поверхловку 8 во внутреннюю полость задвижки 3 15 ности корпуса задвижки 3 на 2-5 мм (фиг. 5). и вворачивают ось 9 в ступицу 22 центриру- При соблюдении этого условия будет обесющей опорной втулки.10 до соприкоснове- печиваться высокая чистота обработки упния обрабатывающих элементом 15 с лотнительной поверхности и высокая уплотнительной поверхностью корпуса за- степень плоскостности. движки 3, после чего проверяют точность 20 Практика показала, что в процессе экс- установки центрирующей опорной втулки плуатациитрубопроводов наднеихскапли10 и в случае надобности производят ее вается шлам (песок, капли от сварки подрегулировку. Далее заворачивают ось 9 трубопровода и т.д.), который, передвигаясь в ступицу 22 центрирующей опорной втулки . вместе с рабочей средой, попадает при за10 для создания необходимого давления об- 25 крытии задвижки между уплотнительными рабатывающих элементов 15 на уплотни- поверхностями, и происходят задиры и нательную поверхность в зависимости от . плывы, достигающие порою 1,5 — 2,5 мм в мощности привода и производят фиксацию глубину и.расположенные в основном внизу оси 9 контргайкой 11. Устанавливают осно- и вверху на 1/3 уплотнительной поверхнование 1 с приводом 2 на шпильки задвижки 30 сти. При притирке предлагаемым устройстЗ,надеваютцепь5назвездочкиби7,после: вом важно то, чтобы как минимум два чего натягивают цепь 5 и регулируют пло- обрабатывающих элемента 15 одновременcKocTHocTb приводной и ведомой звездочек но находилась на поверхности задиров. Ос6 и 7 гайками, навинчиваемыми на шпильки тальные элементы 15 в это время находятся задвижки 3. 35 в зависшем состоянии, и последовательДля создания оптимального равномер-. ность их работы чередуется по мере вращеного давления обрабатывающих элементов ния инструментальной головки 8 до полной на уплотнительную поверхность во время обработки выступающихместотносительно всего процесса притирки на нажимномдис- уплотнительной поверхности, в результате ке 20 выполняют радиальные лепестки 19 по 40. чего происходит их равномерный износ, при числу держателей 14 (фиг, 3). При этом на- дальнейшей доводке работают уже. все обжимной диск 20 выполняет двойную функ- рабатывающие элементы 15 одновременно. цию — амортизатора. и компенсатора Это можно обеспечить при числе притирочнапряжения, Практическое использование ных элементов 15 не менее 5 штук, при этом изобретения показаловысокуюнадежность 45 достигается необходимая степень плоскоработы устройства при высоком качестве стности уплотнительной поверхности. Если выполняемых работ. количество обрабатывающих элементов 4;;

В процессе обработки происходит вра- (фиг, 6}, при прохождении поверхности защение инструментальной головки 8 вокруг диров основание 13 вместе с обрабатыва оси9, планетарное eðàùåíèåoáðàáàòûpàþ- 50 ющими элементами 15 под действием щих элементов 15 вокруг осей держателей пружин резко устремляется на уплотйй14 инструмента за счет сил трения, а также тельную поверхность и какую-то часть ее равномерное поджатие пружинами 16 инс- шлифует. происходят местные выработки трументальной головки 8 к уплотнительной на уплотнительной поверхности, которые в поверхности, в результатечегоустраняется 55 дальнейшем трудно выводятся. При устаопасность повреждения притираемой rto- новке обрабатывающих элементов 15 в коверхности в момент пуска-останова и не личестве 3 штук и менее невозможно возникает вибрации; кроме того, располо- достичь необходимой степени плоскожение обрабатывающих элементов на од- стности из-за хаотичного движения осноном жестком основании 13, вращающемся вания 13.

7 1790479 . . 8

Ф о рмул а изобретения Устройство для обработки уплотнительных поверхностей клиновых задвижек, содержащее основание с приводом, связанную с ним инструментальную головку с держателем инструмента, подпружиненный относительно головки нажимной диск и центрирующую опорную втулку, о т л и ч а ющ е е с я тем, что; с целью повышения качества обработки. оно снабжено по крайней мере четырьмя дополнительными держателями инструмента и механизмом центрирования головки относительно втул5 ки, выполненной разрезной, на нажимном диске выполнены радиальные лепестки по числу держателей, а держатели и пружины расположены по окружности головки из условия их чередования..

Фиг. 3

1790479

Па5ерхнасть а5рабать уплоенютельиая,ял®мин

Фиг.б

Составитель H. Головнев

Техред M.Ìîðãåíòýë Корректор" Т. Вашкович

Редактор Г. Бельская

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101

Заказ 360 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5