Способ получения безводного сульфата натрия из глауберовой соли

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИС ТИЧЕСКИХ

РЕСПУБЛИК (505 С 01 D 5/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ (21) 4889384/26 (22) 10,12.90 (46) 23.01.93. Бюл. ¹ 3 (73) Предприятие "Конен", B.Д Чернов (75) В.Д.Чернов, И.З.Эйфер, О.А.Вартеванян, Н.С.Марков, А.A.ßêîáóê и B.Â.Ïàâëþщик (56) Эйфер И.3., Рудова Г.А. Процессы кристаллизации сульфата натрия в производстве вискозного волокна; — M., 1976,с.20-30. (54) СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО

СУЛЬФАТА НАТРИЯ ИЗ ГЛАУБЕРОВОЙ

СОЛИ (57) Использование: производство химиче. ских волокон. Сущность способа заключается в том, что глауберову соль плавят при нагревании с последующей изотермической дегидратацией при 35-170 С, давлении

0,00449-0,720 МПа и рН 2-5 или 9-11 в 2 стадии, причем температуру и давление на первой стадии поддерживают выще, чем на второй. Далее упаренную суспензию с обеИзобретение относится к регенерации технологических растворов в производстве химических волокон, в частности, к способу получения безводного кристаллического сульфата натрия дегидратацией глауберовой соли, выделенной низкотемпературной вакуумной кристаллизацией из технологических растворов вискозных производств.

При формовании гидратцеллюлозных волокон, получаемых по вискозному методу, в циркуляционном контуре осадительной ванны накапливается избыточное количест. во сульфата натрия, образующегося в ре„„. Ж „, 1790548 А3 их стадий кристаллизации направляют на стадию плавления глауберовой соли при нагревании с принудительной циркуляцией суспензии через подогреватели с кратностью 50-150, линейной скоростью 1-3 м/с и разностью температур на входе и выходе

0,5-2,0 С. После этого суспензию сгущают, отделяют кристаллы безводного сульфата натрия, а осветленныи маточййй раствор параллельными потоками подают на 1 и 2-ю стадии кристаллизации с массовым соотношением потоков 1,3-3,3:1 соответственно, При этом вторичный пар, образующийся на

1-й стадии, делят на два потока, один из которых принудйтельно направляют в подогреватель 1-й стадии кристаллизации, а второй — в. подогреватель 2-й стадии, 3 вторичный пар со 2-й стадии направляют в подогреватель стадии плавления, При этом получают безводный товарный сульфат натрия с содержанием основйого веЩества :

99,00% при производительности установ- 1 ки 60 т/сут. 1 з.п. ф-лы, 1 ил„1 табл, О (Л ь зульта ге взаимодействия серной кислоты,, ф осадительной ванны с едким натром, содер - р жащимся в прядильном растворе, Избыточный сульфат натрия выводится из контура формования волокна вместе с осадительной, Ф ванной и поэтому возникает необходимость (д) переработки раствора осадительной ванны, которая преследует две цели; выделение сульфата натрия в виде товарной продукции и регенерацию технологических растворов с целью возврата в цикл формования волокна ценных компонентов — сульфата цинка и серной кислоты. !

1790548

Недостатками данного. способа дегид- . ратации глауберовой соли и получения кристаллического безводного сульфата натрия являются: 35 высокие затраты тепловой энергии, вызванные большими расходами технологического водяного пара — не менее 10,05 10 дж

9. (2,4 Гкал) на 1 т безводного сульфата натрия, расходуемого на работу пароструйных ин- 40 жекторов с образованием греющего пара; низкая производительность стадии пол- учения безводного сульфата натрия из глауберовой соли — 35-40 т/сут„не выше; осуществление процесса выпаривания- 45

-.-кристаллизации при значениях рН среды, равных 9-11, соответствующих только вос ходящей ветви кривой зависимости растворимости сульфата цинка от рН среды, 50 оставив в стороне нисходящую ветвь в об.ласти рН 2-5; присутствие в кристаллах сульфата натрия значительного количества примесей, в частности сульфата цинка (не менее 0,1 масс по цинку), соответственно, низкое качество конечного продукта — безводного кристаллического сульфата натрия, инкрустация сульфата натрия на поверхности теплообмена подогревателей и соот55

Наиболее близким по технической сущности и достигаемому результату к данному способу является непрерывный способ дегидратации плава глауберовой соли в собственной кристаллизационной воде методом вакуум-выпарной кристаллизации с выделением кристаллического безводного сульфата натрия, Сущность способа заключается в том, что полученные на первой стадии кристаллы глауберовой соли подвергают нагреву, инконгрузнтнîMó плавлению в собственной кристаллиэационной воде при

32,38 С, изотермическому выпариванию растворителя — кристаллизацйонной воды с

- кристаллизацией безводного сульфата натрия из образующегося пересыщенного воднбго раствора суспензии под вакуумом при 50 С и остаточном давлении 0,0107 мПа (0,109 ата); в нейтральной или щелочной среде при рН 8-11, сгущению продукционной 20 суспензии и выделению из сгущенной суспензии твердого осадка — кристаллического безводного сульфата натрия с возвратом ос:: ветленной суспензии со стадии сгущения и выделения твердого осадка на стадию плав- 25 ления глауберовой соли, с направлением части вторичного пара, образующегося на стадии кристаллизации, на стадию нагрева циркулирующей суспензии и конденсацией

его избытка, 30 ветственно короткий (2-3 сут.) межпромывочный цикл их работы; осуществление процесса дегидратации в области температур 50-60" С под вакуумом со всеми сложностями обслуживания вакуумных систем, Цель изобретения — повышение качества товарного сульфата натрия за счет уменьшения количества примесей и повышение содержания основного вещества в нем, увеличение производительности стадии дегидратации глауберовой соли, Поставленная цель достигается тем, что в известном способе изотермической дегидратации глауберовой соли, включающем плавление исходной соли при нагреве ее, дополнительный подогрев суспензии, циркулирующей через подогреватель, изотермическую кристаллизацию безводного сульфата натрия упариванием кристаллизационной воды с циркуляцией суспензии, сгущение суспензии, разделение ее на кристаллы безводного сульфата натрия и осветленный маточный раствор, подачу вторичного пара, образующегося при кристаллизации, на стадию дополнительного подогрева циркулирующей суспенэии, согласно предложению, изотермическую кристаллизацию сульфата натрия проводят при

35-170 С, давлении 0,00449-0,720 мПа и рН среды 2-5 или 9-11 в две стадии, причем температуру и давление на первой стадии поддерживают выше, чем на второй, с последующей подачей упаренной суспензии с обеих стадий кристаллизации на стадию плавления глауберовой соли, циркуляцию суспензии через подогреватели осуществляют принудительно с кратностью 50-150 с линейной скоростью 1-3 с разностью температур на входе и выходе подогревателей

0;5-2,0 С, сгущению подэергают суспензию со стадии плавления с последующей подачей осветленного маточного раствОра параллельными потоками на первую и вторую стадии кристаллизации с массовым соотношением потоков 1,3-3,3:1 соответственно, при этом вторичный пар, образующийся на первой стадии кристаллизации, делят на два потока, один из которых принудительно направляют в подогреватель первой стадии кристаллизации, а второй поток под собственным давлением направляют в подогреватель второй стадии кристаллизации; вторичный пар второй стадии кристаллизации направляют в подогреватели стадии плавления. Для приготовления греющего пара подогревателя первого корпуса можно применять механическую компрессию части вторичного пара первого корпуса. Также вторичный пар первого корпуса можно ис179G548 пользовать исключительно в качестве греющего пара подогревателя второго корпуса, а в качестве греющего пара годогревателя первого корпуса использовать греющий

rар. образуемый из свежего перегретого пара.

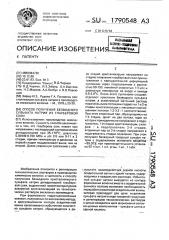

При реализации способа в области температур кристаллизации 110-170 С и давлении вторичного пара второго корпуса соответственно больше атмосферного вторичный пар первого корпуса возможно использовать в качестве греющего пара подогревателя второго корпуса, а вторичный пар второго корпуса удалять из корпуса и со стадии под собственным избыточным давлением и использовать как греющий пар соответствующих параметров для нужд производства, а для приготовления греющего пара подогревателя первого корпуса использовать свежий водяной пар, Дополнительное отличие. способа за.ключается в том,- что с целью упрощения процесса, осветленный маточный раствор со стадии сгущения возвращают на стадию плавления глауберовой соли и подачу смешанной суспензии параллельными потоками в указанном соотношении на стадии кристаллизации осуществляют непосредственно со стадии плавления, На чертеже представлена схема, по которой осуществляют процесс дегидратации глауберовой соли по предлагаемому двухстадийному способу с термокомпрессией части вторичного пара первой стадии.

В расплавитель-мешалку 1 со стадии получения глауберовой соли поступает поток кристаллов глауберовой соли с температурой+5-+10 С, а иэ выгружных устройств 2 и 3 — продукционная суспензия выпарных кристаллизаторов 4 и 5. В расплавителе 1 при смешении потоков за счет тепла продукци нной суспензии происходит нагрев кристаллов глауберовой соли до температуры плавления 32,3d Ñ, плавление их, смешение плава с продукционной суспенэией стадии кристаллизации; выравнйвание температуры смеси. Расплавитель 1 имеет вь.носной циркуляционный контур с насосом 6 и кожухотрубчатым подогревателем 7, в котором поток циркулирующей смеси дополнительно принимает тепло конденсации вторичного пара выпарного кристаллизатора 5. Смесь плава глауберовой соли с продукционной суспензией выводят из расплавителя 1 по уровню и насосом 8 подают в сгуститель 9. Сгущенная суспензия снизу сгустителя 9 поступает в центрифугу

10 на отделение твердой фазы, Осадок центрифуги 10 — кристаллы безводного сульфата натрия направляют на сушку, а осветленную суспензию сгустителя 9 и фугат центрифуги 10 смешивают,в сборникемешалке 11 и далее насосом 12 в заданном . соотношении потоков для каждого режима

5 направляют на дегидратацию — на прием циркуляционных насосов 13 и 14 выпарных кристаллизаторов 4 и 5 для смешения с потоками суспенэии, циркулирующей через подогреватели 15 и 16. Вывод продукцион-

10 ной суспензии иэ выпарных кристаллизаторов 4 и 5 осуществляют через выгружные устройства 2 и 3. Часть вторичного пара выпарного кристаллизатора 4 откачивают из кристаллиэатора 4 пароструйным инжек15 тором 17. В увлажнителе 18 смесь сжатого вторичного пара кристаллизатора 4 и рабочего пара инжектора 17 увлажняют и образуют греющий пар первой ступени кристаллизации, который подают в меж20 трубное пространство кожухот рубчатого подогревателя 15 циркуляционного контура кристаллиэатора 4. Остальную часть вторичного пара выпарного кристаллизатора 4 компримированию не подвергают, а на25 правляют в качестве греющего пара в межтрубное пространство кожухотрубчатого подогревателя 16 циркуляционного контура кристаллизатора 5. Сюда же поступает избыток греющего пара из подогревателя 15, 30 Из кристаллизатора 5 вторичный пар под собственным давлением вместе с избытком греющего пара подогревателя 16 направляют в межтрубное пространство кожухотрубчатого подогревателя 7 контура циркуляции

35 расплавителя 1 в качестве греющего пара.

Конденсат из подогревателя 7 стекает в сборник конденсата 19, а из подогревателей

15 и 16 — в сборник конденсата 20, Пары из сборников конденсата 19 и 20 направляют в

40 межтрубное пространство подогрейателя 7, а конденсат выводят за пределы установки.

Избыток греющего лара, неконденсирующиеся газы и пары выводят из подогревателя 7 на конденсацию и удаления иэ системы.

45 Пример ы 1 - 3, Опыты проводят по схеме, представленной на чертеже, на про- мышленной установке кристаллизации сульфата натрия с вертикальными выпарными кристаллизаторами 4 и 5 диаметром 0 =

50 =2300 мм и высотой Н = 5200 мм, с термо компрессией части вторичного пара кристаллиэатора 4 в пароструйном инжекторе.

Условия и результаты опытов представлены в таблице.

55 Пример 4. Опыт проводят по примеру

1, но с механической компрессией части вторичного пара кристаллизатора 4 вместо термокомпрессии этой части вторичного пара в пароструйном инжекторе для приготовления греющего пара подогревателя этого

1790548

15

25

50

7 корпуса, Условия и результаты опыта представлены в таблице.

Пример 5, Опыт проводят по примеру

1, но без теплового насоса, Вторичный пар кристаллизатора 4 без компрессии используют в качестве греющего пара подогревателя 16 кристаллизатора 5. Греющий пар подогревателя 15 кристаллизатора 4 готовят из свежего пара. Условия и результаты опыта представлены в таблице

Пример 6. Опыт проводят по примеру

5; йо при температуре выпаривания-кристаллизации в кристаллизаторе 4 — 1700С, и э кристаллизаторе 5-154 С, Вторичный пар кристаллизатора 5 выводят из кристаллизатора 5 и со стадии под собственным давлением во внешнюю энергосистему э качестве независимого теплоносителя. Условия и результаты опыта представлены в таблице;

Пример 7, Опыт проводят по примеру

1, но по упрощенной схеме — осветленный маточный раствор сгустителей 9 и фугат центрифуг 10 возвращают в расплавитель 1, исключив иэ схемы сборник-мешалку 11. В расплавителе 1 этот осветленный маточный.раствор смешивают с плэвом глауберовой соли и с упаренной суспензией из кристаллизаторов 4 и 5 и смешанную суспензию частично направляют вновь на сгущение в сгустители 9 и центрифуги 10, и частично направляют параллельными потоками в кристаллизаторы 4 и 5 непосредственно из расплавителя 1; Условия и результаты опытов представлены в таблице.

Пример 8. Опыт проводят по способу, 35 принятому за прототип, Результаты опыта представлены в таблице.

Реализация способа при температурах менее 35 С не представляется возможной, т,к, температура плавления глауберовой соли 32,38 С, и при этой температуре равновесная фаза содержит NazS04 и NaiSQ4

10Н О.

Реализация способа при температурах выше 170 С йе привела к увеличению ripoизводительности стадии и повышению качества сульфата натрия, а затраты энергии на

Формула изобретения . 1. Способ получения безводного сульфата натрия из глауберовой соли, получен- ной из отработанных технологических растворов вискозных производств, включающий плавление исходной соли при нагреве ее, дополнительный подогрев суспензии, циркулирующей через подогреватель, изотермическую кристаллизацию безводного реализацию способа резко выросли и превысили затраты энергии на реализацию способа, принятого за прототип.

Реализация способа в диапазоне температур 35-170 С при кислотности среды рН 1 и рН 12, кратности циркуляции суспензии через выносной подогреватель менее 50, линейной скорости суспензии в трубках подогревателей менее 1,0 м/с и разности температур потока циркулирующей суспензии на выходе и входе подогревателей более

20С не привела к повышению производител ьности стадии дегидратации и улучшению качества сульфата натрия, Реализация способа в диапазоне 35170 С при кислотности среды рН 6 и рН 8, кратности циркуляции суспензии через выносной подогреватель более 150, линейной скорости суспензии в трубках подогревателей более 3,0 м/с и разности температур потока циркулирующей суспензии на выходе и входе подогревателей менее 0,5 С привела к увеличению затрат энергии на гидравлические сопротивления без дальнейшего увеличения производительности.

Реализация способа в области рН 5-8 привела к ухудшению качества сульфата натрия — к увеличению содержания Zn в товарном Иа2804 более 0,1 мас.%, Как следует из таблицы, проведение процесса при предлагаемых условиях позволит по сравнению б прототипом снизить затраты энергии на тепловые процессы дегидратации глауберовой соли с 3,2710

Дж/1000 кг NazS04 до 1,753-2,740 10

Дж/1000 кг Мэ2504 (на 47-16%), повысить производительность стадии дегидратации глауберовой соли установок кристаллизации сульфата натрия из технологических растворов вискозных производств с 35 до 60 т/сут. по товарному кристаллическому безводному сульфату натрия с одновременным улучшением качества товарного сульфата натрия за счет снижения примесей цинка с

0,17 мас, до 0,06-0,08 мас.7ь, при содержании NazS04 в продукте 99,6 мас,%. сульфата натрия упариванием кристаллизационной воды с циркуляцией суспензии, сгущение суспензии, разделение ее на кристаллы безводного сульфата натрия и осеетленный маточный раствор, подачу вторичного пара, образующегося при крйсталлизации на стадию дополнительного подогрева циркулирующей суспензии, о тл и ч а ю щи и с я тем, что, с целью снижения

1790548 массовым соотношением потоков 1,3-3,3;1 соответственно, при этом вторичный пар, образующийся на первой стадии. делят на два потока, один из которых принудительно направляют в подогреватель первой стадии кристаллизации, а второй поток — в подогреватель второй стадии, вторичный пар с второй стадии направляют в подогреватель стадии плавления.

2. Способ по п.1, отличающийся тем, что, с целью упрощения процесса, осветленный маточный раствор со стадии сгущения возвращают на стадию плавления глауберовой соли и подачу суспензии параллельными потоками в массовом соотношении 1,3-3,3:1 на стадии кристаллизацйи безводного сульфата натрия осуществляют непосредствейно со стадии плавления глауберовой соли. энергозатрат, снижения содержания примесей в целевом продукте, кристаллизацию сульфата натрия проводят при температуре

35-170 С, давлении 0,00449-0,720 мПа и рН среды 2-5 или 9-11 в 2 стадии, причем температуру и давление на первой стадий поддерживают выше, чем на второй, с последующей подачей упаренной суспензии с обеих стадий кристаллизации на стадию плавления глауберовой соли, циркуляцию суспензии через подогреватели осуществляют принудительно с- кратностьв 50-150. с линейной скоростью 1-3 м/с, с разйостью температур на входе и выходе подогревателей 0,5-2,0 С, сгущению подвергают суспензию со стадии плавления с последующей подачей осветленного маточного раствора параллельными потоками на первую и вторую стадии кристаллизации с

Опыт

8 (прототип) 2270 2270 2270 2270

2270

50 170 100 100

0,0105 0,720 0,0879 0,0879

100 50

0,0879 0,0105

170

0,720

100

0,0879

35 154 84 84

0,00449 0,499 0,0493 0,0493

2,51:1 3,3;1 2,47:1 1,30:1

84

0,0493

2,47:1

50 150 75

150 75

1,0 . 3 0

0,3

3,0 2,0

2,0

2,0

2,0

1,0

1,0

6,0

0,5

1,0

2,0 0,5

1,0 тур на ре, (3) . (4) . (3,5) (3).1 753х 2 720х 2 231х 2 738х х109 х109 х109 х109

; (4) . (3)

2,16 х 2,30х

:х10 х109 (3) 2,304х х10 ерес3,27х

10в

Показатели производства 1000 кг кристаллического безводного сульфата натрия

Расход глауберовой соли, кг

Режим!кристаллизатора

Температура, С

Давление, мПа

Режим П кристаллизатора

Температура, С

Давление, мПа

Соотношение потоков в кристаллизаторы 4 и 5 на дегидратацию

Кислотность суспензии, рН

Кратность циркуляции суспенции в циркуляционных контурах

Скорость потоков суспензии в трубках подо2270 2270 2270(1) 154 84 50

0,499 0,0493 0,0105

1,58:1 247:1 1:1

1790548

12

Продолжение таблицы ч а н и е: 1. При двух параллельно работающих кристаллиэаторах в одном режиме с рабочим. паром пароструйных инжекторов параметров Po = 3 мПа, to =150 C, lo =2762 10 Дж/кг(659,7 ккал/кг).

2, Исключая затраты электрической энергии на организацию принудительной циркуляции суспензии, которые составляют

0,54 - 1,45 10 Дж (1 5 - 40 кВт ч).

3, Параметры рабочего пара инжектора: Po = 0,8 мПа, t = 195ОС, 4 = 2828,2 10 Дж/кг (675,5 ккал/кг).

4, Параметры перегретого водяного пара: Р = 3,0 мПа, to = 350 С, 4 = 3112,9 10 Дж/кг (743,5 ккал/кг).

5. Включая расход электрической энергии на механическую компрессию вторичного пара (14,05 кВт ч), 6. Отличие результатов опыта 7 от результатов опыта 1 заключается в увеличении среднего размера кристаллов безводного сульфата натрия с dip =0,4 мм до dip= 0,7 мм, т.е; в увеличенйи размера кристаллов товарного сульфата натрия.

Приме

Составитель Л.Темирова

Техред М.Моргентал Корректор С.Шекмар

Редактор Т.Куркова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ. 364, Тираж . Подписное

ВНИЙПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж 35, Раушская наб., 4/5