Способ формования штапельных волокон

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s С 03 В 37/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ л

В °

ЪвГ

1 (21} 4916358/33 (22) 04,03.91 (46) 23.01.93. Бюл. ¹ 3 (71} Научно-исследовательская лаборатория базальтовых волокон Института проблем материаловедения АН УССР

{72) В,П.Сергеев, Н,С,Гаврилюк, Ю,Н.Чувашов, О.В.Тутаков, В.И.Божко, Э.А.Шусть, З.Н,Шевченко, М.Н.Калин, О.А.Волынец и

Л.С.Малыш ко, (73) Научно-исследовательская лаборатория базальтовых волокон Института проблем . материаловедения АН УССР (56) Тобольский Г.Ф. Минеральная вата и изделия из нее. Челябинск, Южно-Уральское книжное изд-во, 1968, с.237, Патент США ¹ 2785791, кл, С 03 В

37/04, опублик. 1972.

Изобретение относится к изготовлению волокон из стекломассы, а именно к способам формования т нких и супертонких штапельных волокон. Изобретение может быть использовано на предприятиях промышленности строительных материалов, в химической промышленности и в других отраслях, производящих штапельное волокно.

Известен способ формования тонких штапельных волокон путем раздувания вертикальной струи расплава высокоскоростным потоком воздуха или пара. Способ вертикального раздува волокон включает приготовление расплава, формование струй с помощью фильерного питателя под действием силы земного тяготения и раздува струй расплава высокоскоростным энергоносителем. Этот способ позволяет произво. Я2 1790559 А3

2 (54) СПОСОБ ФОРМОВАНИЯ ШТАПЕЛЬНЫХ ВОЛОКОН (57) Использование: в изготовлении волокон из стекломассы. Сущность изобретения: приготавливают расплав. Формуют из расплава струю, которую затем раздувают в штапельное волокно. Одновременно с формованием струи расплава через нее пропускают электрический ток и воздействуют на нее вращающимся магнитным полем с воз-. растающим числом оборотов в направлении движения струи, 1 ил. дить из стеклорасплавов тонкйе минераль-, д ные штапельные волокна диаметром 12-17 мкм.

Недостатком способа является высокий Г: "О процент неволокнистых включений в штапельном волокне. Этот недостаток обуслов- Q лен сравнительно малой поверхностью (Я. контакта энергоносителя с раздуваемым {) расплавом и громадным градиентом теМпературы в зоне волоконообразования. Кроме того, в процессе раздува волокон этим crio- Ы сабом и расплав и.энергоноситель перемещают в одном направлении. Поэтому вытягивание волокон осуществляется за счет разности скоростей струи расплава и энергоносителя, который отрывает от струи отдельные капли, вытягивая из них волокна.

Из известньх способов формования штапельных волокон наиболее близким по

1790559 технической сущности и достигаемому эффекту является способ получения волокон, Способ включает следующие операции; приготовление расплава, формование струи с помощью фильерного питателя под действием силы земного тяготения, выдавливание расплава центробежной силой через . фильеры вращающейся чаши и раздув энергоносителем струй термонластического материала.

Преимущество этого способа формова.ния штапельных волокон перед способом

ВРВ заклЮчается в том что осуществляют двухстадийное формование струй расплава, обеспечивающее получение более тонких струек расплава, которые в процессе раэдува имеют большую поверхность контакта с потоком.

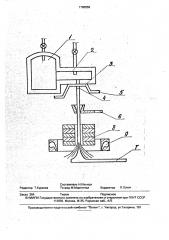

Цель изобретения - улучшение качества волокон при одновременном снижении металлоемкости и увеличении срока непрерывной обработки, На чертеже представлена установка для формования штапельных волокон, Для приготовления расплава из горных пород осуществляют загрузку в печь, раскаленную до 1400 С, кускового материала. В печи под действием высокой температуры кусковой материал сплавляется. Затем расплав выдерживают при этой температуре заданное время для обеспечения его однородности и передают в фидер печи на выработку. В фидере печи расплава подогревают до заданной температуры. Формование

:струи расплава производят с помощью фильерного питателя за счет действия силы земного тяготения, которая заставляет расплав истекать из фильеры струй. Для обеспечения протекания электрического тока через истекающую струю расплава питатель снабжен токоподводом. Второй токоподвод размещен. ниже питателя таким образом, чтобы на него падала струя расплава. Токоподводы включают в цепь, вследствие чего вдоль оси струи проходит электрический ток, обеспечивающий возможность воздействия на струю магнитным полем и позволяющий дополнительно нагревать струю расплава до заданной температуры. При прохождении электрического тока через расплав на последний воздействуют магнитные полем, создающим вращательный момент вдоль оси струи.

ВоЗдействие на струю расплава магнитным полем осуществляют путем пропускания струи расплава через магнитно-индуктирующее устройство, создающее вращающееся магнитное поле с возрастающим числом оборотов в направлении движения струи, Раздув образуемой е результате осевого вращения конусоидальной пленки осуществляют эа счет воздействия на пленку высокоскоростного потока энергоносителя.

При этом положении пленка стабилизируется относительно потока энергоносителя центробежной силой, величина которой может регулироваться числом оборотов струи, Вследствие этого усилие вытяжки волокон при раздуве расплава оказывается доста5

10 точным для получения супертонких и даже ультратонких волокон.

Способ формования штапельных волокон представляется возможным осуществ15 лять на установке.

° Установка содержит печь 1, фидер 2 печй, питатель 3, снабженный фильерами 4 и токоподводами 5, токоподводами струи 6, 7, набор магнитно-индуктирующих устройств

8 и дутьевое устройство 9. Печь 1 соединена каналом с фидером 2 печи и снабжено греющими элементами. В поде фидера печи

20 смонтирован питатель 3, по оси фильер 4 смонтированы под питателем токоподводы

25 струи 6, 7, между которыми смонтировано магйитно-индуктирующее устройство 8, к которым примыкает дутьевое устройство 9.

Токоподвод 7 выполнен конической формы и по поверхности снабжен токоподводящи30 ми волосками.

Работает установка следующим образом, В печь 1 подают кусковой материал горных пород. В печи кусковой материал сплав35 ляют и производят провар расплава.

Приготовленный расплав иэ печи передают в фидер 2 печи, где производят усреднение расплава по химическому составу. Из фидера печи расплав поступает на питатель 3, где

40 под действием силы земного тяготения . фильерами 4 формуется в струи. Для предотвращения остывания струй токоподводы

5 включены в электрическую цепь, вследствие чего питатель 3 обогревают электриче45 ским током. Сформированные струи расплава направляют в конусные отверстия токоподвода 6. проходя которые, попадают

-на острие токоподвода 7. Вследствие этого на участке между токоподводами 6 и 7 через

50 струю расплава проходит электрический ток, обогревая ее. На этом участке струи расплава проходят через отверстия магнитно-индуктирующих устройств 8. Каждое магнитно-индуктирующее устройство 8 создает

55 вращающееся магнитное поле. Причем вращение магнитного поля осуществляется вдоль оси струи расплава, а число оборотов поля увеличивают в направлении движения струи при переходе от одного к другому участку магнитно-индуктирующего устройства.

1790559

Токоподвод 7 своими волосками обеспечивает постоянство контакта с расплавом в зоне выработки. При включении в работу магнитно-индуктирующего устройства магнитное поле вовлекает струю расплава во вращательное движение. Вследствие этого под действием центробежной силы расплав растягивается в радиальном направлении, образуя конусообразную пленку. На эту пленку воздействуют высокоскоростным потоком энергоносителя дутьевого устройства, вследствие чего она раздувается в штапельные волокна. Поскольку на расплав струи действует центробежная сила в радиальном направлении, а поток энергоносителя в осевом, сила вытяжки волокна при тай же скорости энергоносителя оказывается больше, чем при вертикальном способе раздува струи. С другой стороны, поскольку струя расплава получает дополнительный подогрев, расплав остывает в зоне контакта с энергоносителем меньше, чем в варианте с применением вращающейся чаши. Поэтому качество волокна, получаемого данным способом, оказывается значительно лучше: диаметр волокна уменьшается на 12-18$, а

Формула изобретения

Способ формования штапельных волокон путем пригОтовления расплава, формования из него струи и последующего ее раздува в штапельное волокно, о т л и ч а юшийся тем, что, с целью улучшения качества волокна при одновременном снижении процент неволокнистых включений уменьшается в 1.8 разэ, Волоконообразование для расплава базальта осуществлялось при соотношении:

М /a= 8-12, где М вЂ” вязкость расплава; а — поверхностное натяжение.

Для диаметра струи 10 мм предельным

10 числом оборотов было 1400 об/мин. Коэффициент скольжения между магнитным полем и струей расплава составлял для базальта 0.5-0,7.

При применении данного способа иск15 лючается потребность в чаше, которая изготавливается иэ качественной стали и весит от 40 до 100 кг в зависимости от требуемой производительности. Практически чаша мо- жет непрерывно работать до 2-3 сут. Затем

20 ее надо заменять новой, так как фильеры чаши очень быстро изнашиваются, а сама чаша выходит из строя за счет на нее высокотемпературного расплава и центробежной силы; Вследствие исключения чаши

25 волокна значительно удешевляются. металлоемкости и увеличения срока непре-. рывной выработки, одновременно с формованием струи расплава через нее пропускают электрический ток и воздействуют на нее вращающимся магнитным по° лем с возрастающим числом оборотов в направлении движения струи.

1790559

Составитель Н.Ильных

Техред M,Mîðãåíòàë Корректор Л.Лукач

Редактор Т,Куркова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 364 Тираж .. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР, 113035, Москва, Ж-35, Раушская наб., 4/5