Способ производства стабилизированной кремнием низкоуглеродистой кипящей стали

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в черной металлургии, в частности при производстве низкоуглеродистой кипящей стали , разливаемой в слитки. Сущность: способ включает выпуск нераскисленного металла, последовательную присадку в сталеразливочный ковш извести, ферромарганца, алюминия и второй порции извести. Новым в способе является режим раскисления: металл дополнительно раскисляют силикомарганцем марки СМН 17 в количестве 3,5-3,8 кг/т, присаживая его с первой порцией извести в соотношении 1:(0,4-0,8), при этом в период между присадками силикомарганца и ферромарганца в ковш сливают 0,5-0,6 массы всего металла.3 табл. СО с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)s С 21 С 7/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4923799/02 (22) 01.04.91 (46) 23,01,93. Бюл, ¹ 3 (71) Карагандинский металлургический комбинат (72) Б.А,Бурдонов, В.И.Сидоркин, В,С,Щерба, В,И.Богомяков, А.Н.Климушкин, В.П,Цымбал и В.И.Герман (73) Карагандинский металлургический комбинат (56) Авторское свидетельство СССР

N 971892, кл. С 21 С 7/06, 1982.

Металлург, 1986, N 11, с,28 — 29, Авторское свидетельство СССР

N 1337420, кл. С 22 С 7/06, 1987, Авторское свидетельство СССР

¹ 421717, кл, С 21 С 7/06, 1974.

Изобретение относится к черной металлургии, в частности к способам производства низкоуглеродистой кипящей стали, разливаемой в слитки, и может быть использовано, например, взамен химически закупоренной или кипящей стали для производства холоднокатаного или горячекатаного листа и т.д.

Целью изобретения является снижение расхода марганцесодержащих сплавов и расходного коэффициента металла на первом переделе.

Сущность изобретения заключается в следующем; в способе производства стабил изи рован ной кремнием низкоуглеродистой кипящей стали из фосфористого чугуна, включающем выпуск нераскисленÄÄ5UÄÄ 1790612 А3 (54) СПОСОБ ПРОИЗВОДСТВА СТАБИЛИЗИРОВАННОЙ КРЕМНИЕМ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ (57) Изобретение может быть использовано в черной металлургии, в частности при производстве низкоуглеродистой кипящей стали, разливаемой в слитки. Сущность: способ включает выпуск нераскисленного металла, последовательную присадку в сталеразливочный ковш извести, ферромарганца, алюминия и второй порции извести, Новым в способе является режим раскисления: металл дополнительно раскисляют силикомарганцем марки СМН 17 в количестве 3,5 — 3,8 кг/т, присаживая его с первой порцией извести в соотношении 1:(0,4 — 0,8), при этом в период между присадками силикомарганца и ферромарганца в ковш сливают 0,5 — 0,6 массы всего металла. 3 табл, ного металла из конвертера, последовательную присадку в сталеразливочный ковш в процессе выпуска плавки извести, ферромарганца, алюминия и второй порции извести, продувку нейтральным газом и последующую разливку металла в изложницы, металл дополнительно раскисляют силикомарганцем марки СМН вЂ” 17 в количестве

3,5 — 3,8 кг/т стали, присаживая его с первой порцией извести в соотношении 1:(0,40,8), при этом в период между присадками силикомарганца и ферромарганца в ковши сливают 0,5 — 0,6 массы всего металла.

Расход силикомарганца в количестве

3,5 — 3,8 кг/т обусловлен, во-первых, максимальной заменой дефицитного ферромарганца на распространенный во всем мире и менее энергоемкий силикомарганец; во4

С

С) о

М ()

1790612

55 вторых, достижением стабильной раскисленности металла от плавки к плавке.

Примеры осуществления способа приведены в табл,1, При присадке силикомарганца более

3,8 кг/т не всегда обеспечивается содержание кремния в готовой стали менее 0,01 /, а при более высоком содержании кремния повышается твердость подката, возрастают нагрузки и снижается скорость прокатки (пример 5).

При расходе силикомарганца менее

3,5 Kã/T снижается стабильность получения оптимальной раскисленности стали; металл оказывается недостаточно раскисленным, вследствие чего корковая зона в верхней части слитков поражена пузырями (пример 1).

Как показали проведенные исследования, при вводе в сталеразливочный ковш силикомарганца и извести в соотношении менее чем 1:0,4 содержание кремния получается более высоким по сравнению с кипящей сталью, раскисленной ферромарганцем (пример 6), Присадка в ковш извести способствует окислению кремния не только за счет изменения активности кремнезема в основном шлаке, но и за счет окисления кремния диоксидом углерода, выделяющимся при разложении недопала в извести. При соотношении присаживаемых силикомарганца и извести более чем 1;0,8 содержание кремния при прочих равных условиях получается менее 0,01,, однако, известь не всегда полностью усваивается, образуются "коржи", на которые попадают и не полностью усваиваются присаживаемые раскислители, что приводит к нестабильной раскисленности металла и требует корректировочных присадок алюминия в изло>кницы (пример 7).

Кроме того, дополнительный расход извести связан с охлаждением металла в ковше, затруднением ее растворения, образованием "коржей", что усложняет доводку металла в ковше после выпуска плавки.

Растворение извести и достижение равновесия между металлом и шлаком требует определенного времени, Поэтому для более полного окисления кремния силикомарганца необходима более поздняя присадка второй порции раскислителей (ферромарганца и алюминия). Проведенными исследованиями установлено, что содержание кремния менее 0,017; и оптимальное качество слитков достигаются при сливе в ковш после присадки силикомарганца до присадки второй порции раскислителей 0,5 — 0,6 массы всего металла, Более ранний ввод в ковш

45 ферромарганца и алюминия приводит к резкому снижению окисленности металла в ковше, что отрицательно сказывается на дальнейшем окислении кремния и его содержание в стали достигает 0,03/ и более, т.е. превышает требования ГОСТ вЂ” 1050 — 74 для стали 0,8 кп (пример 8). Выпуск в ковш между вводом силикомарганца и других раскислителей более 0,6 массы всего металла уже не оказывает влияние на снижение содержания кремния в стали (пример 9). Однако, и в этом случае ввод раскислителей должен заканчиваться до появления шлака во избежание потерь марганца и алюминия и, как следствие, получения недораскисленой стали. Таким образом, наилучшие показатели достигаются при заявленных параметрах (примеры 2 — 4, 12 — 17), Для оценки существенности заявленных параметров была проведена серия опытных плавок с выходом поочередно за верхнее и нижнее значение, а также проведены плавки при нижнем, верхнем и среднем значениях заявленного параметра и в соответствии с прототипом и аналогом.

Предлагаемый способ был осуществлен при выплавке низкоуглеродистой стабилизированной стали взамен химически закупоренной для производства холоднокатаного листа.

В табл.2 приведен химический состав стали 08 кп и для сравнения 08 пс по ГОСТ

1050 — 74, а также оптимальный химический состав, выплавляемой по заявленному способу и оптимальный состав стали 08 кп (/), Плавки проводили в 300 т конвертерах.

При выпуске нераскисленного металла, содержащего 0,03 — 0,067 С; 0,04 — 0,06 Мп;

0,009 — 0,015 P и 0,010 — 0,015 серы, в момент слива 0,2 — 0,3 массы металла в ковши присаживают силикомарганец марки СМН

17 в количестве 1120 — 1220 кг (3,5 — 3,8 кг/т) совместно с известью при соотношении

1:(0,4 — 0,8), затем после выпуска еще 0,5 — 0,6 массы металла в ковш присаживают доменный ферромарганец в количестве 1,2-1,5 кг/т и в зависимости от степени передува

100 — 150 кг алюминия, а перед появлением шлака вторую порцию извести в количестве

0,5-1,0 т, После выпуска плавки проводят продувку нейтральным газом, замер температуры и контроль окисленности металла с помощью датчика УКОС вЂ” 1. При необходимости производят охлаждение металла путем погружения сляба до получения температуры 1550 — 1555 С.

Разливку стали производят сверху через стакан-коллектор диаметром 80 мм в изложницы типа 16 Н (вес слитка 16,5 т), 1790612

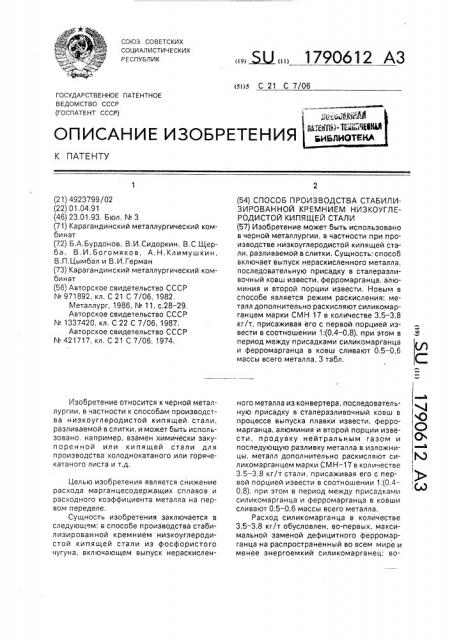

Таблица 1

Примечание

Пример

Расход

SiMn, кг/т

Количество P оотношение силико- асход, одержание Расходнни коэффици

FeMn. кг/т (Si) в стали, j ент металла íà cllll бинге. т/т марганец-известь слитого ме галла*

3.2

3,5

3,65

3,8

4,1

3.65

3,65

3.65

3.65

3,2

1,8

1.5 !,35

1.2

0.9

1.35

1,35

1,35

1,35

1.8

0.5

0.5

0.55

0.6

0,6

0.55

0,55

0,4

0.7

0.4

0.7

2

4

6

6

10

Металл недораскислен

В ковше коржи"

Металл недораскислен

11 41

12 3.8

13 . 35

0,9

0,55 1.2

055 15

0,6 i 1.5

05 12

0,5 1.35

0,6 1.35

5.6

0.5 3.2

3.5

3.8

3.65

3.65

14

16

17

18 .9!

Прототип гАнапег

1.8

* Количество слитого металла в период между присадками силикомаоганца и втооой порции раскислителей (ферромарганца и апкзминил!

4!3

Слитки прокатывают по схеме слиток-слябподкат-хлолоднокатаный лист толщиной

0,7 — 1,0 мм, В табл.3 представлены механические свойства холоднокатаного листа из химически закупоренной (08 кп х/з) и стабилизированной кремнием кипящей стали (08 кп).

Все плавки стабилизированной кремнием кипящей стали удовлетворяют требованиям ГОСТов, в то время как на химически закупоренном металле 4,6 плавок по механическим характеристикам не отвечают требованиям ГОСТ 9045 — 80.

Формула изобретения

Способ производства стабилизированной кремнием низкоуглеродистой кипящей стали из фосфористого чугуна, включающий

1:0.4

1;0,4

1:0.6

1:08

1 0.8

1:0,2

1:1

1:0.6

1:0,6

1:0.2

1:1

1:04

1;0,8

1:0.6

1:0.6

1:0.4

1:0.8 выпуск нераскисленного металла из конвертера, последовательную присадку в сталеразливочный ковш в процессе выпуска плавки извести, ферромарганца, алюминия

5 и второй порции извести, продувку нейтральным газом и последующую разливку металла в изложницы, отличающийся тем, что, с целью снижения расхода марганецсодержащих сплавов и расходного козф10 фициента металла на первом переделе, металл дополнительно раскисляют силикомарганцем марки CMH — 17 в количестве 3,5—

3,8 кг/т стали, присаживая его с первой порцией извести в соотношении 1:(0,4 — 0,8), 15 при этом в период между присадками силикомарганца и ферромарганца в ковш сливают 0,5 — 0,6 массы всего металла.

0.008 1.105

0,008 1.082

0.009 1.078

0.010 1.084

0,018, 1,098

О 015, 1.092

0.009, 1.108

0.032 1.112

0.09 1 1.092

0022 1.!05

0.020 1,!02

0,010 1.086

0.007 1.080

0.007: 1.079

0.009 1.079

0.010; 1.083

0.008 1 1,061

0.007 1,170

0.019 1.218

1790612

Таблица 2

Таблица 3

Составитель Л,Магаюнова

Техред М.Моргентал Корректор Л.Пилипенко

Редактор T. Ø à ão Bà

Производственно-издательский комбинат "Патент", г. Ужгород, yn,Гагарина, 101

Заказ 367 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5