Мельница для тонкого измельчения

Иллюстрации

Показать всеРеферат

СОКЭЗ С.ÎFlF ГГКИХ

СОЦИАЛИГТИЧЕГКИХ

РЕСПУВЛИК ч) В 02 С 13/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСTBQ ССГР (ГОспАтент сссР) СПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4863150/33 (22) 31.08.90 (46) 30.01.93. Бюл. N. 4 (71) Свердловский научно-исследовательский институт химического машиностроения (72) В.А.Федотовских, Э.В.Либанов и С.И.Нелюбин (56) 1. Авторское свиде ельство СССР

N 351579, кл, В 02 С 13/02, 1970.

2. Авторское свидетельство СССР

N 390824, кл. В 02 С 13/02, 1971. (54) МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ (57) Использование: измельчение сыпучих материалов в порошковой металлургии, химической, радиохимической. горной и пищевой отраслях промышленности. СущИзобретение относится к устройСтвам для измельчения сыпучих материалов и может быть использовано в порошковой металлургии, химической, радиохимической, горной и пищевой отраслях промышленности.

Известна центробежная мельница, содержащая корпус. помольную камеру, вал, ротор с билами ll диском, выполненным с центральным отверстием, загрузочную течку и сборник измельченного материала (1).

Наиболее близкой к заявляемой по технической сущности и достигаемому результату я вляpтся мел ьни ца для тонкого измельчения, содержащая корпус с отбойным кольцом, ротор, вьлполненный в виде

„„. Ж,, 1791005 Al ность изобретения: мельница для тонкого измельчения содержит корпус с отбойным кольцом, ротор, выполненный в виде диска с лопастями и рабочими элементами на его цилиндрической поверхности, загрузочный и разгрузочный патрубки, Рабочие элементы диска выполнены в виде лопаток со сквозными отверстиями, причем каждая лопатка закреплена перед лопастью и с зазором к ней в направлении вращения ротора, а их количество соответствует количеству лопастей ротора, оси отверстий в лопатках наклонены навстречу направлению вращения ротора, лопасти и отбойные кольца расположены с двух сторон ротора, причем поверхности отбойных колец выполнены со скосом в.сторону выгрузки материала напротив периферийной части ротора. 2 з.п. ф-лы, 3 ил. диска с лопастями и рабочими элементами на его цилиндрической поверхности, загру- Q зочный и разгрузочный патрубки (2).

Цель изобретения — повышение произ- С водительности. C)

Поставленная цель достигается тем, что мельница для тонкого измельчения, содержащая корпус с отбойным кольцом, ротор, выполненный в виде диска с лопастями и рабочими элементами на его цилиндрической поверхности, загрузочный и разгрузочный патрубки, отличается от известной те л, что рабочие элементы диска выполнены в виде лопаток со сквозными отверстиями, причем каждая лопатка закреплена перед лопастью и с зазором к ней в направлении вращения ротора. а их количество соответ1791005

55 ствует количеству лопасгей ротора, оси отверстий в лопатках наклонены навстречу направлению вращения ротора, лопасти и отбойные кольца располо>кены с двух сторон ротора, причем поверхности отбойных колец выполнены со скосом в сторону выгрузки материала напротив периферийной части ротора.

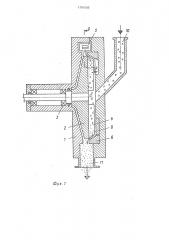

На фиг. 1 изображена мельница для тонкого измельчения, разрез; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — мельница для тонкого измельчения, разрез, другой вариант.

Мельница для тонкого измельчения состоит из корпуса 1, в котором смонтирован ротор 2, установленный на радиально-упорны:: подшипниках 3. Ротор 2 выполнен в виде диска с радиальными лопастями 4, На цилиндрической поверхности ротора 2 закреплены лопатки 5, количество которых соответствует количеству лопастей 4..Между лопастями 4 и лопатками 5 смонтировано на корпусе 1 отбойное кольцо 6. Каждая лопатка 5 закреплена перед лопастью, в направлении вращения ротора с зазором h к ней, величина которого определяется из условия прохождения потока частиц исходного материала, направленного ка>кдой лопастью 4 к отбойному кольцу 6. Он мо>кет быть рассчитан по известным формулам, учитывающим расхоц материала, скорость вращения ротора, обьем мельницы, физические свойства измельчаемого материала. Равенство количества лопаток 5 количеству лопастей 4 обусловлено тем, что у каждой лопасти необходимо,цополнительное измельчение частиц движущегося потока материала. В каждой лопатке 5 выполнено сквозное отверстие 7. Оси отверстий могут быть наклонены навстречу направлению вращения ротора 2.

На роторе 2 лопатки 4 могут быть выполнены с двух сторон А отбойные кольца 6 смонтированы в крышке и стенке корпуса

1, расположенных напротив диска ротора 2.

Поверхности отбойных колец 6 напротив периферийной части ротора 2 выполнены со скосом в сторону выгрузки материала и образуют с периферийной частью диска ротора 2 высеивающие кольцевые щели 8.

Цилиндрическая поверхность ротора 2 образует с внутренней поверхностью корпуса транспортирующий кольцевой канал 9, сообщающийся с рабочим пространством мельницы через кольцевые высеивающие щели 8. Мельница снабжена загрузочными

10 и разгрузочными 11 патрубками, Мельниuà для тонкого измельчения работает следующим образом.

Исходный материал через загрузочные патрубки 10 подается в центральную часть рабочего обьема мельницы, захватывается набегающей поверхностью лопастей 4 и двигаясь с большой скоростью к периферийной части мельницы ударяется об отбойное кольцо 6 и измельчается, Измельченный материал через высеивающую кольцевую щель 8 попадает в транспортирующий кольцевой канал 9, В транспортирующем кольцевом канале 9 материал продолжает движение в Hапрэвлении вращения ротoðý

2. Материал, попавший в транспортирующий кольцевой канал 9, находится в поле действия центробежных сил, и, поэтому, наиболее крупные частицы находятся в его периферийной части. При движении пылегазового потока к патрубку выгрузки 11 частицы материала, касаясь стенок транспортирующего кольцевого канала 9 несколько теряют свою скорость, Поэтому скорость движения лопаток 5, закрепленных на роторе 2, превышает скорость транспортируемых частиц материала. Лопатки 5

"догоняют" движугцийся в транспортирующем кольцевом канале 9 материал и пропускают его через отверстие 7, При этом траектория движущихся частиц изменяется (приобретает волнообразный характер) и частицы, проходящие через отверстия 7, приобретают ускорение за счет уменьшения йроходного сечения транспортирующего кольцевого канала 9.

При выполнении отверстий 7 наклонными под острым углом к направлению вращения ротора, крупные частицы материала, находящиеся в периферийной части транспортирующего кольцевого канала 9, проходят через отверстие 7, ускоряются и направляются в зону выхода изMåëü÷àåìого материала с лопастей 4 ротора 2, здесь происходит струйное доизмельчение частичек материала, При этом крупные частицы материала, имеющие большую инерционность, сохраняют направление движения и встречаясь друг с другом измельчаются. Мелкие же частички, обладающие малой инерционностью, выводлтся из зоны струйного измельчения (сдуваются), что исключает пе реизмел ьчение получаемого материала.

Процесс струйного измельчения многократно повторяется при прохождении материала, движущегося в транспортирующем кольцевом канале 9, через отверстия 7 попаток 5. Траектория частиц материала при движении в транспортирующем кольцевом канале 9 приобретает криволинейный (волнообразный) характер, а прохождение частиц через отверстия 7 в лопатках 5 вызывает интенсивные турбулентные воздействия на

1791005 поток движущихся частичек, что исключает возникновение застойных зон и налипание частичек материала на стенки транспортирующего кольцевого канала 9.

Расположение лопаток 5 и лопастей 4 со смещением относительно друг друга с образованием зазора, обусловлено необходимостью существования зоны струйного измельчения, где поток частиц, проходящий через отверстие 7 и поток частиц, сходящих в радиальном направлении с лопастей 4 должны встречаться, интенсивно измельчаясь при этом. И если, например, лопатки 5 выполнить так, что зазора h не будет, то поток частичек, сходящих с лопастей 4 будет тормозиться о нижнюю кромку лопаток 5 и

" никакого струйного доизмельчения происходить не будет, Следует отметить, что смещение лопаток 5 относительно лопастей 4 должно быть в направлении вращения ротора 2.

Т.к, величина смещения (зазора h) достаточна для прохождения потока частиц движущегося по лопасти 4, а наличие отверстия в лопатке обеспечивает появление ускоренного потока частиц в транспортирующем кольцевом канале 9, то в месте их встречи происходит при соударении доизмельчение частиц. В случае выполнения отверстий 7 наклонными крупные частицы материала, находящиеся на периферийной части транспортирующего кольцевого канала 9, захватываются и направляются через отверстия 7 в зону встречи с потоком материала, сходящим с лопасти 4 и проходящим через кольцевую высеивающую щель 8. При отсутствии зазора между лопатками 5 и лопастями 4 невозможно струйное доизмельчение частиц. А при выполнении этого зазора большим, поток частиц материала, движущийся с лопастей 4, пересечет поток частиц материала, движущийся в транспортирующем кольцевом канале 9, не в месте выхода из отверстий 7 лопастей 4, а это означает, что при встрече этих потоков скорость их будет недостаточна для эффектив5 ного доизмельчения, При выполнении ротора с лопастями, расположенными по обе стороны от диска ротора с симметричным относительно ротора расположением отбойных колец, так что

10 внутренние поверхности, окружающие периферийную часть ротора, выполнены со скосом в сторону выгрузки, происходит встреча потоков материала. сходящих с лопастей, расположенных по обе стороны от

15 диска ротора, и, как следствие, интенсивное измельчение частиц материала.

Формула изобретения

1. Мельница для тонкого измельчения, 20 содержащая корпус с отбойным кольцом, ротор, выполненный в виде диска с лопастями и рабочими элементами на его цилиндрической поверхности, загрузочный и разгрузочный патрубки, о т л и ч а ю щ а я25 с я тем, что. с целью повышения производительности, рабочие элементы диска выполнены в виде лопаток со сквозными отверстиями, причем каждая лопатка закреплена перед лопастью и с зазором к ней

30 в направлении вращения ротора, а их количество соответствует количеству лопастей ротора.

2. Мельница поп1,отличающаяс я тем, что оси отверстий в лопатках накло35 нены навстречу направлению вращения ротора.

3. Мельница по пп. 1 и2, отлича ющ а я с я тем, что лопасти и отбойные кольца расположены с двух сторон ротора, причем, 40 поверхности отбойных колец выполнены со скосом напротив периферийной части ротоО ра в сторону выгрузки материала.

1791005

1791005 йаг. Ю

Составитель Н. Степанова

Редактор Л. Павлова Техред М,Моргентал Корректор 3. Салко

Заказ 112 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101