Станок для шлифования зубчатых и шлицевых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения и может быть использовано при конструировании зуба и шлицеобрабатывающих станков, работающих по методу копированил профильными кругами. Цель изобретения - повышение точности и производительности за счет интенсификации процесса резания путем повышения жесткости несущей системы станка. На основании 1 установлена передняя бабка с делительным механизмом и передним центром . Задняя бабка 4 с центром размещена на направляющей 6 основания. В дополнительных направляющих 8установлена с возможностыр перемещения вдоль оси центров траверса 10. Шлифовальные головки 11 и 12 размещены с возможностью перемещения перпендикулярно оси центров . Траверса снабжена приводом, который может быть выполнен в виде гидроцмлиндров и двуплечего рычага, ось поворота которого размещена на траверсе. 1 з. п. ф-лы, 6 ил. в i« fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s В 23 F 5/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I

I г

1 ь» О

) Ф (21) 4466107/08 (22) 26.07.88 .(46) 30.01,93, Бюл, 1Ф 4 (71) Производственное обьединение "Мос. ковский станкостроительный завод" (72) B.Ê. Ермолаев и В.И. Сутормин (56) Авторское свидетельство СССР

N 1733205, кл, В 23 F5/08, 1987. (54) СТАНОК ДЛЯ ШЛИФОВАНИЯ ЗУБЧАТЫХ И ШЛИЦЕВЫХ ИЗДЕЛИЙ (57) Изобретение относится к области станкостроения и может быть использовано при конструировании зуба и шлицеобрабатывающих станков, работающих по методу копирования профильными кругами. Цель изобре1 ения — повышение точности и про5U(1791084 А) изводительности за счет интенсификации процесса резания путем повышения жесткости несущей системы станка. На основании 1 установлена передняя бабка с делительным механизмом и передним центром. Задняя бабка 4 с центром размещена на направляющей 6 основания. В дополнительных направляющих 8 установлена с s03можностью перемещения вдоль оси центров траверса 10. Шлифовальные головки 11 и 12 размещены с возможностью перемещения перпендикулярно оси центров. Траверса снабжена приводом, который может быть выполнен в виде гидроцилиндров и двуплечего рычага, ось поворота которого размещена на траверсе. 1 з. и. ф-лы, бил, 1791084

Изобретение относится к области станкостроения и может быть использовано при конструировании зуба и шлицеобрабатыва ющих станков, работающих по методу копирования профильными кругами.

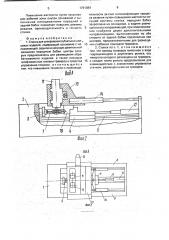

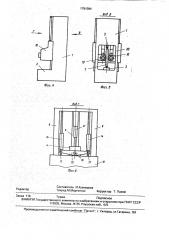

Цель изобретения — повышение точности и производительности за счет интенсификации процесса резания путем повышения жесткости несущей системы станка, Иа фиг, 1 показано сечение рабочей зоны станка; на фиг. 2 — вид A на фиг. 1; на фиг. 3 — вид Б на фиг, 1; на фиг. 4 — вертикальное исполнение станка; на фиг. 5 — вид

В на фиг. 4; на фиг. 6 — вид Г на фиг. 4.

Станок содержит основание 1, установленную в нем переднюю бабку 2 с делительным механизмом и передним центром 3.

Задняя бабка 4 с центром 5 размещена на направляющей 6 основания. Обрабатываемое изделие 7 устанавливается s центрах передней и задней бабок. В дополнительных направляющих 8; выполненных в стенках 9 основания, установлена с возможностью перемещения вдоль оси центров, которая расположена между всеми направляющими, траверса 10. Траверса несет шлифовальныа головки 11 и 12, размещенные с возможностью перемещения перпендикулярно оси центров приводом 13.

Траверса сна5>кена приводом, который мо >кет быть выполнен в виде гидроцилиндров

14 и двуплечего рычага 15, ось 16 поворота которого размещена на траверсе, а каждое плечо рычага предназначено для взаимодействия с элементами 17 управления, размещенным на траверсе. Элементы управления соединены со средствами (не показаны) управления станком, осуществляющими регулирование подачи жидкости в гидроцилиндры. На траверс» закреплены механизмы 1 3 правки инструментов 19, При вертикальном исполнении станка в основании дсполнительно выполняется окно 20, используемо» для загрузки-выгрузки обрабатываемого изделия. Задняя бабка перемещается телескопическим гидроцилиндром 21, Станок работает следующим образом.

Обрабатываемое изделие 7 устанавливается в центрах передней и задней бабок 2 и 4 и производится его ориентирование. Одновременно выполняется профилирование инструментов t9 механизмамл 18 правки и подналадки от привода 13 шлифовальных головок 11 и 12 на обрабатываемый размер.

Станок реализует три технологических метода шлифования — маятниковое, глубинное и скоростное При маятнико :ом шлифова-. нии траверса 10 совершает возвратно-поступательное движение со скоростью 3040 м/мин вдоль оси центров, а инструменты 19 вращаются относительно обрабатываемого изделия 7 в противополо>кном направлении, При глубинном шлифовании значительно возрастают силы резания, тепловыделение и связанные с ним деформации. Размещение рабочей зоны внутри основания и предельное сокра10 щение размеров активной зоны повышает жесткость, виброустойчивость и снижает тепловые деформации.

При скоростном шлифовании инструменты 19 работают со скоростью резания

60 — 150 м/с. Защита рабочей зоны стенками

9 основания 1 повышает безопасность без использования специальных кожухов, а высокая жесткость обеспечивает точность и качество на любых режимах. Точность

20 продольного перемещения и управление силами резания инструментов 19 обеспечиваются приводом траверсы 10. Для точного останова траверсы в условиях высоких скоростей вблизи заданной точки остэнова

25 отключается один из гидроцилиндров 14

Второй гидроцилиндр продолжает движение, но скорость траверсы 10 уменьшается при этом в два раза благодаря повороту рычага t5. Во время управления силой резания стабилизируют давление в гидроцилин30 драх 14; Разность сил резания вызь.вает перекос траверзы на 1-2 мкм, регистрируемый элементами 17 управления, Соединенные с ними средства управления регулируют по задан йому алгоритму частоту

35 вращения инструментов 19 до полного устранения йерекосов траверсы 10.

При появлении зйачительных пе;>екосов траверсы, вызванных большой разницей припусков или обработкой одним

40 инструментом, выполняет поворот рычага

15 вокруг оси 16 до упругого взаимоаействия с соответствующим элементом I управленйя, что позволяет создать уравноное демпфирование траверсы и обрабатываемого изделия 7 во всем диапазоне

50 режимов обработки. Вертикальное исполнение станка характеризуется большим удобством обслуживания и малой чувствительностью к износу направляющих.

55 После шлифования противоположных профилей обрабатываемого изделия траверса 10 смещается по направляющим 8 и производится делительный поворот изделия, Аналогично обрабатывают все профили изделия.

45 вешивающий момент на траверсе. Кроме того, два гидроцилнндра 14 и телескопический гидроцилиндр 21 обеспечивают повышен1791084

Повышение жесткости путем локализации рабочей зоны внутри оснований и выполнение неподвижными передней и задней бабок позволяют повысить режимы резания, производительность и точность станка, 1

Формула изобретения

1. Станок для шлифования зубчатых и шли- „ цевых изделий, содержащий основание с направляющей, заднюю и несущую делительный механизм переднюю бабки, центры которых предназначены для размещения обрабатываемого изделия, а также несущую шлифовальные головки траверсу и средства управления станком; отличающийся тем, что повышения точности и производиОи34 тельности за счет интенсификации процесса резания путем повышения жесткости несущей системы станка, передняя бабка закреплена на основании, а задняя разме5 щена в era направляющей, при этом основания снабжено двумя дополнительными направляющими, выполненными по обе стороны от задней бабки параллельно оси центров, предназначенными для размеще10 ния снабжено приводом траверсы.

2. Станок по и, 1, отличающийся тем, что привод траверсы выполнен в виде гидроцилиндров и двуплечего рычага, ось поворота которого размещена на траверсе, 15 а каждое плечо рычага предназначено для взаимодействия с элементами управления станком, размещенными на траверсе.

1791084

Фде. Ф

Вид Г

Фиг.д "

Составитель И.Кузнецова

Техред М.Моргентал Корректор Т. Палий

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 116 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5.