Огнеупорный материал

Иллюстрации

Показать всеРеферат

Использование: для набивных масс заправочных металлургических порошков и изделий для футеровки тепловых агрегатов. Сущность изобретения: огнеупорный материал получают путем совместного обжига при 1500 - 1600°С с кальцийсодержащего сырья и отхода асбестового производства серпентинита, а также дунита С добавкой фосфата и хромата. Варьирование видов сырья позволяет получить огнеупорный материал следующего состава, мае. %: периклаз 14 - 38, белит/ и а -модификаций 12 - 46, алит 10-62, алюмохромоферриты кальция 5 - 9, фосфаты кальция 1-3. Характеристики материала: прочность на сжатие после суточного твердения 16 - 32,1 МПа, после термообработки при 16000С 37,5 - 70,3 МПа, теплопроводность при 1400°С 0,71 - 1,16 Вт/м.к. термостойкость.(1300°С - вода) 4 - Бтеплосмен, 2 табл. со G

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕ СК ИХ

РЕСПУБЛИК (si)s С 04 В 35/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР описания изоБрктяни

К АВТОРСКОМУ СВИДЕТЕЕЛ ЬСТВУ

2 (21) 4900425/ЗЗ (22) 08.01.91 (46) 30.01.93. Бюл. И. 4 (71) Научно-технический центр Республиканского научно-технического объединения

"Грузстройматериалы" (72) О. Ф, Мелкадзе, Ю. Д. Сагалевич, Г. Г.

Заалишвили, Г. B. Кашакашвили и Ш, В.

Попиаш вили (56) Авторское свидетельство СССР

N 1217485, кл. С 04 В 35/04, 1986.

Авторское свидетельство СССР и 833844, кл. С 04 В 35/04, 1979. (54) ОГЙЕУПОРНЫЙ МАТЕРИАЛ (57) Использование: для набивных масс заправочных металлургических порошков и изделий для футеровки тепловых агрегатов, Изобретение относится к огнеупорной промышленности, а именно к получению огнеупоров основного характера, которые могут быть применены в виде набивных масс, заправочных металлургических порошков и при изготовлении изделий для футеровки тепловых агрегатов в металлургической и химической промышленности, а также в промышленности строительных материалов.

Известен огнеупор основного характера, в состав которого входят., мас. g,:

Периклаз 82 — 95

Жидкое стекло 5 — 18

Жидкое стекло улучшает спекаемость огнеупора вследствие образования в процессе обжига на поверхности оксида магния тонких пленок натриевомагниевых силикатов типа йа20 М90 Si02.

„„5U „„1791427 А1

Сущность изобретения; огнеупорный материал получают путем совместного обжига при 1500 — 1600 С с кальцийсодержащего сырья и отхода асбестового производства серпептинита, а также дунита с добавкой фосфата и хромата. Варьйрованйе видов сырья позволяет получить огнеупорный материал следующего состава, мас.0 : периклаз 14 — 38, белит/3 и а -модификаций 12—

46, алит 10 — 62, алюмохромоферриты кальция 5 — 9, фосфаты кальция 1 — 3. Характеристики материала: прочность на сжатие после суточного твердения 16 — 32,1 МПа, после термообработки при 1600 С 37,5—

70,3 МПа, теплопроводность при t400 С

0,71 — 1,16 Вт/м.к, термостойкость (1300 С вЂ” вода) 4 — 5 теплосмен, 2 табл.

Предел прочности огнеупора при сжатии составляет после суточного твердения

3,5 — 5,1 МПа; после термообработки при

1000 С 10,5 — 11,9 МПа; при 1600 С 32 — 35

МПа, Теплопроводность в интервале температур 200 — 1400 С составляет 2,3 — 2,9

Вт/к.м.

Недостатком известного материала является высокое содержание дефицитного периклаза и высокая теплопроводйость. "

Наиболее близким rio технической сущности и достигаемому результату- является. огнеупор, включающий периклаз и высокоосновной силикат кальция в виде двухкальциевого силиката "модификации, при следующем соотношении компонентов; мас, ОА;

Периклзз . 75 — 85

Двухкальциевый силикат

179142i

55

-белит у-модификации, . 15 — 25

Предел прочности указанного огнеупо ра после суточного твердения составляет

4,3 — 6,8 МПа, ;

Прочность после термообработки при

1000 С 6,3 — 10,8 МПа; при 1600 C 14,5—

18,4 МПэ.

Теплопроводность в температурном ийтервале 2000 — 1400 С составляет 1,9 — 2,7

Вт/к.м.

Недостатками указанного огйеупора являются; высокое содержание дефицитного и дорогостоящего периклаза; отсутствие воэможности получения из него безобжиговых изделий из-за потери прочности в интервале температур 650 — 1100ОС в виде модификационных объемных превращений, содержащихся s огнеупоре y = 2СаО 3102, низкая начальная и конечная прочности, также исключающие возможность получения безоб>киговых изделий; плохая спекаемость огнеупора из-за отсутствия соединений, способствующих снижению температуры спекания высокоогнеупорных соединений; относительно высокая теплопроводность и низкая термостойкость огнеупора.

Целью изобретения является повышение эксплуатациойной надежности — обеспечение производства безобжиroeI»x огнеупорных изделий, уменьшейие теплопроводности, улучщение спекаемости и его удешевление.

Поставленная цель достигается тем, что огнеупорный материал, включающий периклаз и белит, содержит белит Р- и й-модификаций и дополнительно — алит, алюмохромоферриты и фосфат кальция при седующем соотношении компонентов, мас.%:

Пе.риклаз 14 — 38

Белит ... 12 — 46

Алит ° 10 — 62

Алюмохромоферриты кальция . 5 — 9

Фосфать кальция 1 — 3

Огнеупорный материал заявляемого фазового состава можно изготовить путем совместного обжига при 1500 — 1600 С кальцийсодержащего . сырья (доломита, доломитизированйого известняка и др.) и отхода асбестового производства — серпентинитэ, а также дунита с добавкой фосфата и хромита, т. е, при производстве указанного огнеупора применяются широкораспространенные в природе недефицитные сырьевые материалы; химический состав которых приводится в табл. 1.

Расчет состава сырьевой шихты заявляемого огнеупорного материала осуществляется по заранее задаваемому коэффициенту насыщения, который в заявленном составе

5 . колеблется от 0,72 до 0,96 или по заданному минералогическому составу с учетом оксида магния по известным методикам расчета состава портландцементного клинкера-с добавлением фосфата и хромита в количестве

10 2 — 3% каждый.

Варьирование видов сырья и их соотношений позволяет получйть огнеупор в заданйом соотношении основных фаз.

15 В заявленном огнеупорном материале образование и стабилизация а - CzS и /3—

С2Я обусловлены совместным наличием

Сг20з и Р205, т. к. при обжиге происходит замечение Si íà P и Cr при одновре20 менном образовании некоторых количеств

3 СаО ° PzOg u CrzOq MgO, входящих в решетку двухкальциевого силиката в виде твердых растворов.

Наличие этих форм было обнаружено по

25 данным рентгеновской дифрэктометрии, а также высокотемпературным ДТА и подтверждено микроскопическими исследованиями.

По данным физико-химических методов

30 анализа, из двухкальциевого силиката количество a — С2$ колеблется от 5 до 10%. остальное — P — С23.

Химический состав огнеупорного материала изменяется в следующих пределах:

35 . SiOz 16 0 — 21,6

FezOa 3,5 — 4,6

MgQ 15,5 — 40,0

Р205 1,2 — 2.0

А!203 1,2-2,8

40 . СаО 37,5 — 58;5

ЯОз 0,15 — 0,25

Сг20з ..: . 1 4 — 2,2, Конкретные составы заявляемого и из-. вестного огнеупоров (составы 1 — 3) приве45. дены в табл, 2. Там же приведены основные свойства изделий, полученных из них, Формула изобретения

Огнеупорный материал, включающий периклаз и белит, о тл и ч а ю шийся тем, что., с.целью повышения эксплуатационной надежности, обеспечения производства безобжитовых огнеупорных изделий, уменьшения теплопроводности, улучшения спекаемости и его удешевления, он содержит белится и а-модификаций и дополнительно — элит, алюмохромоферриты и фосфаты кальция при следующем соотношении компонентов, мас,%:

1791427 алюмохромоферриты кальция 5 — 9; фосфаты кальция 1 — 3.

14 — 38;

12 — 46;

10- 62; периклаз. белит алит

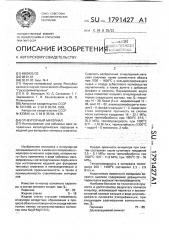

Таблица1

Продолжение табл!1 т i;8 л-и ц a 2 внительчеюе даюме свойств ОГнеупоров

Ьсноеные свойства огнеттхтрай

Содержание, иас. Ф вЂ” "-!и--"- "

Силикаты кальция АлоиоЛериклаа

Теплопроводность, Вт/и.к териостойкость прн

1300 C

teoni >

Прочность на скртие, НПа хроиооер риты кальция

«» пбелит после териообработн,оС

Алит

« !

400 с аь

ТОЧНОГО тверде нил

00 1000 1600

49 7 70,3 0,71-0,86 0,78-0,86 4

35,6 48,4 0,88-0,95 0,84-0,92

26,6 37,5 1,04-1,16 1,06-1,ГЭ 4

&аявляеиое техническое реыеыие

9 3 32,1 62,4

7 . 2 26,1 39,8

5 16 0 33,4

Известное резание

6,8 12,3

61 12&

4.3 . 10,5

14 62 12

26 37 28

38 10 46

18,4 1,8-2,0 1,7-2,0

l7,2 2,1-.2,3 1,9-2,3

l4 5 2 42э7 2 ° 1 2«7

3

1а,&

9,5

6,3

«»»

Составитель В.Соколова

Техред M.Ìîðãåíòàë

Корректор I М.Петрова

Редактор

Заказ 133 Тираж . . . Подписное

ВНИИПИ Государственного комитета bio изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101