Установка для электрополирования деталей

Иллюстрации

Показать всеРеферат

Использование: электропрлирование деталей кухонных и столовых наборов, Сущность изобретения: установка для электропрлирования деталей содержит ванну 1, снабженную стационарным кожухом 4с прорезями 5 для прохода подвески, анодные и катодные троллеи 15 и основные катоды , подключенные к источнику тока, камеры мойки 10, сушки 3 и охлаждения 8, подвеску 12 с деталедержателями. Подвеска 12 выполнена о виде пластинчатой цепи из диэлектрика . Полируемые детали закрепляют деталёдержателями с токосъемниками на подвеске, Закрепленные детали подвеска 12 перемещает в ванну 1, погружает в раствор и подключает их токосъемниками к троллеям с электротоком. При движении деталей на подвеске вдоль троллей происходит электрополирование деталей. 2 мл,

СОЮЗ СОВЕТСКИХ . СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК

{(9) (i() (я)5 С 25 F 7/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 46.32141/26 (22) 04,01,89 (46) 30.01.93. Бюл. N- 4 (72) И.Д.Овчинников (56) 1. Авторское сцидетельство СССР

¹ 301249, кл. С 25 Р 7/00, 1967.

2. Авторское свидетельство СССР

¹ 136993, кл. С 23 СЗ/00, 1960. (54) УСТАНОВИДЛЯ ЗЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛЕЙ (57) Использование: электрополирование деталей кухонных и столовых наборов. Сущность изобретения; установка для электрополирования деталей содержит ванну 1, снабженную стационарным кожухом 4 с прорезями 5 для прохода подвески, анодные и катодные троллеи 15 и основные катоды, подключенные к источнику тока, камеры мойки 10, сушки 3 и охлаждения 8, подвеску

12 с деталедержателями, Подвеска 12 выполнена в виде пластинчатой цепи из диэлектрика, Полируемые детали закрепляют деталедержателями с токосьемниками на подвеске, Закрепленные детали подвеска

12 перемещает в ванну 1, погружает в раствор и подключает их токосьемниками к троллеям с электротоком. При движении деталей на подвеске вдоль троллей происходит электрополирование деталей. 2 ил. во-первых, открытые сверху ванны, возле которых находятся рабочие места обслуживающего персонала, занятого загрузкой и выгрузкой колоколов. Обеспечить требуемую санитарными нормами газовоздушную среду в помещении автомата вентиляцией ванн бортовыми отсосами не удается. Шары, которыми можно уменьшить зеркало испарения, мешают перемещению колоколов.

Во-вторых, транспортно-технологическая система состоит из большого числа элемен тов, не считая привода — конвейер, тележки, опорные ролики, упоры, вращающиеся колокола, которые снижают надежность и требуют значительных эксплуатационных расходов на ремонт.

Известна установка (21 для электрополирования деталей, представляющая собой

30 линию из ряда ванн и расположенный над ними транспортный путь с автооператорами для перевозки подвесок с закрепленнымй на них обрабатываемыми деталями. В ряду ванн имеются ванны с раствором для электрополирования, промывкй и сушки де- 35 талей. Автооператоры по задаваемой программе переносят подвески из ванны в ванну в технологической последовательности и после сушки йо (ают их на исходную позицию. Снаряженные деталями подвески от исходной позиции линии на рабочее место монта>ка-деМонтажа деталей подаются вручную, Недостатком указанной установки яв40 ляется следующее: во-первых, невозможность простого и надежного закрытия ванн с вредными испарениями рабочих растворов, например, составленных по

ОСТ5,9864-81, т.к, загрузка осуществляется автооператором сверху. Вентиляцией с бо >50 товыми отсосами обеспечить требуемую санитарными нормами газовоздушную среду в помещении не удается, применить плавающие шары для уменьшения зеркала испарения невозможно ввиду захвата их при подьеме подвески деталями. Во-вторых, невозможно добиться качества полирования, т.к. при закреплении деталей на подвеске вогнутостью вверх образующийся в процессе электрополирования водород скапливаИзобретение относится к обработке металлов, а более конкретно к электрополированию поверхностей деталей, например деталей кухонных и столовых наборов.

Известен автомат (1) для гальванопок- 5 рытий на детали, содер>кащий ряд ванн, над которыми расположен овальный конвейер, перемещающий тележки с колоколами, в которых находятся обрабатываемые в ваннах детали и которые играют роль подвесок. I0

Недостатками этих автоматов являются, етдя под ней и, нарушая контакт раствора с поверхностью, оставляет неотполированное пятно, При закреплении деталей на подвеске вогнутостью вниз вместе с вынимаемыми подвесками и деталями вычерпывается рабочий раствор, что ведет к его повышенному расходу, загрязнению промывочных ванн и дополнительной работе очистных сооружений. В-третьих, перемещение подвесок со смонтированными на них деталями от монтажного стола к исходной позиции линии и обратно требует тяжелого и напряженного труда, ритм которому задает сама линия электрополирования, вчетвертых, линия требует для своего размещения значительной производственной плогцади, для поддержания в рабочем состоянии ее схемы управления необходимы, кроме обычного ремонтного персонала, наладчики электронной аппаратуры, что приводит к дополнительным эксплуатационным расходам.

Целью настоящего изобретения является повышение производительности труда и исключение выброса вредных испарений в зону загрузки-выгрузки.

Указанная цель достигается тем, что в установке для электрополирования, содер>кащей ваннус раствором, анодные, катодные. троллеи и основные катоды, подключенные к источнику электротока, камерый мойки, сушки и охлаждения, подвеска с деталедержателями выполнена в виде пластинчатой диэлектрической непрерывной двигающейся от привода цепи, на наружных поверхностях звеньев которой смонтированы деталедержатели с токосъемниками, установленными с возможностью подключения к троллеям при перемещении пластинчатой цепи, при этом ванна снабжена стационарным кожухом с прорезями для прохода подвески.

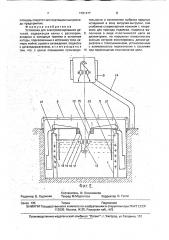

Сопоставимый анализ с прототипом показывает, что заявленная установка отличается тем, что ее подвеска выполнена в виде пластинчатой непрерывной цепи из диэлектрика, выполняющей одновременно функцию транспортного средства между технологическими операциями и рабочим местом монта>ка-демонтажа деталей и тем, что ванна снабжена стационарным кожухом с прорезями для прохода подвески, На фиг.1 изображен общий вид установки для электрополирования; на фиг,2 — ee поперечный разрез (масштаб увеличен), Установка состоит из ванны 1, выполненной из коррозионностойкого материала, например, титана, рубашки ванны 2, заполненной теплоносителем, например водой, обогревателя 3, размещенного между стен1791477

10

20 движения подвески и количества подключенных к электротоку секций троллей 15, 25

35 воздуха практически исключает попада40 нет автооператоров с программируемой электронной схемой управления, поэтому в ками ванны и рубашки, представляющего собой паровой змеевик (могут быть использованы электронагревающие элементы), стационарного кожуха 4 с прорезями 5 стойки 6 с пультом 7 управления приводом, ка.меры охлаждения 8, камеры горячей сушки

9, моечной камеры 10, привода 11, подвески

12, выполненной из диэлектрика в виде непрерывной пластинчатой цепи, натянутой на зубчатые колеса 13, причем колесо, расположенное на приводе, имеет возможность перемещения для регулировки натяжения цепи-подвески, стоек 14, на которых закреплены камеры мойки 10, сушки

9, охлаждения 8, троллей 15, к которым подведен электроток. Троллеи 15 выполнены из отдельных секций, которые подключаются к электротоку и выключаются с пульта 7, t наружней стороны звеньев подвески 12 закреплены деталедержатели 16 для обрабатываемых деталей 17, дополнительных катодов 18 и токосъемников 19. По сторонам ванным помещены основные катоды 20. Установка снабжена системой вентиляции, через отсосы 21 которой происходит удаление вредных испарений рабочего раствора ванны, скапливающихся под кожухом 4. Установка подключена к системе промышленного пара через клпан 22, которым регулируют подачу пара и, соответственно, температуру в ванне, Конденсат сбрасывается через клапан 23. Для сброса отработанных растворов в очистные сооружения ванна 1 соединена через клапан 24 с системой сточных вод. Клапаны 22, 23, 24 соединены приводами с пультом 25 управления ими. Под восходящей вверхз частью подвески 12 закреплен наклонный лоток 26 для сбора в ванну 1 рабочего раствора, сливающегося с выходящих из ванны звеньев подвески, дополнительных катодов и деталей.

Установка работает следующим образом, На подвеску 12 монтируют дополнительные катоды 18. Ванну 1 заливают рабочим раствором, разогревают его до требуемой технологией температуры обогревателем 3. Включают привод 11, камеры мойки 10, сушки 9, охлаждения 8, электроток на троллеи и основной катод, систему 5 вентиляции. Поступающий через прорези 5 кожуха 4 воздух выравнивает давление под кожухом, Установка готова к обработке деталей. Оператор с рабочего места 27 (может быть испол ьзован и ромы шлен ный робот) 5 монтирует деталедержателями 16 на подвеску 12 полируемые детали одна за другой.

Смонтированные детали 17 подвеска перемещает вниз, в ванну 1; погружает в раствор ванны и подключает их токосъемниками 19, к троллеям 15 с электротоком. При движении подвески деталей 17 на подвеске 12 вдоль троллей 15 происходит электрополирование деталей. При выходе из ванны 1 деталей 17 контакты 19 отключаются от троллей 15 и процесс полирования заканчивается. При подъеме вверх, к приводному зубчатому колесу; и при переходе через него раствор сливается с подвески и деталей по лотку 26 в ванну. Далее подвеска 12 подает детали последовательно в камерй мойки 10; сушки 9, охлаждения 8 и возвращает их оператору„который демонтирует их с подвески и монтирует новые, требующиеся полировать. Процесс идет непрерывно. Глубина полирования завйсит от времени нахождения детали в ванне под найряжением, состояния раствора в ней, поэтому регулировка ее ведется с пульта 7 изменением скорости

После выработки раствора его сливают че. рез клапан 24 в очистные сооружения для нейтрализации, а ванну заполняютновым.

Закрытие ванны 1 стацио ;арным кожухом 4 с прорезями 5 для прохода подвески 12 исключает выбросы вредны;. испарений в зону загрузки-выгрузки.

Дополнительные катоды 18 на подвеску монтируют для деталей., имеющих вогнутые поверхности, Закрытие ванны с рабочим раствором кожухом с прорезями для подсоса ние вредных испарений в зону эагрузкивыгрузки (монтажа-демонтажа) деталей, что создает комфортные условия работы производственному персоналу. В установке состав ремонтного персонала не нужно дополнительноно вводить наладчиков электронной аппаратуры. Подвеска транспортирует детали между ванной и рабочим местом их монтажа-демонтажа на подвеску, что уменьшает производственный персонал до одного человека. Таким образом, сокращение ремонтного и производственного персонала повышает производительность труда

Длина линии АЛГ составляет 18 7 м. Длина заявленной установки, определяемая расстоянием между нижними зубчатыми колесами, скоростью движения подвески и требуемым технологией временем нахождения детали в ванне под напряжением, составит не более 7 м при той же ширине. Таким образом для нее необходима меньшая производственная площадь. Меньшие обслуживающий персонал и производственная

1791477

Составитель И. Овчинников

Техред M.Màpãeèòàë Корректор G. Густи

Редактор В. Ходакова

Заказ 135 Тираж Подписное

ВНИИПИ Гасударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 площадь сократят эксплуатационные расходы предприятия.

Формула изобретения

Установка для электрополирования деталей, содержащая ванну с раствором, анодные и катодные троллеи и основные катоды, подключенные к источнику тока, камеры мойки; сушки и охлаждения, подвеску с деталедержателями, о т л и ч а ю щ а я е я тем, что, с целью повышения производительности и исключения выброса вредных испарений в зону загрузки-выгрузки, она снабжена стационарным кожухом с проре- зями для прохода подвески, подвеска вы5 полнена в виде пластинчатой цепи из диэлектрика, на наружных поверхностях звеньев которой смонтированы детале-держатели с токосьемниками, установленные с возможностью подключения к троллеям

10 при перемещении пластинчатой цепи.