Способ изготовления магнитопровода электрической машины

Иллюстрации

Показать всеРеферат

Использование: способ навивки на ребро элементов магнит.опровода электрических машин относится к технологии изготовления магнитопроводов электрических машин и может быть использован в электротехнической промышленности. Сущность изобретения: перед прокатыванием ленты в конических валках измеряют величины шагов зубцовой зоны прямолинейного участка ленты, образующего в дальнейшем виток . магнитопровода, рассчитывают требуемое приращение радиуса и требуемую величину коррекции положения центра витка, смещают ленту в зоне деформации на расчетную величину коррекции и, прокатывая указанный участок ленты в конических валках, контролируют ширину пазов формируемого витка, а по результату контроля изменяют толщину прокатываемой части так, чтобы действительная ширина паза стремилась к ширине паза эталонного магнитопровода. При прокатке ленты с предварительно вырубленными пазами в конических валках величина расшихтовки зубцов в пазу магнитопровода в значительной степени зависит бт отклонения шага зубцовой зоны от номинального значения , а также от радиуса навивки, на который оказывают влияние толщина исходной ленты, толщина раскатываемой части ленты, состояние поверхности ленты и др. факторы. Введение контроля за шагом зубцовой зоны исходной ленты и смещение ленты в валках на предварительно расчйтанную величину коррекции, а также контроля ширины паза зубцовой зоны навиваемого магнитопровода позволяет регулировать и поддерживать в требуемых пределах положение центра витков и радиус навивки, а следовательно, и величину расшихтовки зубцов в пазу, что улучшает качество навиваемого магнитопровода. 2 ил. СП VJ о ю о VI

СОЮЗ СОВЕ ГСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

is»s H 02 К 15/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOM> СВИДЕТЕЛЬСТВУ (21) 4725583/07 (22) 26.07.89 (26) 30,01.93. Бюл. ¹ 4 (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электромашиностроения (72) В.А.Калачев, С.В.Мешков и В.К.Новиков (56) Авторское свидетельство СССР

N. 1480031, кл. Н 02 К 15/02. 1987.

Авторское свидетельство СССР

N (744765. кл. Н 02 К 15/02, 1990. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Использование: способ навивки на ребро элементов магнитопровода электрических машин относится к технологии изготовления магнитопроводов электрических машин и может быть использован в электротехнической промышленности.

Сущность изобретения: перед прокатыванием ленты в конических валках измеряют величины шагов зубцовой зоны прямолинейного участка ленты. образующего в дальнейшем виток магнитопровода, рассчитывают требуемое приращение радиуса и требуемую величину коррекции положения центра витка, смещают ленту в зоне деформации на расчетную величину коррекИзобретение относится к технологии изготовления магнитопроводов электрических машин и может быть использовано в электротехнической промышленности.

Известен способ навивки на ребро элементов магнитопровода электрических машин, включающий прокатку в конических валках ленты электротехнической стали с заранее вырубленными пазами, толщину прокатываемой части которой изменяют в процессе прокатки путем изменения рас„„. Ж ÄÄ 1791907 А1 ции и, прокатывая указанный участок ленты в конических валках, контролируют ширину пазов формируемого витка, а по результату контроля изменяют толщину прокатываемой части так, чтобы действительная ширина паза стремилась к ширине паза эталонного мэгнитопровода. При прокатке ленты с предварительно вырубленными пазами в конических валках величина расшихтовки зубцов в пазу магнитопровода в значительной степени зависит от отклонения шага зубцовой зоны от номинального значения, а также от радиуса навивки, на который оказывают влияние толщина исходной ленты, толщина раскатываемой части ленты, состояние поверхности ленты и др. факторы. Введение контроля за шагом зубцовой зоны исходной ленты и смещение ленты в валках на предварительно расчитанную величину коррекции, а также контроля ширины паза зубцовой зоны навиваемого магнитопровода позволяет регулировать и поддерживать в требуемых пределах положение центра витков и радиус навивки, а следовательно, и величину расшихтовки зубцов в пазу, что улучшает качество навиваемого магнитопровода. 2 ил. стояния между валками в зависимости от толщины ленты до прокатки, ширины непрокатанного и прокатанного участков ленты.

Недостатками данного способа являются необходимость предварительной калибровки ленты по толщине; поддержание постоянства нейтрального диаметра и расшихтовки зубцов в пазу ведется без учета возможного. отклонения шага зубцовой эоны ленты от нрминального значения в пределах допуска и изменений условий

1791907 деформации, т.е. плотности материала, состояния поверхности ленты, скорости прокатки и др.; большое число контролируемых параметров и сложность их измерения.

Наиболее близок по технической сущности к изобретению способ навивки на ребро элементов магнитопровода электрических .,мщ ин согласно которому при прокатке ленты:с:,предварительно вырубленными пазами в конических валках, изменение толщины прокатываемой части элемента выполняют путем смещения ленты на предварительно вычисленную величину, в направлении, перпендикулярном движению ленты в зоне деформации, Недостатком известного способа является наличие расшихтовки навитого магнитопровода, обусловленной отклонением размера шага зубцовой зоны исходной ленты.

Целью изобретения является улучшение качества навиваемого магнитопровода путем уменьшения расшихтовки зубцов в пазу.

Указанная цель достигается тем, что в способе изготовления магнитопровода электрической машины, согласно которому ленту из электротехнической стали с предварительно вырубленными пазами навивают на ребро, путем прокатки ее в конических валках, вычисляют величину коррекции положения центра окружности витка ленты и осуществляют коррекцию положения центра окружности путем смещения ленты на указанную величину коррекции в направлении, перпендикулярном движению ленты в зоне деформации перед вычислением величины коррекции положение центра витка, на прямолинейном участке ленты перед ее прокатыванием измеряют величины шагов зубцовой зоны, рассчитываюттребуемое приращение радиуса указанного витка по соотношению

1 и

A Rj = g(ti- „), 1=1 где ЛRi — требуемое приращение радиуса витка, образуемого при прокатке j-го участка ленты;

ti — величина i-го шага;

i — номер измеряемого шага;

t T — эталонная величина шага зубцовой зоны;

n — число шагов зубцовой зоны на витке эталонного магнитопровода, вычисляют требуемую величину коррекции пбложения центра окружности как разность между требуемым приращением радиуса витка, рассчитанным для предыдущего участка ленты и требуемым приращением — для текущего участка ленты, а прокатывая ука10 навиваемого витка по результату указанно15

ЗО

1 и — „,(ti 1эт), 2Л; =1

55 занный прямолинейный участок ленты контролируют ширину пазов формируемого витка и по результату контроля меняют толщину прокатываемого участка ленты, Существенным отличием предлагаемого технического решения от прототипа является контроль за шагом зубцовой зоны исходной ленты и вычисление величины коррекции положения центра окружности го контроля, а также контроль за шириной пазов формируемого витка, что позволяет уменьшить влияние отклонений шага зубцовой зоны, толщины ленты и изменений условий деформации на качество навиваемого магнитопровода.

Сущность предлагаемого способа заключается в следующем. При прокатке ленты электротехнической стали с предварительно вырубленными пазами в конических валках происходит изгиб ленты по радиусу в сторону недеформированной части материала, т,е. зубцовой зоны. Пазы зубцовой зоны приобретают трапецеидальную форму. Ширина паза по фиксированной линии измерения зависит от радиуса кривизны навиваемаго магнитопровода, оТ шага зубцовой зоны и от положения указанной линии измерения по высоте паза. На радиус навивки оказывают влияние толщина ленты до прокатки, толщина раскатываемого края ленты. состояние поверхности ленты и др, Отклонение шага зубцовой зоны от номинального значения при прочих постоянных условиях не приводит к изменению радиуса навивки, но вызывает расшихтовку зубцов в пазу (тангенциальную расшихтовку) навиваемого магнитопровода. Для устранения тангенциальной расшихтовки, возникающей вследствие отклонения размера шага исходной ленты, необходимо изменить радиус навивки и положение центра окружности витка. Для этого перед прокатыванием ленты на ее прямолинейном участке, образующем в дальнейшем виток магнитопровода измеряют величины шагов зубцовой зоны, Измерить величину шага можно, например, путем интегрирования скорости движения ленты на интервале шага, при помощи линейного фотооптического преобразователя илидругими методами. Затем рассчитывают требуемое изменение (приращение к эталонному значению) радиуса указанного витка, обеспечивающее сохранение заданного целого числа шагов зубцовой зоны на витке, следующему соотношению:

1791907

Далее вычисляют требуемую величину коррекции Лг1 положения центра витка, как разность между требуемым приращением радиуса витка (ЛЯ -1), рассчитанным для предыдущего j-1-го участка ленты, и требуемым приращением (М1) для текущего )-го участка. Затем ленту смещают в зоне деформации на расчетную величину коррекции Лг в направлении, перпендикулярном движению исходной недеформированной ленты, Смещение ленты относительно валков приводит к изменению толщины деформируемого края ленты, а, следовательно, радиуса навивки и ширины пазов. Для поддержания ширины пазов, а, следовательно, величины расшихтовки в требуемых пределах, при прокатывании j-го участка ленты, контролируют ширину пазов формируемого витка. Для этого измеряют, например, фотооптическим методом, ширину пазов Ini навиваемого витка и сравнивают их с шириной паза Inst эталонного, т.е. имеющего номинальные размеры, магнитопровода. Если Inni > I»T, то это означает, что радиус навивки следует уменьшить, а если Ini < Ines, то радиус навивки следует увел ичить. И зменять радиус навивки можно. варьируя толщину раскаты ваемого края ленты, например, путем изменения расстояния между валками. Для увеличения радиуса навивки толщину прокатываемой части ленты следует уменьшить, т.е. валки свести, а для уменьшения — увеличить, т.е. валки развести, Регулирование ширины паза вышеуказанным образом позволяет также компенсировать влияние разнотолщинности ленты и изменений условий деформации на величину расшихтовки.

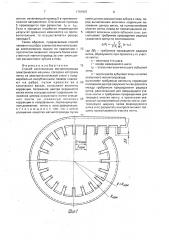

На фиг,1 показано относительное положение эталонного витка радиусом R>pM и витка с коррекцией радиуса (R < Яном) и центра навивки; на фиг,2 — функциональная схема устройства для реализации предлагаемого способа.

На фиг.1 показаны: валок 1 неподвижный конический, валок 2 подвижный конический, лента 3 с вырубленными пазами. пакет4статора, привод5 подвижного валка, привод 6 направляющей 7 ленты, привод 8 вращения конических валков, позиция 9 шага зубцовой зоны ленты, позиция 10 измерения ширины паза; вычислительное устройство 11, блоки 12 согласования вычислительного устройства с объектом. Лента 3 электротехнической стали с предварительно вырубленными пазами проходит позицию 9, где путем интегрирования показаний датчика линейной скоро5

55 сти ленты на интервале шага, начало и конец которого фиксируется оптоэлектронным датчиком (датчики на фиг.2 не показаны) измеряется шаг зубцовой зоны, Позиция 9 должна располагаться не ближе, чем за и шагов до зоны деформации, Вычислительное устройство (BY) 11, например, микроЭВМ, определяет разность между измеренным значением каждого шага ti и эталонным значением тэ, хранимым в памяти ВУ, суммирует полученные значения разностей для и шагов и делит сумму на 27г, Полученный результат представляет собой требуемое приращение радиуса М1, витка, образуемого при прокатке замеренного j-го участка ленты. Приращение ЛК1 сохраняется в памяти BY до окончания следующего

j+1-ro цикла измерения т; и расчета М1+1.

После расчета ЛЯ для очередного участка ленты, из памяти BY извлекается требуемое приращение радиуса ARI-i. рассчитанное для предыдущего j-1-ro участка и вычисляется разность ЛЯ -i- М;, равная требуемой коррекции А положения центра навиваемого витка, Сигнал пропорциональный Л г> через блок 12 согласования с обьектом подается на вход привода 6, который, отрабатывая требуемое перемещение, смещает направляющую 7 ленты на величину rj. Направление перемещения определяется знаком Arj. При положительном знаке направляющая 7 перемещается в сторону центра навиваемого магнитопроьода, выводя ленту иэ под валков, При отрицательном знаке направляющая перемещается в направлении от центра навиваемого магнитопровода, вводя ленту под валки. Для повышения точности перемещения направляющей привод 6 может быть выполнен следящим, После прокатки в конических валках, деформированная по дуге окружности лента проходит позицию 10, где датчиком, например линейным фотоэлектрическим преобразователем, положение которого фиксировано относительно паза эталонного магнитопровода, измеряется ширина паза

In;. Вычислительное устройство сравнивает измеренное значение in с шириной паза1пэт эталонного, т.е. имеющего номинальные размеры, магнитопровода. Значение 1оэ записывается и сохраняется в памяти BY, Если lni отличается от I»>, то BY формирует сигналы включения привода 5, перемещающего валок 2 относительно валка 1 в вертикальной плоскости. При Ini > Inst формируется сигнал, включающий привод 5 в направлении, обеспечивающем увеличение зазора между валками, а при Ini < )»т

1791907 сигнал, включающий привод 5 в противоположном направлении. Отключение привода

5 производится при равенстве 1п и !ля .

Если в процессе отработки перемещения результат сравнения изменяется на противоположный, то осуществляется реверс привода 5.

Таким образом, предлагаемый способ навивки на ребро элементов магнитопровода электрических машин по сравнению с прототипом позволяет получить более качественный магнитопровод за счет уменьшения расшихтовки зубцов в пазу.

Формула изобретения

Способ изготовления магнитопровода электрической машины, согласно которому ленту из электротехнической стали с предварительно вырубленными пазами навивают на ребро, путем прокатки ее в конических валках, вычисляют величину коррекции положения центра окружности витка ленты и осуществляют коррекцию положения центра окружности путем смещения ленты на указанную величину коррекции в направлении, перпендикулярном движению ленты в зоне деформации, отличающийся тем, что, с целью улучшения качества магнитопровода путем уменьшения расшихтовки зубцов в пазу, перед вычислением величины коррекции положения центра витка, на прямолинейном участке ленты перед ее прокатыванием из5 меряют величины шаров зубцовой зоны, рассчитывают требуемое приращение радиуса указанного витка по соотношению

1 и

ДЯ) = 2л Х (и-с-)

10 где ДЯ1 — требуемое приращение радиуса витка, образуемого при прокатке j-ro участка ленты;

tl — величина i-ro шага;

i — номер измеряемого шага;

Ьт — эталонная величина шага зубцовой зоны; п — число шагов зубцовой зоны на витке эталонного магнитопровода; вычисляют требуемую величину коррекции положения центра окружности как разность между требуемым приращением радиуса витка, рассчитанным для предыдущего участка ленты и требуемым приращением для текущего участка ленты, а прокатывая указанный прямолинейный участок ленты, контролируют ширину пазов формируемого витка и по результату контроля меняют толщину прокатываемого участка ленты.

1791907

Составитель С. Мешков

Техред М.Моргентал Корректор С. Лисина

Редактор А. Бер

Производственно-издательский комбинат "Патент", г. Ужгород. ул,Гагарина, 101

Заказ 157 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5