Способ получения порошков из сырья растительного происхождения

Иллюстрации

Показать всеРеферат

Использование: пищевая и фармацевтическая промышленность. Сущность изобретения: способ включает подачу сырья, механическое измельчение, сушку в пбтоке теплоносителя, выделение готового про йукта. После механическогоизмельчения Сырье подвергает вспучйвани 1|Уёу|11йЖной7каме р е од но в р еме н н 6 с;: п рё д ва л ьн ой подсушкой при 75-150°С. Сушку осуществляют в кипящем слое при cffopocfti теплоносителя 15-20 м/с. Температура теплоносителя в кипящем сяоё рйставляет1 75-98°С. В качестве тепЛрнрсителя используют азот. Теплоносител;ьЪч ща10т, ре сё нбрируют и возвращают на стадию сушки. 2 I з.п.ф-лы, 1 ил,, 1 табл., .;

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ я

:2 лм г» О (21) 4905264/13 (22) 25.01.91 (46) 30,01.93. Бюл. ¹ 4 (71) Научно-производственное объединение средств автоматизации иАвтоматизациялегпром" (72) В,M. Андриевский, В.B. Живетин, В,Н, Злобин, А;Г. Селиванов, В.А. Беликов, Н.В;

Юмашев и В.И. Слесарев (73) В.М, Андриевский (56) Техйологическая инструкция по производству сухой муки из отходов картофеля и овощей. Госагропром БССР, 1986. (54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ

СЫРЬЯ РАСТИТЕЛЬНОГО Г1РОИСХОЖДЕНИЯ

Изобретение относится к производству растительных порошков, которые могут быть использованы в пищевой, фармацевтической промышленностИ и в сельском хозяйстве.

Известен способ получения овощных и фруктовых порошков путем предварительного нагрева исходного сырья до температуры 70-80 С, сушки распылением в прямотоке теплоносителем, транспортирования высушенных фракций через циклон и рециркуляционный контур, охлаждения, выгрузки и расфасовки, Недостатки известного способа заключаются в том, что отработанные газы попадают в среду, а возможности способа ограничены перерабатывэемым сырьем, Наиболее близким к изобретению является способ получения порошков из сырья растительного происхождения, например.. Ж,, 1792303 А3

° »

ЪФ из отходов картофеля и овощей, включающий подачу сырья, измельчение в"стружку; l" механическое обезвоживание под давлени- ем 1,5 — 10,0 Mf1a до влажности 67 — 85, суш-: ку в потоке теплоносителя при 200-800 С до содержания влаги 12-14%, отделение гото- . вого продукта с выделением отработанного 6д теплоносителя, выбрасываемого в атмосфе- . О ру. Высушенную массу измельчают в муку в (А) дробилке молоткового типа. Степень из- мельнения регулируют 3-мя сменными решетками с диаметром-отверстйй 4,6,8 мм.

Недостатки известного способа заключаются в том, что отработанный теплоноситель выбрасывают в воздух, загрязняя окружа.ощую среду, получают продукт недостаточно высокого качества.

Целью изобретения является повььшение качества продукта

1792303

Это достигается способом получения порошков иэ сырья растительного проискождения,вклгочающим подачу сырья, механическое измельчение, сушку в потоке теплоносителя, выделение готового продукта, причем после механического измельчения сырье подвергают вспучиванию в сушильной камере одновременно с предва. рительной подсушкой,при температуре 75150 С; а сушку осуществляют в кипящем слое при скорости теплоносителя 15-20

M/сек.; температура теплоносителя в кипящем слое составляет 75-98 С; в качестве теплоносителя используют азот, при этом теплоноситель после очистки и регенерации возвращают-на стадию сушки.

В предложенном способе в качестве сырья для получения растительных порошков используют кормовые. травы, KGpToфель, свеклу, морковь, капусту и их отходы.

Картофель, овощи и их отходы готовят для пере >аботки путем мойки на моечных машинах, В качестве теплоносителя используют инертный. газ — азот.

На чертеже изображена схема установки для реализации способа.

Установка содер>кит загрузочное устройство 1. сушильную камеру 2, циклон-осадитель 3,:разгрузочное устройство 4, фильтр

5, конденсатор 6, нагреватель 7, емкость-накопитель 8. вентилятор 9, разрядную рампу 10.

Предложенный способ осуществляют по следующей технологии.

Растительное сырье (люцерна, клевер, картофель, морковь, свекла, бобы) засыпают в загрузочное устройство 1 и подают в сушильную камеру 2, механически измель" чают под давлением теплоносителя равном

0,03-0,05 атм до получения частиц длиной

5-10 мм, шириной 5-8 мм.

В сушильной камере измельченные частицы подвергают вспучиванию за счет создаваемой разности давления при подаче сырья и при его измельчении с одновременной предварительной подсушкой при температуре 75-150 С в течение .10-15 сек.,, при этом частицы измельчаются до длины

2-5 мм и ширины 1-3 мм. А затем частицы перемещаются в центр факела потока теплоносителя-азота, который подают со скоростью 15-20 м/сек и температуре 75 — 98ОС, происходит теплообмен между движущейся средой горячего азота и сыпучими частицами растительного сырья в непрерывно пульсирующем кипящем слое, где идет ийтенсивное испарение остаточной влаги со свободной поверхности частиц и происходит теплообмен между движущейся средой горячего азота и сыпучими частицами растительного сырья в непрерывно пульси10 . ность и со скоростью 15-18 м/сек в потоке

Пример 1. Резаный картофель (отхо45 ды) непрерывно подают в сушильную камеру 2 через загрузочное устройство 1, сдавливают при 10 атм и измельчают ножом под давлением теплоносителя-азота равном 0,05 атм. Получают частицы длиной 5-7

50 мм, шириной 5 — 6 мм, Измельченные частицы подвергают вспучиванию эа счет разности давления при подаче и при измельчении и одновременно подсушивают при температуре 75 С s течение 10 сек, при этом частицы

55 измельчаются до длины 3-5 мм, ширины 2-3 мм. Затем подсушенные до влажности 50G0 / сыпучие частицы картофеля сушат в пульсирующем кипящем слое при скорости, подачи теплоносителя-азота равной 20 м/сек и температуре 75 С в течение 15 мин.

35 рующем кипящем слое, где идет интенсивное испарение остаточной влаги со свободной поверхности частиц.

Сыпучие частицы растительного сырья, передвигаясь в потоке теплоносителя, подьемная сила которого больше суммарной массы частиц, подаваемых в центр факела потока, перемешиваются с ним, высыхают до влажности 12-14%, приобретают парусазота через разгрузочное устройство 4 удаляют из сушильной камеры 2, с возвратом тяжелых частиц на досушивание.

Увлажненный теплоноситель вместе с продуктом сушки (растительным порошком) нагнетают в циклон-осадитель 3, где отделяют растительный порошок и теплоноситель.

Отделенный теплоноситель очищают в фильтре 5 и направляют с температурой 7580ОС и абсолютной влажностью 28-30 гlмэ на охлаждение в конденсатор 6 с одновременной конденсацией влаги до точки росы

+40 С и абсолютной влажности 5-10 г/мэ.

Затем осушенный теплоноситель досушивают в нагревателе 7 и направляют в буферную емкость-накопитель 8, вентилятором 9 подают в сушильную камеру 2.

Для компенсации потерь теплоносителя систему подпитывают чистым азотом через разрядную рампу 10, которая соединена с емкостью-накопителем 8. Цикл повторяют многократно.

Предложенный способ является непрерывным процессом, где регенерация азотатеплоносителя и возврат его в процесс сушки идет по замкнутому контуру и является беэотходной технологией.

Замкнутый цикл подачи теплоносителя обеспечивают по предложенной схеме, при этом чистый азот подают толькодля компенсации потерь, возникающих при естественном уносе с полученным порошком и по технологическим переходам

1792303

Частицы перемешивают с азотом, сушат до влажности 12-14 Они приобретают парусность и вместе с азотом со скоростью 18 м/сек в потоке азота удаляют через разгрузочное устройство 4 в циклоне-осадителе 3 5 и готовый порошок выгружают с влажностью 14, Отделенный теплоноситель очищают в фильтре 5 и направляют с температурой 75-80 С и с абсолютной влажностью 28-30 г/м на охлаждение в. 10 э конденсатор 6 с одновременной конденсацией влаги до точки росы +40 С и абсолютной влажности 5-10 г/м . Осушенный теплоноситель досушивают в нагревателе 7, подают в емкость-накопитель 8 и вентилято- 15 ром 9 возвращают в сушильную камеру. а чистым азотом систему подпитывают через разрядную рампу 10.

Пример 2. Резаную морковь непрерывно подают в сушильную камеру 2 через 20 загрузочное устройство 2, сдавливают при 7 атм и измельчают ножом под давлением теплоносителя-азота равном 0,04 атм. Получают частицы длиной 8-10 мм, шириной

5-6 мм. Измельченные частицы подвергают 25 вспучиванию за счет разности давления при подаче и при измельчении и одновременно подсушивают при температуре 150 С в течение 5 сек., при этом частицы измельчают до длины 3-4 мм, ширины 2 — 3 мм. Затем 30 подсушенные до влажности 50 — 60 сыпучие частицы моркови сушат в пульсирующем кипящем слое при скорости подачи теплоносителя-азота равном 17 м/сек и температуре 86ОС в течение 12 минут. Час- 35 тицы перемешивают с азотом, сушат до влажности 12 — 14, Они приобретают парусность и вместе с азотом со скоростью 16 м/сек в потоке азота удаляют через разгрузочное устройство 4 в циклон-осадитель 3 и 40 готовый порошок выгружают с влажностью

14/. Отделенный теплоноситель регенерируют и возвращают в технологический процесс по примеру 1.

Пример 3. Кормовую траву клевер 45 непрерывно подают в сушильную камеру 2 через эагруэочнае устройство 1, сдавливают при 3 атм и измельчают ножом под давлением теплоносителя-азота равном 0,03 атм. Получают частицы длиной 6 — 10 мм и 50 шириной 2 — 3 мм. Измельченные частицы подвергают вспучиванию за счет разности давления при подаче и при измельчении, и. одновременно подсушивают при темпера- туре 112 С в течение 7 сек, при этом части- 55 цы измельчают до длины 2 — 3 мм, ширины

1-2 мм. Затем подсушенные до влажности

50-60% сыпучие частицы клевера сушат в пульсирующем кипящем слое при скорости подачи теплоносителя-азота равном 15 м/сек и температуре 98 С в течение 10 минут. Частицы перемешивают с азотом, сушат до влажности 12-14, Они приобретают парусность и вместе с азотом со скоростью 15 м/сек в потоке азота удаляют через разгрузочное устройство 4 в циклон-осадитель 3 и готовый порошок выгружают с влажностью 12 Отделенный теплоноситель-азот регенерируют и возвращают в гехнМогйче ский процесс по примеру 1.

Пример 6 (прототип). Вымытый картофель и отходы измельчают на КПИ-4 в стружку по величине частиц толщиной 1-5 мм и механически обезвоживают на прессах типа ВПО под.давлением 5 МПа до влажности 70, Полученную массу рассыпчатой консистенции сушат в сушильном барабане АВМ0,65 теплоносителем — отходящимй газамй с температурой 200 — 800 С. По мере испарения влаги температуру теплоносителя снижают до l00-110 С.

При вращении барабана картофельную массу под действием потока теплоносителя передвигают к месту выгрузки. Сухой картофель получают с влажностью 12-14%. Затем в циклоне сухой картофель отделяют от теплоносителя и те плоноситель с температурой

110-130"С выпускают в атмосферу. Сухой картофель измельчают в муку в дробилке молоткового типа-и затем поступает в систему отвода.

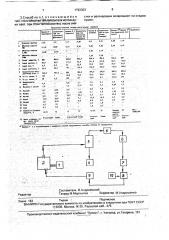

Показатели качества готовых растительных порошков приведены в таблице, Предложенный способ позволяет значительно пополнить кормовой баланс за счет создания непрерывной технологии, . улучшить охрану окружающей среды, обеспечивает экологически чистое производство переработки за счет создания замкнутого цикла подачи теплоносителя, при этом улучшается качество получаемого продукта.

Ф о р мул а изобретения

1.Способ получения порошков из сырья растительного происхождения, включающий подачу сырья, механическое измельчение, сушку в потоке теплоносителя, выделение готового продукта, о т л и.ч а юшийся тем, что, с целью повышения качества продукта, после механического измельчения сырье подвергают вспучиванию в сушильной камере одновременно с предварительной подсушкой при 75 — 150 С, а сушку осуществляют в кипящем слое при скорости теплоносителя 15- 20 м/с, 2.Способ по п.1, отличающийся тем, что температура теплоносителя в кипящем слое составляет 75 — 98" С, 1792303

З.Способ rio п.1, отличающийся тЕМ, ЧтО В )(аС)ЕСтВЕЖ)Г(ЛОмйОкСИтЕЛ я йС(1ОЛЬЗу- : ют азот, при этосмЧеьВ)оейоиси>тель после о((й =

Показателй качества готовых растительных поромков стки и регенерации возвращают на стадию сушки.

1 раенитель- Пример 4 At»»>cD 5 и и

>й по про- (за предельные зиаотнпу ченчх) клевер) и а " а ьй ы и

Принечанне

Сравнитель- Припер N 3 ный (м (клевер) прототипу пример 6) гмо8ковь1

Пример К 1 Сравнитель- Пример Ю 2 картофель) ный (м (морковь) прототипу)

8>артофель) J

1 Кормоеме единицы 1,25 . 1, О

2, Обменнал знергил !

00» .11,3Ь . 8,80

3 0(в еннал змергил

С ° Нйм 13 ° 08 12,45

4 Обменмал энергий

СНП °

S Сухов "вецество, 2 900 860Ä0 ,6 Серой чротаим, 2 82,0 45,0

7 Сье>ой мир, 2 5,0 9,5

8 Смрал кпетчатка, 2 25,0 65, О

9 Бааазотистме зкст- .. рактивнмв ° ва, 2 753,0 701,0

10 0 т .ч . сахар, 2: 140

11 4 т.ч. сахар, 2 5б 2,5

12 дм>е>окислотм: лизин : .. 4,4

13 нетиомнн + цнстин 1,6

14 Кальций 0,7 0,65 !

5 Фосфор " .. 2 ° 1 1,34 !

6 Нагннй . 0,9 1 ° 7

17 Калий ", . !2,9 . 13,0

18 Натрий .. t 0 0 !6

19 Млор . 2,4 . 1>9

20 Сера . 0,7 1,8

21 Оламност ° готовОГО продукта, \ . 12-14 13

8,6 : 0>31 0>98 1 !О

111 099

9,12 8>70

6 ° 99 Ь,83 8 ° 60

9,10

6,87 5,10 .

7,50 6,20

830,0 780,0 850,0

141,0 . 10(,0 60,0

25,0 27,0 24,0

249,0 256,0 !18,0

900 О 860 О

11I>0 62,0

22 25,0 !

01:, . 120 0

110,0

22,0

100, О

600,0

18,0

340

603 583,0 !

8,0 14,0

350 211

49 31

13 . 090

344 ° 0 274,0 580>0

24,0 20,0 15,0

45,0 5,7 . 210,0

7,2 6,! 2,9 4,9

4,0 3,3 0,98 . 1,2

96 . 79

2! . 10

2 ° 7 3,1

17,0 19,2

0,6 0,2

2,4, 1,8

1,9 2„5

5,5

3,0 !

9,3

3,0

3.2

4 ° 1

t,65

20,6

4,0

0,9

4,1

l,65

20,7

4,1

0,9

5,6

3>!

19,7

3>0

3,1

Поромок лодогрееаетсв

Отсутствует

12 13

ГОСТ !

34963-80

12-!4 . 12

Отсутствует

Отсутст- Следы

»yet

Отсутству>ет Следы

Отсутствует Следм

22 Окись углерода, сама, окись азота (канчерогенм) и

+ пр>е>«ры 4 м 5 вослромзаеденм с наруфемнем ремннов предломенного способ а, поэтому не технологичны..

Составитель В.Андриевский

Техред M.Моргентал Корректор М.Андрушенко

Редактор

Г

Заказ 1б3... Тираж Подписное

В>НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.; 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101