Установка для получения сложных минеральных удобрений

Иллюстрации

Показать всеРеферат

Использование: получение высококачественных гранул минеральных удобрений. Сущность изобретения: установка содержит последовательно установленные барабанный аммонизатор-гранулятор и барабанную сушилку с подсоединенными к ним трубчатыми реакторами, систему очистки отходящих газов от аммиака и фтора, связанную газовым трактом с барабанным аммонйзатором-гранулятором, при этом основной трубчатый реактор связан трубопроводом с барабанным аммонизатором-гранулятором, а дополнительный трубчатый реактор связан трубопроводом с диспергатбром, установленным в головной части барабанной сушилки, снабжена вспомогательным трубчатым реактором, связанным трубопроводом с аксиальным входом дополнительного трубчатого реактора, двумяпарОотдёлйтё- лями с патрубками отвода пара, при этом один из пароотделителей установлен на трубопроводе между вспомогательным и дополнительным трубчатым реактором, другой - на трубопроводе между основным трубчатым реактором и барабанным аммонизатором-гранул ятором, а патрубки отвода пара обоих пароотделителей подсоединены трубопроводами к газовому тракту. 1 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! I) (si)s В 01 J 2/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ и О н :\ 1 (21) 4804926/26 (22) 22.03,90 (46) 30.01.93. Бюл. 1ч 4 (71) Череповецкое производственное объединение иАммофос" (72) КЗ,А.Колпаков, В,В.Коряков, И.В,Разинкин, M,È.Ðåçåíüêîâ и В.В.Бабкин (73) Череповецкое производственное объединение иАммофос" (56) 1. Патент СССР N1190974,,кл,,В 01 J

2/12, 1981. (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ (57) Использование; получение высококачественных гранул минеральных удобрений.

Сущность изобретения. установка содержит последовательно установленные барабанный аммонизатор-гранулятор и барабанную сушилку с подсоединенными к ним трубчатыми реакторами, систему очистки отходящих газов от аммиака и фтора, связанную

Изобретение относится к химической промышленности и, в частности к производству минеральных удобрений.

Наиболее близкой к предлагаемой является установка для получения гранулированных минеральных удобрений (1), Установка содержит последовательно устдновленные барабаный гранулятор и барабаную сушилку с трубчатыми реакторами, а также узлы транспортирования, классификации, дробления и охлаждения готового продукта, узел "сухой" очистки теплоносителя после сушильного барабана и две системы "мокрой" очистки отходящих газов от аммиака и фтора.

Известная установка позволяет за счет распределения потоков экстракционной газовым трактом с барабанным аммонйзатором-гранулятором, при этом основной трубчатый реактор связан трубопроводом с барабанным аммонизатором-гранулятором, а дополнительный трубчатый реактор связан трубопроводом с диспергатором, установленным в головной части барабанной сушилки, снабжена вспомогательным трубчатым реактором, связанным трубопроводом с аксиальным входом дополнительного трубчатого реактора, двумя пароотделйтелями с патрубками отвода пара, при этом один из пароотделителей установлен на трубопроводе между вспомогательным и дополнительным трубчатым реактором, другой — на трубопроводе между основным трубчатым реактором и барабанным аммонизатором-гранулятором, а патрубки отвода пара обоих пароотделителей подсоединены трубопроводами к газовому тракту. 1 ил. фосфорной кислоты повысить производи-. тельность, кснизить чаСтично йайрняжей ность . процесса аммонизации, но из-за направле- р .ния всего пара из трубчатого реактора в аммонизатор-гранулятор требует повышенных энергозатрат на увеличение ретура, а

"жесткие" условия аммонизации концентрироаанной акокракционной фосфорной кислоты (ЭФК) в трубчатом реакторе, установленном на сушильном барабане, приводят к высокому рецйклу амкмиака и повышеным энергозатратам на erb осуществление. Кроме того, вышеуказанная установка недостаточно технологична из-за ограниченных возможностей подачи дополнительных ингредиентов с целью расширения состава получаемых минеральных

1792343

20

40

50 удобрений. Введение дополнительных ингредиентов осуществляется по "сухому" тракту в аммонизатор-гранулятор, что сложно в исполнении и приводит к пылению и ухудшению качества готового продукта изза неравномерности их распределения..

Цель йзобретения"- сйижение энергозатрат, повь(шеййе производительности и качес гва готового продуИ4,, Указанна ГЦель Достиг ется тем, что в известной установке для гголучения сложных минеральных удобрений, включающей последовательно установленные барабанный грэнулятор и барабайную сушилку со своими трубчатыми реакторами, барабанная сушилка снабжена вспомогательным трубчатым реактором, связанным трубопроводом с аксиальным входом дополнительного трубчатого реактора, двумя пароотделителями с патрубками отвода пара, при этом один пароотделитель установлен на трубопроводе между вспомогательным и дополнительным трубчатыми реакторами, другой на трубопроводе между основным трубчатым реактором барабанным аммонизэтором-гранулятором, а" патрубки отвода пара обоих пароотделителей подсоединены трубопроводами к газовому тракту.

Установка вспомогательного трубчатого реактора на барабанной сушилке способствует "мягкому" проведению процесса аммонизации в две стадии, что позволяет

-снизить рецикл аммиака (не связанного) в системе и, как следствие, энергозатраты на его осуществление. Этому же способствует и установка пароотделителей на трубопро., водах продуктов нейтрализации, Повышение технологичности достигается за счет варьирования процесса аммонизации во втором трубчатом реакторе барабанной сушилки с получением продуктов нейтрализации широкого состава, например с мольным отношением NH3:НЗР04 от 1,0 до 1,7 без значительйого увеличения выбросов аммиака на абсорбции, Кроме того, обеспечивается возможносгь введения

- ингредиентов через жидкий тракт непосредственно в трубчатые реакторы барабанной сушилки.

Благодаря этому на заявляемой установке возможно получение широкого спектра минеральных удобрений, а именно: моноаммонййфосфата, диаммонийфосфата, аммофосфата и его различных комбинаций.

3а счет обеспечения возможности использования в заявляемой установке фосфатных пульп с малым временем аммонизации исключается ретроградация, т.е. связывание РгОь в неусвояемые формы, что прямо сказывается на повышение качества готового продукта.

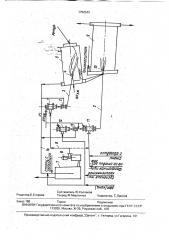

На чертеже схематично изображена предлагаемая установка.

Она включаетосновной трубчатый реактор 1 с последовательно установленным пароотделителем 2, выход которого через трубопровод 3 продуктов нейтрализации соединен с диспергатором 4, установленным внутри барабанного гранулятора-аммонизатора 5. Тангенциальный вход реактора 1 соединен по средствам трубопровода 6 продуктов предварительной нейтрализации с форабсорбером 7 через насос 8. Последовэтельно барабанному гранулятору-аммонизатору 5 размещена барабанная сушилка 9, в приемной коробке которой установлен диспергатор 10, в который выведены течка подсушенного гранулятора из грануляторааммойизэтора 5 и трубопровод продуктов нейтрализации последовательно установленных трубчатых реакторов.11 и 12, между которыми расположен пароотделитель 13.

При этом тангенциальный вход трубчатого реактора 12 соединен непосредственно с трубопроводом экстракцион ной фосфорной кислоты, а реактора 11 с трубопроводом фосфатной пульпы со стадии разложения.

Кроме того, предусмотрена подача в тракт ЭФК реактора 12 суспензии микроэлементов, а в тракт фосфатной пульпы реактора 11 стоков абсорбции, Благодаря этому повышается технологичность установки.

Процесс получения диаммонийфосфатэ на предлагаемой установке осуществляют следующим образом, Концентрированная экстракционная фосфорная кислота (ЭФК) 50-54% Рг05 и стоки с абсорбции черезз газоход 14 подают в форабсорбер 7 и после предварительной нейтрализации в нем насосом 8 направляют в трубчатый реактор 1, куда подают и жидкий аммиак. Образующаяся в трубчатом реакторе 1 парожидкостная эмульсия проходит через пароотделитель 2 и по трубопроводу 3 поступает в барабанный грэнулятор-аммонизатор 5, где диспергируется диспергатором 4 на слой ретура. Для регулировки состава гранулятора предусмотрена подача жидкого аммиака под его слой, Газы, содержащие аммиак, пары воды и пыль из гранулятора 5 по газоходу 14 направляют в форабсорбер 7 для частичного улавливания аммиака и фтора, Подсушенный гранулят поступает по течке в барабанную сушилку 9.

Параллельно с технологической цепочкой форабсорбер, трубчатый реактор 1 — ба1792343 рабанный гранулятор — аммойизатор 5— барабанная сушилка 9 работает линия нейтрализации с выводом парожидкостной эмульсии непосредственно на сушилку 9.

Концентрированную ЗФК подают на 5 вход трубчатого реактора 12, где аммонизируют до мольного отношения

ИНз:НзР04=0,5 — 0,6, а затем парожидкостную эмульсию направляют в пароотделитель 2; После пароотделителя обьединенную 10 по пару эмульсиюпо трубопроводу направляют на аксиальный ввод трубчатого реактора 11, куда подают и жидкий аммиак.

Продукты нейтрализации из трубчатого реактора 11 по трубопроводу 3 направляют 15 через диспергатор 10 в барабанную сушилку 9, где вместе с гранулятором из гранулятора 5 проходят сушку в токе теплоносителя. По выходе из барабанной 20 сушилки 9 готовый продукт обрабатывается известными способами на стандартном оборудовании, Часть готового продукта пыль из циклонов и мелочь из грохотов возвращают в качестве ретура в гранулятор 5: 25

Газы из форабсорбера 7 подвергают сани- тарной очистке от аммиака и фтора. Газы после барабанной сушилки 9 подвергают

"сухой" очистке, а затем "мокрой" от аммиака и фтора, 30

Применение заявляемой установки в промышленности минеральных удобрений позволит повысить гибкость технологических схем сложных минеральных удобре- 35 ний; снизить на 10 — 30% энергозатраты на получение готового продукта; повысить качество минеральных удобрений.

Экономический эффект от снижения себестоимости готового продукта на ЧПО "Аммофос" на 0,3 руб/тн при годовом выпуске диаммонийфосфата 250 тыс. тн составит

67500 руб на 1 установку.

Формула изобретения установка для получения сложных минеральных удобрений, включающая последовательно установленные барабанный аммонизатор-гранулятор и барабанную сушилку с подсоединенными к ним трубчатыми реакторами, систему очистки отходящих газов от аммиака и фтора, связанную газовым трактом с барабанным аммонизатором-гранулятором, при этом основной трубчатый реактор связан трубопроводом с барабанным аммонизатором-гранулятором, а дополнительный трубчатый реактор связан трубопроводом с диспергатором, установленным в головной части барабанной сушилки, отличающаяся тем, что, с целью повышения производительности, качества готового продукта при снижении энергозатрат, установка снабжена вспомогательным трубчатым реактором, связанным трубопроводом с аксиальным входом дополнительного трубчатого реактора. двумя пароотделителями с патрубками отвода пара, при этом один из пароотделителей установлен на трубопроводе между вспомогательным и дополнительным трубчатыми реакторами, а другой — на трубопроводе между основным трубчатым реактором и Gaрабанным аммонизатором-гранулятором, а патрубки отвода пара обоих пароотделителей подсоединены трубопроводами к газовому тракту.

1792343 (Составитель Ю.Колпаков

Техред M.Ìîðãåíòàë Корректор С,Лисина

Редактор Л.Егорова

Производственно-издательский комбинат Патент", г. Ужгород ул,Гагарина, 101

Заказ 165 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5