Способ ультразвукового контроля конических резьбовых соединений с упорными уступами

Иллюстрации

Показать всеРеферат

Изобретение относится к средствам неразрушающего контроля качества материалов и изделий и может быть использовано при ультразвуковой дефектоскопии конических резьбовых соединений с упорными уступами в собранном состоянии. Цель изобретения - расширение области применения путем обеспечения возможности контроля резьбовых соединений в собранном виде. Цель достигается тем, что возбуждение и прием колебаний осуществляют двумя раздельными наклонными преобразователями, располагают их на наружной поверхности одной из частей резьбового соединения таким образом, чтобы их акустические оси лежали в плоскости, параллельной осевой плоскости соединения на заданном расстоянии между собой. 1 з.п.ф-лы, 3 ил. (Л С

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s 6 01 N 29/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1. (21) 4934690/28 (22) 29.03,91 (46) 30.01.93. Бюл. М 4 (71) Специальное конструкторско-технологическое бюро "Недра" и Научно-производственная фирма "Зонд" (72) О.M. Карпаш, Я,M. Зинчак, П.Я, Криничный, И.Г. Мигаль, Я.М. Бажалук и Л.Н, Кийко (73) Научно-производственная фирма "Зонд" (56) Авторское свидетельство СССР

М 1 067432, кл. G 01 N 29/04, 1984.

Авторское свидетельство СССР . N - 915568, кл, G 01 N 29/04, 1980. (54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТ. РОЛЯ КОНИЧЕСКИХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ С УПОРНЫМИ УСТУПАМИ

Предлагаемое техническое решение от- носйтся к средствам нераэрушающего кон-троля качества материалов и изделий и моМет быть использовано при ультразвуко- . вой дефектоскопии конических резьбовых соединений с упорными уступами в собран ном сОстОянии.

Известен способ ультразвукового контроля изделий со сферической и цилиндрической поверхностью, заключающийся в том, что на поверхность изделия устанавливают .. излучающий наклонной и прйемные прямой и наклонный преобразователи, при этом наклонные преобразователи располагают в плоСкости, перпендикулярной оси изделия, а приемный прямой преобразователь устанавливают так, чтобы его акустическая ось проходила через точку пересечения акусти„„. Ж, „1792530 А3 (57) Изобретение относится к средствам нераэрушающего контроля качества материалов и изделий и может быть использовано при ультразвуковой дефектоскопии конических реэьбовых соединений с упорными уступами в собранном состоянии. Цель иэобретения— расширение области применения путем обес-, печения возможности контроля реэьбовых соединений в собранном виде. Цель достига-. ется тем, что возбуждение и прием колебаний осуществляютдвумя раздельными наклонными преобразователями, располагают их на наружной поверхности одной из частей реэьбового соединения таким образом, чтобы их акустические оси лежали в плоскости, параллельнок осевой плоскости соединения на заданном рас. стоянии 1 между собой. 1 э.п.ф-лы, 3 ил. ческих осей наклонных преобразователей и была перпендикулярна плоскости, образованной ими, излучают сдвиговые линейнополяризованные волны, и по сигналу наклонного приемного преобразователя определяют плоский дефект, а по сигналам обоих приемных преобразователей — объемный дефект.

Как недостаток следует отметить, что вышеупомянутый способ не позволяет обнаруживать дефекты поперечной ориентации в собранных реэьбовых соединениях труб.

Наиболее близким по технической сущности к предлагаемому является способ ультразвукового контроля конических резьб, в котором ультразвуковые колебания вводят с

1792530 торцевой поверхности резьбового участка, сканирование осуществляют по периметру резьбы, а о наличии дефекта судят по величине амплитуды отраженных ультразвуковых колебаний.

Недостатком упомянутого способа является невозможность его использования . для контроля резьбовых участков труб в собранном состоянии. Кроме того, способпрототип отличается недостаточно высокой достоверностью, так как на результаты контроля существенно влияют внешние факторы (шероховатость поверхности, температура окружающей среды и др.) и качество акустического контакта. И, наконец, способ-прототип не позволяет определять размеры выявленных дефектов.

Целями п редлагаемого технического решения являются расширение области применения способа, заключающееся в контроле конических резьбовых соединений в собранном состоянии; повышение достоверности результатов контроля и определение размеров выявленных дефектов.

Поставленные цели достигаются благодаря тому, что в способе, включающем возбуждение ультразвуковых колебаний в реэьбовой части соеДинения перпендикулярно предполагаемому расположению дефекта, сканирование соединения; прием отраженных от дефекта сигналов, амплитуду которых учитывают при оценке размеров дефекта, предусмотрены следующие отличия: при контроле резьбовых соединений в.собранном состоянии возбуждение и прием колебаний осуществляют двумя раздельными наклонными преобразователями, которые располагают на наружной поверхности одной из частей резьбового соединения таким образом, чтобы их акустические оси лежали в плоскости, парал.лельной осевой плоскости соединения, расстояние! между ними выбирают из соотношения

1= 2Ltg rp, где L — расстояние от линии, соединяющей точки ввода и приема, до плоскости расположения предполагаемого дефекта; р — угол падения центрального пучка .колебаний на поверхность предполагаемо.го дефекта, сканирование производят по винтовой линии с шагом, равным шагу резьбы, а угол ввода а преобразователя выбирают равным

Аоп — Ад

Аоп2 Ад где Ад — амплитуда эхо-сигнала, отраженного от дефекта, Аоп1,Аоп2 — амплитуда двух опорных сигналов, К вЂ” коэффициент, учитывающий геометрические характеристики контролируемого соединения, может быть определен экспериментально.

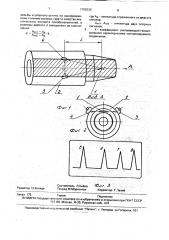

На фиг.1 показана схема реализации способа; на фиг.2 — вид А на фиг,1; на фиг.3 — изображение, видимое на экране дефекто скопа, Сущность предлагаемого способа заключается в следующем. Для обнаружения де40 фекта 1 (см.фиг.1,2), расположенного в резьбовой части трубы 2 и ориентированного перпендикулярно ее продольной оси, излучающий 3 и приемный 4 наклонные преобразователи,- предварительно подключеннь1е к

45 электронному прибору (не показан), устанавливают на гладкую часть трубы на заданном расстоянии L от предполагаемого дефекта.

При этом расстояние t между преобразовате50 лями рассчитывают по формуле: =2iтg p. где L- расстояние от линии, соединяющей точки ввода и приема ультразвуковых ко55 лебаний, до плоскости расположения дефекта, p — угол падения центрального пучка ультразвуковых колебаний на поверхность дефекта..

20 где С1 и Cz — скорости распространения соответственно продольных ультразвуковых волн в материале призмы преобразователя и поперечных ультразвуковых волн в материале контролируемого соединения, R — радиус контролируемого соединения (трубы), Н вЂ” минимальная глубина залегания дефекта в резьбовой части относительно наружной поверхности соединения.

Кроме того, в предлагаемом способе дополнительно принимают два опорных сигнала, отраженных от торца и от упорного уступа, по одновременному наличию которых судят о качестве акустического контакта преобразователей, а размер дефекта d определяют из соотношения

1792530

Угол ввода а преобразователей уста- Ад — эхо-импульс от дефекта, навливэют равным К вЂ” коэффициент, учитывающий геометрические характеристики контролируемого

+ R R — н j соединения, 5 Формула изобретения

1.Спг соб ультразвукового контроля коническйх резьбовых соединений с упорныгде С1 — скорость распространения про- ми У упами, эаключающийсЯ в том, что дальных ультразвуковых волн в материале у тразвуковых волн в материале ультразвуковые колебания возбужйают в р змы преобразователя, 10 резьбовой части соединения перпендикуС2 — скорость распространения попе- лЯРно пРейполагаемому Расположению Деречных ультразвуковых волн в материале фекта сканируют соединение, пРинимают р eMoro изделия ОтРаженные От Дефекта сигналы, амплитУДУ р — а с контролируемой трубы, - которых учитывают при оценке размеров

R — радиус контролируемой тру ы, Н вЂ” минимальная глубина залетания де 15 дефекта, отличающийся тем, что, с . фекта в резьбовом участке трубы относи- целью расширения области применения путельно наружной поверхности гладкой р ж ой поверхности гладкой тем обеспечения возможности контроля части трубы. резьбовых соединений в собранном виде, такое размещение преобразова елей возбуждение и прием колебаний Осуществобеспечивает параллельность их акустичее параллельность их акустиче- 20 ляют двумя раздельными наклонными преских осей плоскости, параллельно прооскости параллельной про- . обРазователЯми, Распблагают их на дольной оси тру ы. Ри этом преломленные о и рубь.дриэтомпреломлейные - . наружной поверхности одной из частей акустические оси и пересекаются в

С чес е оси АС и ВС пересекаются в резьбового соединения таким образом, чтоточке С, одновременно принадлежащей как - бы их акустические оси лежали в плоскости, плоскости, в которой располагается Обнару 25 - параллельной осевой плоскости соединеживаемый дефект (см.фиг ), так и плоско-. а ефект (см фиг2) так и плоско-. ния, расстояния между ними выбирают из сти, в которой лежат акустические оси обоих преобразователей (см.фиг.1).

В процессе контроля сканируют резь- . 1. 2 -19 Р . бовый участок, синхронно перемещая пребр зователи по винтовой линии с шагом гйе L — Расстояние от линии, соединяющей равным шагу контролируемой резьбы, в на- точки ввоДа и пр ема, йо плОскости РаспопрДвлении к резьбовому участку. tip этом ложения предполагаемого дефекта; расстояние от линии, соединяющей точки a .. Угол пайениЯ центрального пУчка ввода и приема ультразвуковых колебаний 35 колебаний на поверхность предполагаемодо йлоскости расположения дефекта в резь- : го дефекта бовой части остается неизменным, . сканирование производят по винтовой

На экране дефектоскопа в процессе линии с шагом, равным шагу резьбы, а контроля наблюдается картина, показанная Угол ввода преобразователя выбирают на фиг.3, где 5 — зондирующий импульс, 6 — 4О Ра ым эхО-импульс от упорного уступа, 7- эхо-имR — 1 +R R — Н пульс от дефекта, 8 — эхо-импульс От торца 2 = у, „г,„„ц + трубы. Импульсы 6 и 8 на экране дефекта- - . R (R — H)

С2 2 2 скопа постоянны, Сравнение их амплитуд (СоотВЕтотгВЕННб Аоп2 И Аоп1) С аМПЛИтудой ГдЕ C>,CZ — СКОрОСтИ раСПрОСтраНЕНИя СООт45

Ад импульса от дефекта позволяет исклю- -: ветственно продольных ультразвуковых чить влияние качества акустического кон- . волн в материале призмы преобразователя такта, состояния скэнйруемой поверхности, и поперечных ультразвуковых волн в матетемпературы окружающей среды и др. внеш- риале контролируемого соединения; нйх факторов на результаты контроля. 5О . и - радиус контролируемого соединеРазмер d выявленного дефекта опреде- ния (трубы); ляется.из выражения: ..: ": .: - Н вЂ” минимальная глубина залегания дефекта в резьбовой части относительно наАод) Ад . -: Ружной поверхности соединения. . A,„2 — A„ . 55 2Способпоп1,отличающийся тем, что, с целью повышения достоверности где Ао>1, Аол2 — эхо-импульсы соответствен- результатов контроля и определения разменЬ От торца трубы и от упорного уступа Ровдефектэ, Дополнйтельно принимают два (Опорные сигналы), опоРных сигнале, отрахганных от торца

Ci, (R — Hfi . BABA — csin(arctg в (в — н) 1792530

Составитель Л.Кийко . 4 "

Техред.КМоргентал Корректор Т. 1алий

Редактор H.Êîëÿäà

Заказ 175 Тираж Подписное

ВНИИПИ Государе гвен oro комите а по изобретениям и открыгиям при ГКНТ СССР

113 135, Москва, Ж-35, Раушская наб., 4/5

Производственно-изд артельский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 резьбы и упорного уступа . по одновременному наличию которых:удят о качестве акустического контакта преобразователей, а размеры дефекта d определяют из соотно шения

Aonl — Ад

Аоп2 — Ад где Ад — амплитуда отраженного от двфекта сигнала;

Aon1, Аоп2 — амплитуда двух опорных сигналов, 5 К вЂ” коэффициент, учитывающий геометрические характеристики контролируемого соединения,