Способ футеровки металлургических емкостей

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ включает послойную подачу футеровочной массы, уплотнение и сушку. При подаче футеровочной массы вводят добавки в виде водорастворимых неорганических солей или гидрооксидов металлов. Перед уплотнением на поверхность футеровочной массы подают вспененные водорастворимые гидрооксиды металлов или неорганических солей . Сумарное количество добавок составляет 4,2-4,6% футеровочной массы. Одновременно с подачей вспененных добавок осуществляют вакуумирование донной и боковой частей при давлении 10-15 кПа. 1 з.п.ф-лы, 1 ил,, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sr>s В 22 D 41/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841086/02 (22) 25.04.90 (46) 07.02 .93. Бюл. 5 (71) Всесоюзный научно-исследовательский и проектно-технологический институт вагоностроения (72) А.М.Яценко, Ю.Ф.Михневич, Н.А.Субботин, И.А,Сучков, B.В Петров, И.В.Гордиенко и Г.В.Бурнас (56) 1. Авторское свидетельство СССР

N 972201, кл, В 22 0 41/02. 1980.

2. Авторское свидетельство СССР

N 1072994, кл. В 22 D 41/02, 1982. (54) СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ

Изобретение относится к металлургии и может быть использовано для изготовления футеровки металлургических емкостей, например, сталеразливочных ковшей, Известен способ футеровки металлургических емкостей (1), включающий подачу и уплотнение футеровочной массы и дополнительное уплотнение футеровки. Последнее осуществляют совместным приложением сил, направленных радиально и по касательной к кожуху емкости с помощью обкатки телом вращения.

Качество футеровки в указанном техническом решении регулируется за счет степени ее уплотнения дополнительным усилием шаблона, При этом процесс сушки, определяющий конечное состояние рабочего слоя футеровки, ведется традиционным способом, характеризующимся низким коэффициентом полезного действия и большой длительностью процесса.

„„Я2„„1792803 А1 (57) Сущность изобретения: способ включает послойную подачу футеровочной массы, уплотнение и сушку. При подаче футеровочной массы вводят добавки в виде водорастворимых неорганических солей или гидрооксидов металлов. Перед уплотнением на поверхность футеровочной массы подают вспененные водорастворимые гидрооксиды металлов или неорганических солей, Сума рное количество добавок составляет 4,2-4,6% футеровочной массы.

Одновременно с подачей вспененных добавок осуществляют вакуумирование донной и боковой частей при давлении 10 — 15 кПа. 1 з.п.ф-лы, 1 ил„1 табл.

Известен способ футеровки металлургических емкостей (2), включающий подачу футеровочной массы с последующими уплотнением и сушкой. Подачу футеровочной массы осуществляют прерывисто круговыми циклами. Уплотнение производят непрерывно. Отношение продолжительности цикла подачи массы и продолжительности цикла уплотнения регулируют в интервале

0,5-0,1, Сушку ведут газовой горелкой с введением в полость ковша ультразвуковых колебаний.

Качество футеровки в этом способе регулируется степенью се уплотнения эа счет оптимального сочетания времени подачи и уплотнения массы. При этом процесс сушки сокращается на 40-60 мин, что обеспечивает незначительное сокращение процесса футеровки в целом. Механическое уплотнение не обеспечивает эффективного снижения пор истости футе ров ки, поэтому стойкость футеровки снижается, B качестве

1792803 связующего используют ортофосфорную кислоту, которая отличается повышенной агрессивностью к металлическим частям металлургических емкостей, что вызывает более интенсивный износ корпуса емкостей, особенно при сушке футеровки под дейс вием паров удаляемой кислоты, Цель изобретения — повышение качества футеровки за счет повышения ее стойкости и механической прочности и снижения пористости, Поставленная цель достигается тем, что способ футеровки содержит послойную подачу футеровочной массы, ее уплотнение и сушку. При этом при подаче в футеровочную "5 массу вводят добавки в виде водорастворимых неорганических солей или гидрооксидов металлов, а перед уплотнением футеровочной массы на ее поверхность подают вспененные водорастворимые гидроок- 20 сиды металлов или неорганических солей.

Суммарное количество добавок составляет

4,2-4,6% футеровочной массы, Одновременно с подачей вспененных добавок осуществляют вакуумирование донной и 25 боковой частей при давлении 10 — 15 кПа.

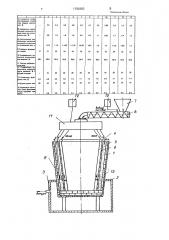

На чертеже приведена схема осуществления предлагаемого способа.

Ковш 1 устанавливают на основании 2 таким образом, что боковая и донная повер- 30 хности ковша 1 образуют с ним герметичную полость, которая снабжена патрубком

3 для соединения с вакуумной линией. Затем полость герметизируют герметизирующей пастой и в ковш 1 помещают 35 формообразующий шаблон 4, выполненный из двух составных частей; внутренней сплошной 5 и наружной перфорированной

6. Сухая футеровочная масса из бункера 7 дозированно подается в шнековый смеси- 40 тель 8, в который одновременно из емкости

10 поступает водный раствор неорганических солей или гидрооксидов металлов. После смешения через распределитель 11 футеровочная масса поступает в зазор меж- 45 ду арматурным слоем ковша 1 и формообразующим шаблоном 4 ((показано стрелками).

Затем футеровочная масса пропитывается вспененным компонентом, поступающим из пеногенератора 12 в зазор между перфо- 50 рированной 6 и сплошной 5 стенками шаблона 4 и уплотняется пневмотрамбовкой 9.

Пропитка вспененным компонентом осуществляется через отверстия в перфорирован- . ной стенке 6, По мере изготовления футеровки вслед за пневмотрамбовкой 9 в зазоре между стенками 5 и 6 перемещается элемент 13 (например, шайба из фторопласта). который предотвращает пропитку пеной изготовленных слоев футеровки, Одновременно с подачей футеровочной массы полость, образованная вставкой 2 и ковшом 1, подключается к вакуумной линии через штуцер 3. В процессе изготовления футеровки под воздействием вакуума происходит частичное удаление паров воды через выпарные отверстия ковша и равномерное всасывание подаваемой пены футеровкой. Пена облегчает смачивание футеровки и способствует проникновения водорастворимых компонентов вглубь нее.

Введенная в футеровочную массу при ее подаче добавка в виде водорастворимых гидрооксидов металлов или неорганических солей позволяет в результате введения перед уплотнением водорастворимых неорганических солей или гидрооксидов металлов во вспененном состоянии образовать непосредственно в футеровке дисперсные 30ли, Таким образом подача добавок в виде пены и получение золей непосредственно в футеровке обеспечивают однородность эксплуатационных свойств по всей поверхности футеровки, снижает пористость и повышает ее механическую прочность за счет повышенных связующих способностей образовавшихся залей (происходит "самоукрепление" футеровки), При этом, если при подаче футеровочной массы добавляют водорастворимые неорганические соли, то перед уплотнением на поверхность футеровочной массы подают водорастворимые гидрооксиды металлов и наоборот.

После введения требуемого количества добавок и уплотнения удаляют формообразующий шаблон 4, в ковш помещают нагревательный элемент и производят сушку, В качестве примера осуществления способа выполнена футеровка в лабораторных условиях сталеразливочного ковша емкостью 100 кг. Размеры ковша: диаметр 510 мм, высота 610 мм, Формообразующий шаблон покрыт графитной смазкой и имеет размеры: наружный диаметр 410 мм, внутренний диаметр — 360 мм. В качестве футеровочной массы использована смесь формовочного песка марки 2К04А — 85 и огнеупорной глины марки 40 — 15 . В качестве добавки применен оксинитрат алюминия в количестве 2,6 мас. для футеровочной массы. Конечная влажность уплотненной массы — 6,9 Д, твердость футеровки — 92 усл.ед.

Полученную смесь подают в зазор ме>кду арматурным слоем ковша 1 и боковой поверхностью шаблона 4, производят пропитку пеной, содержащей гидрооксид кальция в количестве 1,6 футеровочной массы и уплотняют пневмотрамбовкой, Одновре1792803

20 результаты испытаний футеровки акаленный способ. 14: опыта

Известный способ

Наименование показателей

5 б

12

161 179

1 Пористость после сушки прн t10 С, 16.0

16.2

17.9

15,Э

15.5

17.1

17,8

25.1

17,7

f 6.á

2 Толозина слоя пропнтки. м.10

2.2

2.5

2.2

1.0

1,О

1.4

2,4

1.9

2,2

i.2

3 Толщина плотного слоя футеровки после подогрева ковша при 550 С. 10 ам зо

З,o

2,3

3.6

3.4 з,ь

2,6

4 Давление в вакуумной линии, КПд

1О

30

10

t5

15

5 Твердость футерсг вечной массы. усл. ед.

93

9,6

95

9.б

81 б Прочность футеровки после сушки рб 110 С, ЗЛпа

7 Копичест мас. f.

2.91

2.61

2.84 3.02

Э.f3

2.36

2,51

2,62

1.ЭЗ

2.43

2.55

3.36

42 44

4,6

4,4

ЗВ

4,4

4.2 а) Введ оксидов подаче м

1.6

0,6

0,5

1,7

1.6

0.55

2.1

1.8

1,6 б) В вед раствори виде пен пении ма

2.8

4,0

4Л

1,7

Э.2

2.5

2.6

2.4 в) Соотн рооксид водора соли мет

1:8,2

1:1,62 1: 1.75

t:б. 65

1:0.8

13.2

1:3

1:! .5 t 2

1.1,4

6 Коли ес ной оба

42 44

4,4

4,2

4.2

44 ь менно герметичная полость подключается к вакуумной линии, давление составляет — 15 кПа. Затем извлекается формообразующий шаблон 4 и производится сушка ковша в течение 39 мин до влажности 055 мас."-,ь.

После этого высушенный ковш прокаливают при температуре 500 — 600 С, при этом образуется слой, толщиной 3 мм и пористостью

5,37. Ковш готов к приему жидкого металла.

Далее произведена эксплуатация ковша: стойкость футеровки — 24 плавки (сталь

20ГЛ), коэффициент полезного использования энергии — 62,3 Д, В условиях опыта 3 проведено изготовление футеровки с введением при подаче футеровочной MBccbl 1,6$ гидрооксида кальция и пропитке пеной, содержащей

2,6Я, оксинитрата алюминия, Полученные

Формула изобретения

1. Способ футеровки металлургических емкостей, включающий послойную подачу футеровочной массы, уплотнение и сушку, отличающийся тем, что, с целью повышения качества футеровки, в футеровочную массу вводят добавки в виде водорастворимых неорганических солей или гидрооксидов металлов, а перед уплотнением футеровочной массы на ее поверхность эксплуатационные характеристики футеровки аналогичны описанным выше.

В представленной таблице приведены результаты испытаний футеровок, иэготов5 ленных предлагаемым способом и способом-прототипом, Иэ таблицы следует, что пористость футеровки с добавлением золя снижается в

1.2-1,4 раза; стойкость футеровки повыша10 ется в 1,4 раза; механическая прочность футеровки повышается в 1,6 — 2,4 раза; плотность футеровки повышается с 81 усл,ед до 89 — 95 усл.ед,, что свидетельствует о том, что вводимый эоль служит дополни15 тельной связкой между зернами основного материала футеровки, вследствие чего повышается ее прочность и снижается количество механических повреждений при транспортировке. подают вспененные водорастворимые гидрооксиды металлов или неорганических солей, при этом суммарное количество добавок составляет 4,2 — 4,6% футеровочной массы, 2. Способ по и. 1, о тл и ч а ю щи и с я тем, что одновременно с подачей вспененных добавок осуществляют вакуумирование донной и боковой частей при давлении 1015 кПа, 8

1792803

Продоккение таблицы

12

2.4

2,5

2.6

2,8

4,0

4.1 з.з

2,5

3.2

0.8

05

1,6

1.6

0.6

0,55

1.7

2.4

1,6

1:3.2

1: 1.4

1:6,65

1:1.75

1:8,2

1:1.62

1:7

1:3

1:1,5

1:0,8

1:2

25

9 Стойкость футеровки, плавок

1 7

22

23

25

22

58,4

55.0

62,3

66.0

58,4

65.0

63,0

62.0

54,4

55.0

11 Состав добавленного эола

26

23

26

23

13 Влахгность футеровки, мзс. f, 7,4

7,1

7,1

6.9

7,0

7.2

7,1

7,2

7.0

6,8

9.9

39

Э8

38

Эб

39

14 В ремл сушки, мин

12 з) введение водорастворимых солей при подаче массы, мас. ф

6) введение гидрооксидов металлов в виде пены при уплотненни, мзс. $ в) Соотношение: гидрооксиды металлов: водорастзоримые сс ли металлов, мас. ч.

10 Коэффициент полезного испольэоаа. ннл энерпги. ), 12 Перфорация поверхности нарумной части шаблона, 7)г к общей площади 15 Пористость кзнзтIIofo cIINI футеровкм после прогрева прм

550ОС

6.0 5.8 53 51 5.2 6,0 5.0 5,3 52 6.2 6.4