Способ подготовки поверхности деталей к обработке резанием

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ включает азотирование и разупрочняющую обработку в цианид-цианатном расплаве, содержащем, ма.с.%: цианид натрия 42-44; цианит калия 44-46; ферроцианид 0,3-0,6 и натрий углекислый остальное при температуре 580 ±10°С в течение 55-65 мин. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 793005 А 1 (19) (I I)

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОС АТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

О (л)

С

О (л (21) 4ф46372/02 (22) 19.04.90 (46) 0 l.02,93. Бюл. N 5 (71) Пензенское производственное объединение "Заря" (72) З.С,Селиванова и А.Г.Селиванов (56) Авторское свидетельство СССР

N - 773157, кл. С 23 F 17/00, 1978.

Изобретение относится к методам подготовки (раэупрочнения поверхностного слоя деталей) преимущественно из нержавеющих сталей, и может быть использован в машиностроении при механической обработке деталей резанием.

Известен способ повышения стойкости инструмента при обработке деталей из нержавеющей стали марки 12Х18Н9Т, обладающей пластичностью и вязкостью, заключа)ощийся в уменьшении вязкости материала и повышения его твердости путем предварительной обработки деталей в жидком азоте при низкой температуре (-283 С) в течение 45-50 мин, а затем выдер>кки в металлической таре до восстановления удеталей нормальной температуры (+20 C) в течение 2„,3 ч, Однако известный способ имеет следующие недостатки: неравномерность аэотирования поверхностного слоя, сложность регулирования глубины упрочненного слоя, недостаточная эффективность для вязких, сложнолегированных сталей и сплавов.

Наиболее близким по технической сущности к предлагаемому является способ (54) СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ К ОБРАБОТКЕ РЕЗАНИЕМ (57) Сущность изобретения: способ включает азотирование и разупрочняющую обработку в цианид-цианатном расплаве, содержащем, мас.%: цианид натрия 42 — 44; цианит калия 44 — 46; ферроцианид 0,3-0,6 и натрий углекислый остальное при температуре 580 +.10 С в течение 55-65 мин. 1 табл. подготовки поверхности нержавеющей и

>каропрочной сталей к обработке их резанием, включающий омеднение материала и последующее воздействие на его . поверхностный слой влажной и химически активной среды (водяных паров и аммиака) для разупрочнения последнего до образования пористости (корроэийных питтингов) глубиной, меньшей глубины резания.

Недостатками указанного способа является длительность процесса подготовки ввиду наличия предварительного гальванического омеднения деталей с последующим насыщением азотом поверхностного слоя и разупрочнением его в среде, не обеспечивающей высокую степень насыщения поверхностного слоя, а также недостаточная интенсивность процесса разупрочнения, В ° результате удаляемый при резании поверхностный слой является вязким, при этом снимаемая стружка плохо дробится на отдельные элементы, а при контакте ее с передней поверхностью резца происходит значительное тепловыделение, вследствие чего стойкость резца и производительность сил резания невысоки.

1793005

Цель способа — уменьшение трудоемкости изготовления деталей из нер>каве ощих сталей за счет интенсификации процесса

ПОДГОТОВКИ CIOBQPXHOCTI- СЛОЯ.

Указанная цель достигается тем, что в способе подготовки поверхности деталей к обработке резанием, преимущественно из нержавеющих сталей, в качестве предварительной обработки исг1ользу от азотирование, а в качестве рàзупрочняющей обработки — обработку в цианид-цианатном расплаве, содержащем, мас. ; цианид натрия 42 — 44; цианид калия 44 — 46; ферроцианид 0,3-0,6 и натрий углекислый остальное при температуре 580 +10" С в течение 55-65 мин, Способ осуществля.от следующим образом.

Детали из нержавеющей стали предварительно подвергают аэотированию, например, в ванне с расплавом цианистых солей, После насыщения поверхностного слоя азотом детали загружа от в ванну для разупрочнения; в расплав цианистых солей с повышенным (0,3-0,6 мас, /,) содержанием комплексных соединений железа-ферроцианидов.

Для наплавки BBHH ПРи11Еня!От комплексные соли: 40-45 мас,/ NBCl- 42-48 мас.7 KCNO, 10-15 мас, / ИаССз. Повышение температуры расплава до 580 ч-10 С и наличие высокой концентрации цианита калия способствуют увеличени о химической активности расплава,,его окисля ощей способности. В результате химического взаимодействия расплава с поверхностью деталей образуются комплексные соединения железа NBnFe(CN}I — ферроцианиды.

Накопление ферроцианидов в расплаве в пределах 0,3-0,6 мас, / способствует обраэовани о в карбонит-ридной (наружной) зоне поверхностного слоя — пористости, раэупрочня ощей его, до образования коррозийных питтингов. Одновременно лежаФормула изобретения

Способ подготовки поверхности деталей к обработке резанием, преимущественно иэ нержавеющих сталей, включа ощий предварительную обработку и последующу о разупрочнл ощу о обработку до образования пористости, О т л и «а 10 шийся тем, что, с целью снижения трудоемкости изготовления за счет интенсификации процесса

10 l5

45 щая под карбонитридной зоной диффузионная зона полнее насыщается азотом.

Температуру расплава контролируют

ХА-термопарой и поддер>кива от при заданном значении 580 -10 С, Концентрацию ферроцианидов определяют методом анализов проб через 1,0-1,5 ч.

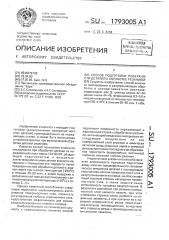

После окончания разупрочнения детали вынимают из ванн, охлаждают аммиаком, flpoMbIEIBIoT, замеряют (для контроля) твердость поверхностного слоя, оценивают по величине коррозийных питтингов характер разупрочнения поверхностного слоя и передают на обработку резанием, Результаты опытов приведены в таблице.

В таблице отра>кена избирательность процесса раэупрочнения по степени дробления снимаемой при обработке резанием стружки и стойкости инструмента в соответствии с зависимостью характера разупрочнения поверхностного слоя от воздействия на него расплава определенной температуры и концентрации расплава, а так же длительности процесса, Как видно из приведенных примеров, flpBpIIBI BeI способ позволяет интенсифицировать процесс подготовки (разупрочнения) поверхностного слоя деталей из нержаве ощих сталей к обработке их резанием, а так >ке повысить степень дробления стружки на отдельные элементы и повысить стойкость инструмента за счет уменьшения тепловыделения при контакте дробящейся (хрупкой) стружки с передней поверхностью резца, Таким образом, при выполнении способа подготовки поверхностного слоя деталей из нержавеющих сталей путем разупрочнения его в расплаве цианистых солей с повышенным содер>ка IInBM ферроцианидов интенсивность процесса разупрочнения возрастает (повышается), а трудоемкость изготовления деталей из "нержавейки" снижается. подготовки, в качестве предварительной обработки использу|от азотирование, а в качестве разупрочня ощей обработки обработку в цианид-цианатном расплаве, содержащем 42-44 мас, /, цианида натрия, 44-46 мас, /, цианита калия, 0,3-0,6 мас. /о ферроцианида и остальное — натрий углекислый при температуре 580 10 Ñ о течение 55-65 мин.

1793005

N и/и!

Температура,Т С

Иэбирате льность

Характери- Примечастика разуп- ние (порочнен ия ложителповерхност- ьный эфпроцесса, % фект) ного слоя мин

Глубина раз- Отсутступрочнения вует меньше глуби н ы обраб о т к и

560о

80 %

0,6-0,7

42 %

Глубина раз- Длитель— упрочнения н о с т ь равна глуби- процесса

0,7-0,8

570

98

46%

То же

То же

580О

1Q0%

0,6-0.8

45 О

Концентрация расплава, Длитель - Глубина н о с т ь азотировпроцесса а н н о г о разупроч- слоя, мм не ния, Цианид натрия, 42%

Цианит калия, Натрий углекислый, 15,8%

Ферроциани— ды,0,2 %

Циа нид натрия 42%

Цианит калия, Натрий углекислый, 11,7%

Ферроцианиды,0,3 %

Цианид натрия, 43%

Цианит калия, Натрий углекисл ый

11,55 /

Ферроцианиды, 0,45 % (глубины резания) не резания (припуску на обработку) раэупрочнения снижена в 1,5-2 раза. Трудоемкость на 3040% (в сравнении с известным способот

1793005

Продолжение таблицы

N. п/и

Характери- Примечастика разуп- ние (полорочнен ия жительн поверхност- ый эфИзбирате льность

Темпера тура,T Ñ

Длитель- Глубина н о с т ь азотировпроцесса а н н o r o разупроч- слоя, мм не ния, Концентрация расплава, процесса, о% фе кт) ного слоя мин

Глубина раз- Длитель упрочнения н о с т ь равна глуби- процесса

Цианид натрия, 44%

Цианит калия, 590о

99 %

0,8-0,9

44% не резания (при пуску на обработку) Натрий углекислый, 11,4%

Ферроциани ды,0,6% способом) Глубина раз- Отсутступрочнения вует больше глубины обраб о т к и (больше глуЦианид натрия, 40%

Цианит калия, 6000

90%

0,8-0,9

47 %

Натрий углекислый, 12,3% бины реза-. ния) Ферроциани ды,0,7%

Редактор С.Кулакова

Заказ 483 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", с. Ужгород, ул,Гагарина, 101

Составитель А,Селиванов

Техред M.Moðãåíòàë Корректор М.Ткач разупроч кения снижена в 1,5-2 раза. Трудоемкость на 3040% (в сравнении с известным