Агрегат для формования керамических изделий

Иллюстрации

Показать всеРеферат

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4913088/33 (22) 20,02.91 (46) 07,02.93. Бюл. N 5 (71) Харьковский инженерно-строительный институт и Харьковский машиностроительный завод "Красный Октябрь" (72) Г.Д.Федоров, А.Г,Савченко, А.П.Ковтун, Г,Н.Лысяк, Ю.Д.Анисимов, А.С.Василенко и B.Ã.Òèìîøåíêî (73) Харьковское п/о "Красный Октябрь" (56) Хюльэенберг Д. и др, Механизация процессов формования керамических иэделий, M.; Стройиздат:, 1984, с, 263.

Авторское свидетельство СССР

N455005,,кл. В28 В 3/24,,1971. д д

Ä.„!Æ„„1794025 АЗ (11)я В 28 B 3/24, В 30 В 11/26 (54) АГРЕГАТ ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (57) Использование: производство строительных керамических изделий методом пластичного формования. Сущность изобретения; гидроцилиндр 6 привода поршня

4 формующего пресса снабжен дополнительным приводным гидроцилиндром 7. Ход поршня гидроцилиндра 7 соответствует длине участка загрузки формующего пресса, а диаметр поршня гидроцилиндра 7 не превышает радиуса поршня гидроцилиндра

6, 3 э.п. ф-лы, 4 ил.

1794025

Изобретение относится к оборудованию для производства строительной керамики, а более конкретно к агрегатам для пластического формования керамического кирпича.

Известны получившие повсеместное применение формующие агрегаты, включающие шнековый пресс и устройства для резки непрерывно движущегося с переменной скоростью бруса на кирпичи требуемого размера.

Основным недостатком агрегатов со шнековым прессом является сложность конструкции и эксплуатации устройства для резки бруса, движущегося с переменной скоростью.

Этого недостатка лишены агрегаты, включающие поршневой пресс, Известна конструкция агрегата, выбранная в качестве прототипа, где поршне- 20 вой пресс имеет привод в виде гидроцилиндра и устройство для подготовки формуемой массы.

Такой агрегат позволяет использовать значительно более простое устройство для резки бруса, чем в агрегате со шнековым прессом, поскольку большую часть рабочего цикла брус. неподвижен.

Существенным недостатком формующего агрегата с поршневым прессом явля- 30 ется его малая производительность, определяемая параметрами насосной станции (давлением и производительностью).

Экструзия (выдавливание) бруса занимает меньшую часть цикла формующего агрега- 35 та. Остальное время цикла затрачивается на возврат поршня в исходное положение и на предварительное уплотнение формуемой массы. . Керамические массы, используемые для 40 формования строительного кирпича, характеризуются высокой степенью раэрыхленности. Объем рыхлой керамической массы зачастую более чем вдвое превышает объем ее в плотном состоянии. Поэтому на предва- "5 рител ьное уплотнение затрачивается до 2/3 рабочего хода поршня с соответствующей потерей производительности, Необходимо отметить, что требуемые для предваритель. ного уплотнения формуемой керамической 50 массы усилия поршня несоизмеримо меньше рабочих его усилий при экструзии.

Целью изобретения является повышение производительности агрегата для формования керамических изделий. 55

Указанная цель достигается тем, что в агрегате для формования керамических изделий, включающем формующий поршневой пресс с участком загрузки, прессующей головкой и гидроцилиндром привода поршня, и сообщенное с участком загрузки формующего пресса устройство подготовки формуемой массы с экструдером, имеющим решетку на выходной его части, привод поршня снабжен по крайней мере одним дополнительным гидроцилиндром, ход поршня которого соответствует длине участка загрузки, а его диаметр не превышает радиуса гидроцилиндра привода поршня.

Повышение качества формуемых изде-. лий за счет лучших условий для выхода воздуха из предварительно уплотняемой керамической массы обеспечивается тем, что формующий поршневой пресс снабжен подпружиненным клапаном выпуска воздуха с электромагнитным толкателем и датчиком сигнала, взаимодействующим с поршнем формующего пресса, при этом датчик сигнала включен в электроцепь управления толкателя.

Для снижения энергоемкости процесса формования торцовая рабочая поверхность поршня формующего пресса и поверхность выходной части прессующей головки выполнены в виде пропорциональных прямоугольников с коэффициентом пропорциональности, не меньшим 1,3.

Экструдер устройства подготовки формуемой массы может быть выполнен в виде дополнительного цилиндрического поршневого пресса, при этом площади поперечных сечений дополнительного и формующего прессов равны. Наличие экструдера улучшает качество изделий как за счет дополнительной глинопереработки, так и за счет обеспечения вакуумирования керамической массы перед формованием, Выполнение экструдера указанным образом позволяет синхронизировать производительности машин, улучшить условия загрузки керамической массы из экструдера в формующий пресс, а также улучшить использование насосной станции (при рабочем ходе основного пресса дополнительный пресс осуществляет холостой ход и наоборот).

Предложенный агрегат для формования керамических изделий, выполненный согласно изобретению, благодаря наличию хотя бы одного дополнительного гидроцилиндра малого диаметра позволяет осуществить в процессе предварительного уплотнения керамической массы одно или несколько быстрых возвратно-поступательных движений поршня. При этом существенно возрастает порция керамической массы, формуемая за один рабочий цикл, тем самым обеспечивая повышение производительности агрегата.

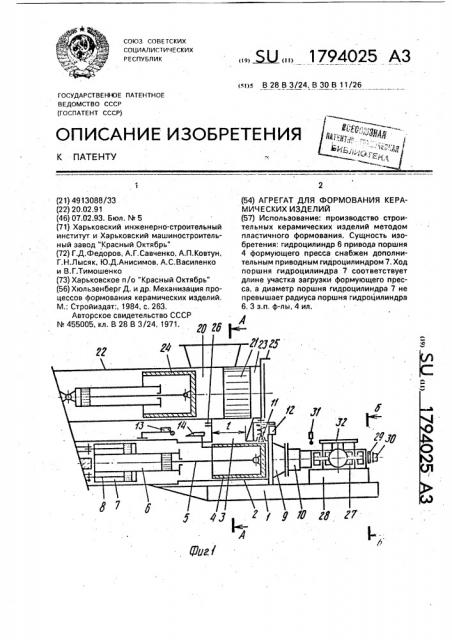

Ниже приведен пример конкретного выполнения агрегата для формования керами! 7!)с!0 )5

55 ческих изделий со ссылками íà прилагаемые чертежи, где на фиг. 1 изображен формующий агрегат, выполненный согласно изобретению, вид сбоку; на фиг, 2 — установка клапана в увеличенном масштабе; на фиг.

3 — разрез А-А на фиг, 1; на фиг. 4 — разрез

Б-Б на фиг. 1 (установка для резки бруса и сталкивания изделий на специальный конвейер).

Агрегат для формования керамических иэделий содержит условно не показанную на чертежах насосную станцию с системой управления. формующий поршневой пресс, устройство подготовки формуемой массы с экструдером, устройство для резки бруса и сталкивания иэделий на специальный конвейер.

Все составные части агрегата, кроме насосной станции с системой управления, смонтированы на раме 1.

Формующий поршневой пресс включает в себя корпус 2, состыкованный с бункером-камерой 3, образуя участок загрузки пресса формуемой керамической массой. В корпусе 2 расположен поршень 4, связанный со штоком 5 основного гидроцилиндра

6. Площадь сечения полости гидроцилиндра

6, обращенной в сторону поршня 4, выполнена значительно меньшей, чем площадь сечения противоположной полости, за счет большого диаметра штока 5, Тем самым обеспечивается значительное (в 2-5 раз) превышение скорости холостого (обратного) хода поршня 4 над скоростью рабочего хода. Дополнительные гидроцилиндры 7 закреплены на основном гидроцилиндре

6, а их штоки 8 шарнирно связаны с корпусом 2. Ход штоков 8 гидроцилиндров 7 составляет не менее половины длины I участка загрузки пресса формуемой керамической массой.

Как показали экспериментальные исследования, снижение хода ниже указанной величины приводит к заметному ухудшению условий догрузки камеры керамической массой и снижает полезный эффект применения дополнительных гидроцилиндров.

Внутренний диаметр гидроцилиндров 7 не превышает радиуса основного гидроцилиндра 6, Многовариантные расчеты свидетельствуют о том, что в противном случае производительность агрегата увеличивается незначительно по сравнению с прототипом, Рациональным является соотношение диаметров 2,5 — 4, причем большие значения для рыхлых керамических масс. Дальнейшее повышение указанного соотношения тяжело реализовать конструктивно. Кроме того, усилие поршня 4 может оказаться недостаточным для предварительного уплотнения керамической массы и г реодоления всех сопротивлений.

К корпусу 2 пресса примыкает прессующая головка 9 с мундштуком 10, (орцовая рабочая поверхность Cll поршня 4 и поверхность Пг выходной части прессующей головки 9 выполнены в виде пропорциональных прямоугольников с коэффициентом пропорциональности, не меньшим 1,3.

Как свидетельствует анализ экспериментальных данных и опыт эксплуатации поршневых прессов для формования керамики, использование меньших, чем указано выше. соотношений размеров поверхностей приводит к удлинению корпуса пресса или прессовой головки для обеспечения необходимого давления прессования. Это в свою очередь значительно повышает энергоемкость за счет больших потерь на трение о стенки, особенно при низкой влажности керамической массы.

На верхней грани корпуса 2 формующего поршневого пресса установлен подпружиненный клапан 11 вблизи крайнего положения поршня 4 так, чтобы поршень 4 при выдавливании бруса проходил мимо клапана 11, не останавливаясь под ним. Клапан 11 рычажной системой связан с толкателем 12. На корпусе 2 формующего поршневого пресса закреплен датчик 13 сигнала, включенный в электроцепь управления толкателя 12. На поршне 4 укреплена линейка 14, взаимодействующая с датчиком

13 сигнала.

Клапан 11 (фиг. 2) смонтирован во втулке 15 и связан с толкателем 12 через рычажную систему 16. На стержне 17 клапана 11 установлена с воэможностью регулировки затяжки пружина 18 сжатия, Болт 19 регулировки хода клапана взаимодействует с торцом стержня 17.

Необходимость клапана для выхода воздуха у поршневых прессов общепризнана, поскольку перед поршнем образуется уплотненная "пробка" из керамической массы, закрывающая путь для выхода воздуха из корпуса в загрузочный бункер-камеру 3.

Это свойство является специфичным недостатком поршневого нагнетателя, отсутствующим у шнекового нагнетателя.

Описанный выше вариант конструкции клапана и системы управления позволяет, в отличие от существующих, насильственно за счет толкателя открыть клапан, пробив корку уплотненной керамической массы после отхода поршня 4, и закрыть его до того, как в районе установки клапана поднимет- ся давление.

Над формующим поршнневым прессом

cMoHTvlpoBBHo устройство для подготовки

1794025 тью поворота на оси ЗЗ (фиг. 4) и связан с риводом, в качестве которого может быть спольэован либо гидроцилиндр 34, либо истема рычагов, взаимодействующая с оршнем 4 формующего пресса.

Многострунный резчик включает в сея гидроцилиндр 35, рамку с упорами 36 ля резки бруса на готовые изделия путем продавливания сквозь струны 37 и выталкивания изделий на специальный конвейер 38.

Агрегат для формования керамических иэделий работает следующим образом.

Исходная керамическая масса загружается в бункер экструдера 20. Рабочая жидкость от насосной станции одновременно поступает в полости гидроцилиндров основного пресса и экструдера, обеспечивая движение их поршней в противофазе, При подаче жидкости в примыкающую к поршню

4 полость основного гидроцилиндра 6 обеспечивается холостой ход поршня 4 в крайнее заднее положение и рабочий ход поршня 24 экструдера, при котором происходит предварительное уплотнение керамической массы, ее продавливание через решетку 21 и попадание в бункер-камеру 3 поршневого пресса, Не прошедшие сквозь решетку 21 посторонние включения (камни, корни растений и т.д.) транспортируются поршнем 24 в копильник 23, откуда по мере наполнения выгружаются через торцовую задвижку 25, Если керамическая масса предварительно очищена от посторонних включений, то она при рабочем ходе поршня 24 продавливается через торцовую решетку в бункеркамеру 3. При этом поршень не доходит до решетки, оставляя уплотненную "пробку" из керамической массы. Продавленная через решетку керамическая масса может быть подвергнута вакуумированию в бункер-камере 3, При движении поршня 4 формующего пресса назад скорость значительно превышает скорость его рабочего хода за счет разницы в площадях сечений полостей гидроцилиндра 6, В это время керамическая масса из бункера-камеры 3 загружается в корпус 2 на участке загрузки, После достижения поршнем 4 крайнего заднего положения переключается на обратный ход поршень 24 экструдера и начинается сравнительно медленный рабочий ход штока 5 основного гидроцилиндра 6 вместе с поршнем 4. В это время включаются в работу дополнительные гидроцилиндры 7, под воздействием которых поршень 4 совершает одно или несколько возвратнопоступательных движений. При движении формуемой керамической массы путем про- с дэвливания ее через решетку.

Устройство включает экструдер 20 и (фиг. 1), выполненный в виде дополнитель- с ного поршневого пресса с решеткой 21, за- 5 п крепленной на корпусе 22 экструдера.

При наличии в керамической формуе- б мой массе посторонних включений для их д сбора предусмотрен копильник 23, представляющий собой часть корпуса 22 вблизи 10

его торца, куда не доходит поршень 24 экс-. трудера. Торец корпуса снабжен задвижкой

25 для выгрузки иэ копильника посторонних включений, не прошедших при продавливании формуемой керамической массы через 15 радиальную решетку 21, В случае работы на предварительно очищен н ых керамических массах надоб. ность в копильнике 23 и торцовой задвижке

25 отпадает. В этом случае можно использо- 20 вать торцовую решетку и вакуумировать керамическую массу в бункере-камере 3Ä связывая ее с вакуум-насосом, не показанным на чертеже, с помощью патрубка 26. В этом варианте корпус 22 экструдерэ должен 25 иметь достаточную длину, чтобы при отходе поршня 24 уплотненная "пробка" из керамической массы надежно удерживала вакуум, Поршень 24 экструдера (фиг. 3) выпол- ЗО нен цилиндрическим так, что площадь его поперечного сечения равна площади поперечного сечения поршня 4 основного пресса.

При этом обеспечиваются хорошие ус- 35 ловия для загрузки керамической массы из устройства для г одготовки формуемой керамической массы в формующий поршневой пресс. Во-первых, здесь уменьшена возможность налипания керамической массы 40 на стенки бункера-камеры 3, так как диаметр поршня 24 значительно меньше ширины поршня 4 (при формовании кирпича стандартного размера по обычной схеме).

Во-вторых, исключена возможность пере- 45 полнения бункера-камеры 3, поскольку порции керамической массы, перерабатывамые за один цикл, у основного и дополнительного прессов одинаковы. Надо отметить, что воэможность переполнения вакуум-камеры 50 у шнековых формующих агрегатов является общепризнанным их недостатком.

Устройство резки бруса 27 (фиг. 1) и сталкивания изделий на специальный конвейер включает в себя приемный столик 28 55 с подпружиненным упором 29 и конечным выключателем ЗО, однострунный резчик 31 для резки мерного бруса, э также многострунный резчик 32. Однострунный резчик

31 мерного бруса установлен с воэможно1794025

10 поршня вперед керамическая масса перемещается из зоны загрузки в закрытую часть корпуса 2 пресса и предварительно уплотняется. При обратном движении поршня в образовавшуюся полость догружается керамическая масса из бункера-камеры

3, Эти быстрые возвратно-поступательные движения накладываются на сравнительно медленное движение поршня 4 вперед под воздействием основного гидроцилиндра 6 и заканчиваются при достижении поршнем 4 определенного положения, например середины длины участка загрузки, К этому моменту величина порции керамической массы под поршнем в 1,5 — 3 раза превышает ту, что была бы без дополнительных гидроцилиндров 7.

При дальнейшем рабочем движении поршня 4 происходит уплотнение керамической массы, Воздух из нее выходйт через клапан 11, открытый за счет усилия толкате-. ля 12, Закрытие клапана 11 происходит под воздействием пружины 18 при отключении толкателя 12. Затяжка пружины 18 может регулироваться гайкой. Отключение толкателя 12 происходит по сигналу датчика 13.

Сигнал формируется в фиксированном по-. ложении поршня 4, связанного с линейкой

14. Это положение поршня 4 подбирается экспериментально так, чтобы, с одной стороны, обеспечить выход максимального количества воздуха, а с другой не допустить утечек керамической массы через щель клапана при наращивании давления до величины начала течения, поскольку при попадании керамической массы в щель клапан

11 не будет функционировать.

При достижении давления начала течения керамическая масса выдавливается поршнем 4 через прессовую головку 9 и мундштук 10 в виде бруса на приемный столик 28. Степень обжатия керамической массы при формовании бруса практически одинакова во всех направлениях благодаря указанному выше подбору соотношения размеров сечения поршня 4 и бруса. Поэтому сведены до минимума градиент скоростей и неравномерность давлений по сечению бруса. Торец бруса доходит до под. пружиненного упора 29, который воздейст.вует на конечный выключатель 30, формующий сигнал на переключение основ10

45 ного гидроцилйндра 6 с рабочего на обратный ход. В процессе движения поршня 4 назад с повышенной скоростью линейка 14 формирует сигнал датчика 13 на включение толкателя 12. Толкатель 12 через рычажную систему 16 воздействует на стержень 17, перемещая клапан 11 вниз, Нижняя полость клапана разрушает уплотненную корку керамической массы, неизбежно остающуюся на всех гранях корпуса, в том числе и на верхней, и образует кольцевую щель для прохода воздуха. Величина хода клапана 11 (следовательно, размер кольцевой щели для выхода воздуха) может регулироваться болтом 19, После переключения основного цилиндра 6 на обратный ход начинается рабочий ход экструдера, а резчик 31 при повороте вокруг оси ЗЗ отрезает от бруса отрезок определенного размера, Поворот резчика

31 осуществляется либо от гидроцилиндра

34, либо через систему рычагов от поршня

4 формующего пресса. Далее рамка с упорами 36 при помощи гидроцилиндра 35 перемещает брус в направлении, перпендикулярном оси пресса, продавливая его сквозь струны 37. При этом брус разрезается на изделия, которые сталкиваются на специальный конвейер 38, после чего рамка с упорами 36 возвращается в исходное положение, Далее цикл повторяется.

Описанный формующий агрегат обеспечивает при выбранных параметрах насосной станции повышение производительности на 15-30 j в сравнении с прототипом. 15 jное увеличение производительности достигается уже при однократном быстром возвратно-поступательном движении поршня от вспомогательных гидроцилиндров в момент загрузки.

Соответственно снижаются удельные показатели: энергоемкость, металлоемкость, причем это особенно рельефно проявляется в миниагрегатах, где минимизация удельных показателей крайне необходима, Использование управляемого клапана позволяет повысить качество формуемых иэделий за счет лучшего удаления воздуха.

50 Улучшение качества проявляется, прежде всего, в снижении брака и дефектов брусатрещин, с

1794025

Составитель В. Савченко

Тех ред.М. Морге нтал Корректор М. Демчик

Редактор

Заказ 521 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". r. Ужгород, ул,Гагарина, 101

Формула изобретения

1. Агрегат для формования керамических изделий, включающий формующий поршневой пресс с участком загрузки, прессующей головкой и гидроцилиндром привода поршня и сообщенное с участком загрузки формующего пресса устройство подготовки формуемой массы с экструдером, имеющим решетку на выходной его части, отличающи йсятем,что,с целью повышения производительности агрегата, привод поршня снабжен по крайней мере одним дополнительным гидроцилиндром, ход поршня которого соответствует длине участка загрузки, а его диаметр не превышает радиуса гидроцилиндра привода поршня.

2. Агрегат по и, 1, отл и ч а ю щи и с я тем, что, с целью повышения качества изделий, формующий поршневой пресс снабжен подпружиненным клапаном выпуска воздуха с электромагнитным толкателем и датчиком сигнала, взаимодействующим с поршнем формующего пресса, при этом датчик сигнала включен в электроцепь управления толкателя.

3. Агрегат по и. 1. отличающийся тем, что, с целью снижения энергоемкости, торцевая рабочая поверхность поршня формующего пресса и поверхность выходной части прессующей головки выполнены в виде пропорциональных прямоугольников с коэффициентом пропорциональности не менее 1,3, 4. Агрегат пои. 1, отл и ч а ю щи и с я тем, что. с целью повышения качества изделий, экструдер устройства подготовки формуемой массы выполнен в виде дополнительного цилиндрического поршневого пресса, при этом площади поперечных сечений поршней дополнительного и формующего прессов равны,