Способ получения пористых огнеупорных материалов

Иллюстрации

Показать всеРеферат

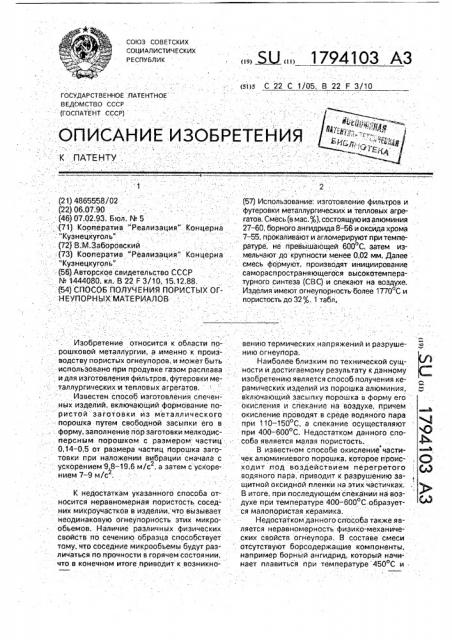

Использование: изготовление фильтров и футеровки металлургических и тепловых агрегатов . Смесь (в мас.%), состоящую из алюминия 27-60, борного ангидрида 8-56 и оксида хрома 7-55, прокаливают и агломерируют при температуре , не пребышающей 600°С, затем измельчают до крупности менее 0,02 мм. Далее смесь формуют, производят инициирование самораспространяющегося высокотемпературного синтеза (СВС) и спекают на воздухе. Изделия имеют огнеупорность-более 1770°С и пористость до 32%. 1 табл.

„„5U„„1794103 АЗ

CO(03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 С 1/05. В 22 F 3/10

ГОСУДАРСТВЕННОЕ .ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

:К ПАТЕНТУ

2 (57) Использование, изготовление фильтров и футеровки металлургических и тепловых агрегатов, Смесь (в мас.%), состоящую из алюминия

27-60, борного ангидрида 8-56 и оксида хрома

7-55, прокаливают и агломерируют при температуре, не.превышающей 600 С, затем измельчают до крупности менее 0,02 мм, Далее . смесь формуют, производят инициирование самораспространяющегося высокотемпературного синтеза (СВС) и спекают на воздухе.

Изделия имеют огнеупорность-более 1770 С и пористость до 32% 1 табл, (21) 4865558/02 (22) 06,07;90 (46) 07.02.93, Бюл. N 5 (71) Кооператив "Реализация" Концерна

"Кузнецкуголь" (72) В;М.Заборовский

:(73) Кооператив "Реализация" Концерна

"Кузнецкуголь" (56) Авторское свидетельство СССР

M. 1444080, кл. В 22 F 3/10, 15.12.88. (54) СПОСОБ. ПОЛУЧЕНИЯ ПОРИСТЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ

Изобретение относится к области по- вению термических напряжений и разруше. рошковой металлургии, а.именно к произ- нию огнеупора. водству пористых огнеупоров, и может быть Наиболее близким по технической сущиспользовано йри продувке газом расплава нести и достигаемому результату к данному и для изготовления фйльтров, футеровки ме- изобретению является способ получения кеталлургических и тепловых агрегатов,: - рамических изделий из порошка алюминия, Известен способ изготовления спечен- включающий засыпку порошка в форму его . ных изделий, включающий формование по- окисления и сйекание на воздухе, причем ристой заготовки из металлйческого окисление проводят 8 среде водяного пара порошка путем свободной засыпки его в при 110-150 С, а спекание осуществляют

: . форму, заполнение пор заготовки мелкодис- . при 400-600 С. Недостатком данного споперсным. порошком с размером частиц . соба является малая пористость.

0,14-0,5 от размера частиц Йорошка загс- В известном способе окисление частитовки при наложении вибрации сначала с чек алюминиевого порошка, которое происускорением 9 8-19,6 м/с, а затем с ускоре- ходит под воздействием пе регретого г .нием 7-9 м!с .. водяного пара, приводит к разрушению за2 щитной оксидной пленки на этих частичках, К недостаткам указанного способа от- В итоге, при последующемспеканиина возносится неравномерная пористость сосед- духе при температуре 400 — 6000С.образуетних микроучастков в изделии,:что вызывает ся малопористая керамика. неодинаковую огнеупорность этих микро- . Недостатком дайного способа также явобъемов, Наличие различных физических ляется неравномерность физико-механичесвойств по сечению образца способствует ских свойств огнеупора, В составе смеси тому, что соседние микрообъемы будут раз- . отсутствуют борсодержащие компоненты, личаться rio прочности в горячем состоянии, например борный ангидрид, который начи- что s конечном итоге приводит к возникно- нает плавиться при температуре 450 С и1794103

3, . 4 может растворить остальные компоненты. При снижении количества оксида хрома

Как известно, усреднение компонентов в в составе исходной смеси менее 7% спекарасплаве происходит гораздо интенсивнее, ние происходит с преобладанием реакции чем у механической смеси этих компонен- (3), т.е, реакции восстановления бора. Перетов. ход оксида бора в газовую фазу при нагреве

Целью изобретения является повыше- до температур реакции 3 (Т - 2300К) споние стабильности физико-механических собствует образованию пор. Однако прочсвойствогнеупора.указанная цельдостига- ность спеченнога огнеупорного изделия ется тем, что для получения спеченного па- из-за черезвычайно обильного порообразористого огнеупорного изделия применяют и "0 вания и отсутствия Сг20з снижается, Кроме способ, включающий приготовление смеси: того, наличие неусвоенного в ходе реакции из порошка металла-восстановителя; на- (3) борного ангидрида, имеющего очень низпример алюминйя, и тугоплавкого оксида - кую температуру плавления, в продуктах металла, и борсодержащий компонент, фор- этой реакции снижает огнеупорность издемирование, инициирование CBC и спекание 15 лия. в режиме горения на воздухе. Для этого: Приувеличении количестваоксидахросмесь,составляющуюиз8 — 56% борногоан.- . ма в исходной смеси более 60.% спекание гидрида,.7-55% оксида хрома и 27-60% : происходит с преобладанием реакции (1). алюминия прокаливают и агломерируют, за- . Равновесие этой реакции даже при повышетем измельчают до крупности 0,02 мм и: 20 нии температуры будет сдвинуто вправо, формуют перед инициированием саморасп- поскольку концентрация оксида хрома знаространяющегося высокотемпературного: чительно превышает необходимые стехиосинтеэа. При использовании данного спасо- . метрические. отноше ния. Реакция ба получения пористого огнеупорного изде- . образования диборида хрома (реакцйя 2) булия улучшается стабильноСть .25 дет проходить при недостатке борного анфизико- мехайических свойств, также проч- гидрйда, Поэтому в продуктах реакции ность, пористость и огйеупорность., " . будет мало тугоплавкого диборида хрома.

Суменьшением в составе смесйколиче-.. Это снижает прочность изделия. Кроме тоства борйого ангидрида менее 8% спекание го, избыточное количество свинца хрома, в происходит с преобладанием реакции вос- 30 том числе и в продуктах реакции, входящее становления хрома: в виде непрореагировавших частиц заметно

Сг Оз+ 2А1 = 2Cr+ AlzOg, (1) — : снизит пористость огнеупорного изделия.

AHzgaо реакции =Л Hzga А120з - : ... Нижний предел содержания алюминия

hHggg СгрОз=-127750 кал.. :в предлагаемом способе обусловлен огнеН2щ реакции . 35. упорностью и. прочндстью изделия. При ермичность процесса; ермичность про сса. уассу шихты уменьшении содержания алюминия в соста=,620 ккал/кг = 2,59 МДж/кг, .. ве шихтй менее 27% нарушается синхронВоэможность протекания реакций:: ность перемещения фронта горения

6А! + 2Bz0z + Сг Оз = 2CrBz + ЗА1гОз: . (2} алюмйния и тепловой волны, образованной

Термичность реакции — 852 ккал/кг = 3,56 4" иэбитком тепла в результате алюминотерМДж/кг,, сии. Иными словамй, уменьшается концен620з +2А! = 2В+А!20з; (3) .; трация тепла в единицу времени в узкой

Термичность реакции - 802 ккал/кг = 3,36 :. зоне горения:, а.сама зона горения становитМд>к/кг уменьшается с уменьшением в со- ся ширЕ. Это уменьшение концентрации

: ставе смеси борного ангидрида. При этом 45 агейла, менее 27% в составе шихты, связанпроисходит резкое снижение прочности и ное с уменьшением содержания, резко сни.огнеупорности иэделий,..... жает прочность изделия, и его

При увеличении количества борйого ан-: ".,огнеупорность. гйдрида в составе смеси более 56% спекание, . Верхний предел содержания алюминия происходит с преобладанием последующих 5О. в предлагаемом составе и способе также двух реакций (2) и (3), Причем из-за избытка —. связан, в первую очередь, с прочностью изборного ангйдрида в составе йсходной смеси делия. ПРи.повйшении содержания алюмисни>каетсятемпература реакции, Борныйан- ния в составе шихты более 60% большая гидрид усваивается йе полностью и содер- часть его, не прореагировав, попадает в жится в конечных продуктах реакции. Это 55 прадуктн реакции, поэтому изделие из-за обстоятельство взначительной степениухуд- малой прочности получить не удается, оно шает физико-механические свойства изде- рассыпается, лия, такие как прочность, пористость и Выбор фракции смеси, крупностью меогнеуйорность. нее 0,02 мм; в качестве on ðåäåëÿ ю щей обусnobneH различиями в твердости исходных

1794103 материалов при совместном истирании.

При крупности материалов более 0,02 мм полученный после спекания огнеупор будет неоднороден, т.к. будет обладать различными физическими свойствами в различных сечениях. А неоднородность свойств огнеупора снижает его прочность и огнеупорность.

Анализ условий получения спеченного пористого огнеупора на основе предлагаемого состава и способа показывает его существенные отличия от известных. Эти отличия заключаются в агломерации трехкомпонентной смеси (борного ангидрида, оксида хрома и алюминия). При совместном использовании двух компонентов (оксида хрома и борного ангидрида) и алюминия, в результате спекания, образуется агломерат, а после синтеза. в основном, два тугоплавких соединения: диборид хрома и корунд. Таким образом заявляемый состав и способ соответствуют критерию "Новизна", Применение известных составов и способов получения тугоплавких соединений не обеспечивает свойств, которые достигаются в предлагаемом способе получения спеченного огнеупора, а именно значительное увеличение стабильности физико-механических свойств, таких как йрочность, огнеупорность и пористость изделий. ... Предлагаемый способ получения пористого огнеупора. реализуют следующим образом..

Пример 1. Смесь, состоящую из порошков, мас.%:

Борный ангидрид 5

Оксид хрома . 5

Алюминий 90 прокаливают и агломерируют в электропечи при температуре не выше 600 С в течение нескольких часов, затем измельчают в шаровой мельнице, Контроль за крупностью помола производят по классу 0,02 мм с помощью пневмосепарации, После этого полученную смесь формуют, затем производят инициирование и синтез, Состав продуктов спекания, %:

Корунд 10,6

Диборид хрома 4,9

Алюминий 84,4

Бор 0,10

Термичность процесса 0,5568 кДж/кг, адиабатическая температура 800К. После инициирования реакции синтеза развития не получают, изделие рассыпается.

Пример 2. Условия и место испытаний те же.

Состав смеси, мас.%:

Борный ангидрид 56,0

Оксид хрома 7,0

Алюминий 37,0

Крупность смеси 0,02 мм.

Состав продуктов спекания, %:

Корунд 69,9

5 Диборид хрома 6,8

Борный ангидрид 11,3

Бор 12,0

Термичность процесса 3,02 кДж/кг

Адиабатическая температура 2220К

10 Пористость около 3,3%;

Огнеупорность > 1750ОС.

Температура начала деформации под нагрузкой 1350 С.

Среднее квадратическое атклонение тем15 пературы начала деформации (ат.H.$129 С.

Пример 3. Условия и место испытаний те же.

Состав смеси, мас.%;

Барный ангидрид 55

20 Оксид хрома 13

Алюминий 32

Крупность смеси 0,03 мм, Состав продуктов спекания, %:

Корунд 60,4

25 Диборид хрома 12,7

Борный ангидрид 19,5

Бор 7,4

Термичность 2,78 кДж/кг

Адиабатическая температура 2200К

30 Пористость 17%

Огнеупорность > 1770 С

Температура начала деформации под нагрузкой 1340-1450 С.

Среднее квадратическое отклонение

35 О .н.д, 106 С, Пример 4. Условия и место испытаний те же.

Состав смеси, мас.%:

Борный ангидрид 45

Оксид хрома 24

Алюминий 31

Крупность смеси 0,02 мм.

Состав продуктов спекания, %:

Корунд 58,6

45 Диборид хрома 23,4

Борный ангидрид 15,9.

Бор 2,1

Термичность 2,97 кДж/кг

Адиабатическая температура 2230К

50 Пористость 23-26

Огнеупорность 1990 С

Температура начала деформации под нагрузкой 1420-1490ОC.

Среднее квадратическое отклонение

55 Ог.н.д. 72 С.

Пример 5. Условия и место испытаний те же.

Состав смеси, мас.%:

Борный ангидрид 235

1794103

24

Оксид хрома 36,0

Алюминий 40,5 .

КрупноСть смеси 0,02 мм . Состав продуктов спекания, .

Корунд . . 58,4 5

Диборид хрома 24,8

Алюминий 9,6

Хром 7,2

Термичность 3,086 кДж/кг

Адиабатическая температура 2390К 10

Пористость 28-30

Огнеупорность > 1770 С

Температура начала деформации под нагрузкой. 1390-1490 С.

Среднее квадратическое отклонение 15

О . .д..69 С

Пример 6. Условия и место испытаний те же, Состав смеси, мас.%:

Борный айгидрид . 37

Оксид хрома 36

Алюминий 27

Крупность смеси 0,03 мм.

Срстав продуктов спекания, %:

Корунд 51,0 25

Диборид хрома 24,7

Оксид хрома 11,7

Борный ангидрид 12,6

Термичность 2,696 кДж/кг .

Адиабатическая температура 2200К. 30

Пористость 17 — 18 .

Огнеупорность > 1770 С, Температура начала деформации под нагрузкой 1350 †14 С.

Среднее квадратическое отклонение 35

От.н.д 51ОС.

Пример 7, Условия и место испытаний те же. . Состав смеси, мас. :

Борный ангидрид 40

Оксид хрома

Алюминий

Крупность смеси 0,02 мм. . Состав продуктов спекания, :

Корунд 58,6 45

Диборид хрома 25,4 ., Оксид хрома . 9;9

Хром 6,1

Термичность 3,094 кДж/кг.

Адиабатическая температура 2400К. 50

Пористость 28-32%.

Огнеупорность 1900 —.2100ОС, Температура начала деформации под нагрузкой 1800-1950 С, Среднее квадратическое отклонение 55 (Ут.,д. 49 С.

Пример 8. Условия и место испытаний те же, Состав смеси, мас.%:

Борный ангидрид 8

Оксид хрома 55

Алюминий 37

Крупность смеси 0,03 мм, Состав продуктов спекания, %:

Корунд 48,6

: Диборид хрома 8,5

Алюминий 11,3

Хром 31,6

Термичность 2,55 кДж/кг.

Адиабатическая температура 2320К;

Пористость 7 — 12%.

Огнеупорность > 1730 С, Температура начала деформации под нагрузкой 1350-t470 С.

Среднее квадратическое отклонение

% .н.д, 94 С.

Пример 9. Условия и место испытаний те же.

Состав смеси, мас.%:

Борный ангидрид 17

Оксид хрома 51

Алюминий 32

Крупность смеси 0,02 мм.

Состав продуктов спекания, o :

Корунд 59,0

Диборид хрома 18,0

Алюминий 0,8 Хром 22,2

Термичность 3,11 кДж/кг, Адиабатическая температура 2400К

Пористость 20 — 22 .

Огнеупорность > 1770 С, Температура начала деформации под нагрузкой 1390-1480 С, Среднее квадратическое отклонение

%.н., 64 С, Пример 10, Условия и место испытаний те же.

Состав смеси, мас.%:

Барный ангидрид 0,0

Оксид хрома . 50,0

Алюминий 50,0

Крупность смеси 0,02 мм.

Состав продуктов спекания, %:

Корунд 33,6

Алюминий 32,2

Хром 34,2

Термичность 1,758 кДж/кг.

Адиабатическая температура 1950К

Пористость 60%.

Спекание идет вяло, изделие рассыпается, Огнеупорность и температура начала деформации под нагрузкой не нормироваП р и и е р 11. Условия и место испытаний те же, Состав смеси, мас,%:

Борный ангидрид

1794103

Кору нд . 81,6

Алюминий 0,8

Бор 17,6

Термичность 3,358 кДж/кг, адиабати5 ческая температура 2300К, Пористость 17 — 20%.

Огнеупорность 1580 С.

Температура начала деформации под нагрузкой 1120-1220 С, 10 Среднее квадратическое отклонение

<7т.н.д. 186 С.

Ниже, в таблице приведены результаты испытаний предлагаемых составов и способа, 15 Анализ таблицы показывает, что пористость огнеупора составляет от 17 до 32% против 5-10% у прототипа, огнеупорность более 1770 С против 1730 С, а температура начала деформации под нагрузкой (характе20 ризующая прочность) составляет, как правило более 1350 С. Ожидаемый годовой экономический эффект около 5,0 млн,руб, в год.

56,0

0,0

44,0

Формула изобретения

Способ получения пористых огнеупорных материалов,.включающий приготовле- . ние порошковой смеси, содержащей алюминий, прокаливание ее и агломерацию на воздухе при температуре, не превышающей 600 С, отличающийся тем, что . при изготовлении порошковой смеси в нее дополнительно вводят борный ангидрид и оксид хрома при следующем соотношении компонентов смеси, мас.%:

Борный ангидрид

Оксид хрома

Алюминий

8 — 56

7-65

27-60

Оксид хрома 17

Алюминий 66

Крупность смеси 0,02 мм.

Состав продуктов спекания, %:

Корунд 36,1

Диборид хрома 16,6

Алюминий 46,9

Бор .0,4

Термичность 1,888 кДж/кг, Адиабатическая температура 1840К

Пористость 1 — 5%.

Огнеупорность не нормирована (мала).

Температура начала деформации под нагрузкой не нормирована из-за разрушения образца.

Пример 12. Условия и место испытаний те же.

Состав смеси, мас.%:

Борный ангидрид

Оксид хрома

Алюминий

Крупность смеси 0,02 мм.

Состав продуктов спекания, %: а после агломерации проводят измельчение агломерата до размера его частиц менее 0.02 мм, затем проводят формование, инициирование самораспространяющегося высокотемпературного синтеза и спекание в режиме горения на воздухе.

179№ 103

П име

Показатели

10.12

13 тнп

Состав; $, оориип вийкпWA ОкотПТ кап иа ааомнниа

56

Зу

24

ЗТ

23.5.

3e,о

40,5

З7. 36.

8

З7

56 о 22.5

22.5 .55

13

24

17

51

17

Ккктсс крупности смеси. мм

Состав продуко.ог

ЭЭ.6 о,ог о.оз

69.9 60.4

6.8 12.7

0.02

8t.6

0,03

51.0

24 7

11,7 .12.6

0.02

10,6

4,9

0,02

sa.e

23.4

48,6

8Л

0.02

59.0

189 о.оз .звп

t6,6

0.02

554

248.0,002

19.5

002

47.9

211 тов спеканип

Треснет);

19,5

11.3

15.9

11.3 .316

298

9,6 ур о.в

222

32,2

34,2

0,8

37.5

6,1,0.5

2.1

12.0

0.1

7,4

17,6

Сеопства ивле.

0,6

1.758

1960

2,55

7 12 лнв

2,696 З,094 ггоо геоо

17.18 28-32

2.78 ггоо

3,11

Z0-22

2.97 гэ-гв

3.02

Зг

1888

1840

З.З58

t 7-20

2501

te s-Тo п30

oetавц

1750 1770

1900.

19001950

1970

1770

Туго1220

t3S01470

t3SO

13501470

1350t450

1420.

1490

13901490

13901490 россы- рассыпалсв палов

129 106. 69

18В

212

Редактор

Заказ 525 . Тираж . - . Подписное

ВНИИПИ Государственного комитета по изобретенйям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. . Раушская наб.. №/5

Производственно-издательский комбинат "Патент", г. Ужгород,- ул..Гагарина, 101.Термич ность

Млх/er. Тее

Пористость. $

OfíÔ ïÎÐ ность, хо температура начала дефор-. мации под нэтруакоп.ьС

- Среднее хвадратич. отклон енйе. вС

Составитель В.Заборовский

Текред M.Ìîðãtsíòàë - - Корректор М;Мвксимишинец